- •«Магнитогорский государственный технический университет им. Г.И. Носова»

- •Курсовой проект

- •«Магнитогорский государственный технический университет им. Г.И. Носова» задание на курсовой проект

- •Введение

- •2. История развития информационных технологий в машиностроении

- •3 Разработка 3d-моделей деталей тисков Разработка модели- «Корпус»

- •2. Указываю наименование детали, обозначение. В дереве построения выбираю «Свойства детали»

- •4. Далее нажимаю кнопку сохранить

- •11. Строю основание используя функцию «Выдавливание»

- •20. Накладываем скругления указывая соответствующие кромки.

- •Разработка модели- «Винт»:

- •6. Операцией выдавливание получаем часть детали

- •4. Создание 3d- сборки «тиски»

- •5. Разработка ассоциативного сборочного чертежа «тиски» и деталировочных чертежей. Разработка деталировочного чертежа колеса

- •Особенности программы

- •Список использованных источников

3 Разработка 3d-моделей деталей тисков Разработка модели- «Корпус»

В среде КОМПАС 3D выполним твердотельную модель детали «корпус»:

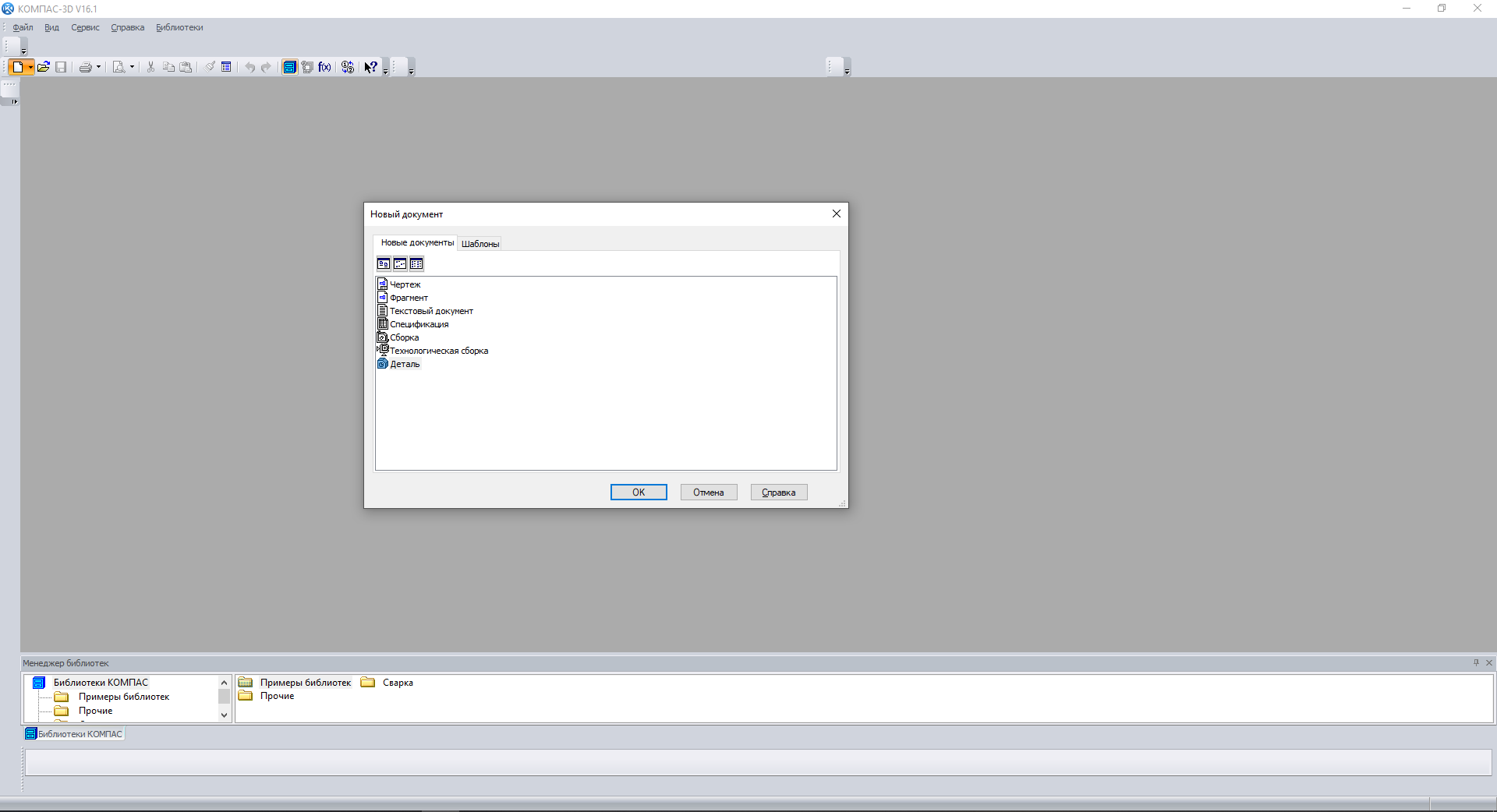

1.

Создаю новый документ. Выбираем «Деталь»

![]() рис. 1.

рис. 1.

Рисунок 1 – Окно создания нового документа.

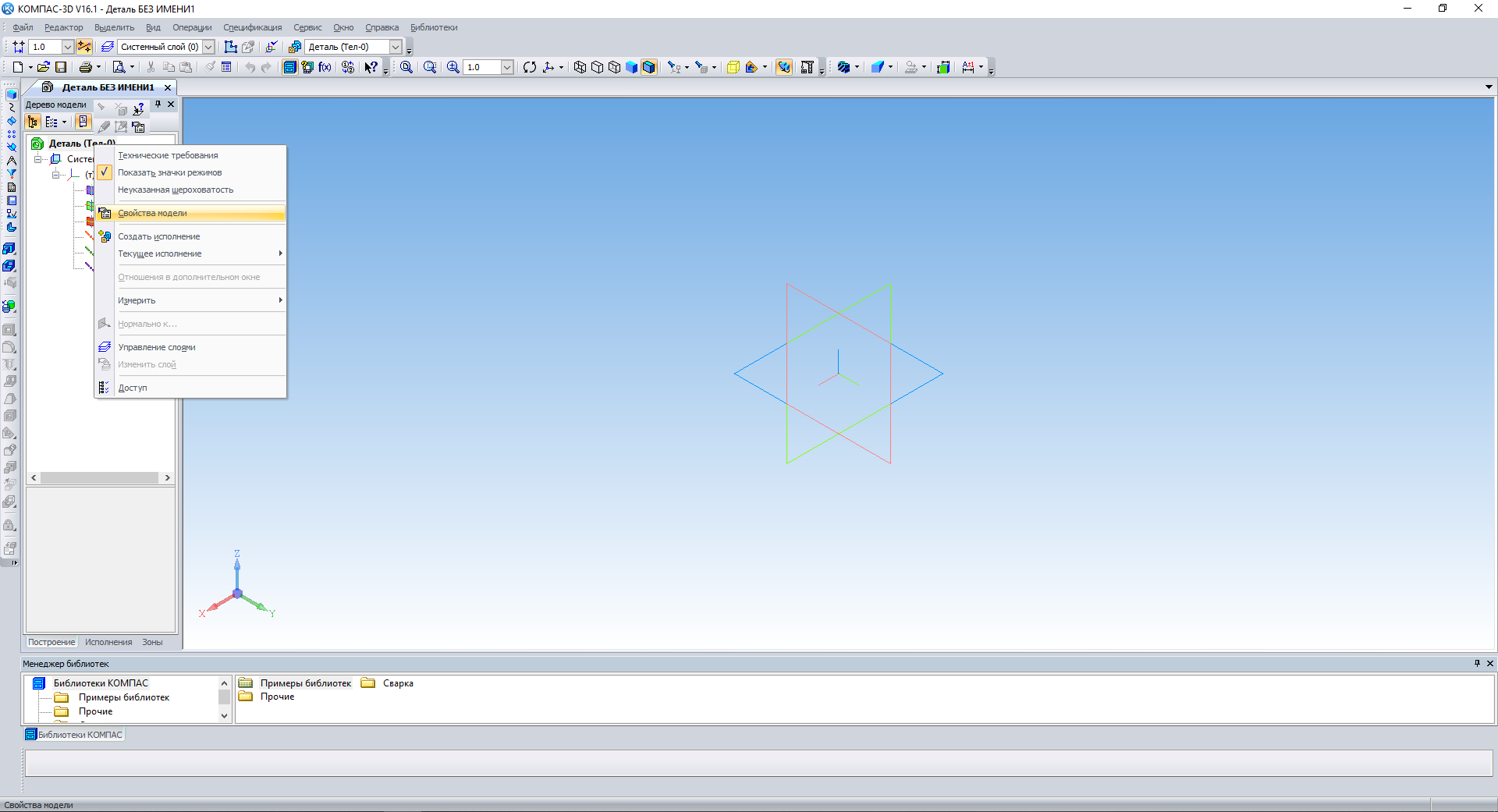

2. Указываю наименование детали, обозначение. В дереве построения выбираю «Свойства детали»

Рисунок 2 – Выбор команды «Свойства модели»

Рисунок 3 – Заполнение свойств модели.

В строке состояния поочередно выбираем и заполняем строки :

Наименование – название детали согласно задания

Обозначение – номер чертежа и позиция в специффикации

Разработал – свою фамилию и инициалы

Проверил – фамилия и ницалы преподователя

Выбирая пункт «параметры МЦХ» (Вычисление массоцентровочных

характеристик тел)- позволяет осуществлять расчеты массы и объема детали (сборки), координаты центра масс, плоскостных, осевых и центробежных моментов инерции. Возможен расчет плоских фигур, тел вращения (или секторов тел вращения) и тел выдавливания. При расчете объемных тел можно выбирать значения плотности материала из справочной базы или вводить их с клавиатуры. Все расчеты производятся в текущей или специально назначенной системе координат.

Назначаем материал из которого будет изговленна деталь,если материал не указан в задании ,руководствуюсь тем ,что в большинстве случаев корпус вентиля изготовливается из металла , выбираем материал «серый чугун» так как этот материал наиболее подходит для вентиля данного типа.

3. Функция «цвет»- для изменения цвета модели , это поможет различать детали на сборке.

Поскольку в сборке учавствует как правило несколько деталей,расмотрим создание моделей некоторых из них: тк деталь первая то оставляю все по умолчанию.

Рисунок 4 – Окно изменения цвета будущей модели.

4. Далее нажимаю кнопку сохранить

Рисунок 5 – Диалоговое окно сохранения модели.

5. Создаю эскиз опорной плоскостью XY

Рисунок 6 – Выбор плоскость для будущего эскиза.

6.

И нажимаю «Эскиз»

![]() и вычерчиваю эскиз - рисунок 7.

и вычерчиваю эскиз - рисунок 7.

Рисунок 7 –Эскиз

7. Создание тела: выбираю команду «Выдавливание»

Рисунок 9 – Предварительный вид полученного тела выдавливанием.

Рисунок 10 – Вид полученного тела выдавливанием.

Аналогично делаю и со второй вспомогательной плоскостью.

8. Выбираю плоскость выбрав опорной плоскостью детали для построения основания.

Рисунок 11 – Построение вспомогательной плоскости для будущего эскиза основания.

9.

Построение эскиза основания.

Рисунок 12 – Построение эскиза основания.

11. Строю основание используя функцию «Выдавливание»

Рисунок 13 – Предварительный вид основания.

12. Выбираю плоскость «Вспомогательная плоскость 2» и строю эскиз стенки подшипниковой части.

Рисунок 14 – Эскиз стенки.

13. Выбираю функцию «Выдавливание» и указываю толщину стенки.

Рисунок 15 – Предварительный вид стенки.

14. Далее делаю скругления

Рисунок 16- Скругления

14. Далее выделяем плоскость ZX

Рисунок 16- область построения эскиза.

15. Строю эскизы ребер жесткости.

Рисунок 17- эскиз ребер жесткости.

16. Далее выбираем команду «Вырез», и выбираю –«средняя плоскость» и вырезаю на указанную толщину.

Рисунок 18- Симметричный вырез.

18. Далее выделяем плоскость и выбираю–«Эскиз»- рисунок 20:

Рисунок 20- область построения эскиза.

19. Строим эскиз, и далее при помощи «операции выдавливания» получим выступ под пластину – рисунок 21.

Рисунок 21- Эскиз выступа.

Рисунок 22 – полученный вид выступов.