- •1. Анализ конструкции детали и выбор способа получения поковки.

- •2. Определение массы детали.

- •3. Конструирование поковки.

- •3.2 Припуски на механическую обработку.

- •3. 3 Определение номинальных размеров поковки.

- •4.5 Расчет размеров исходной заготовки

- •5.Определение массы падающих частей молота.

- •6. Разработка маршрутно – операционной карты механической обработки

- •Составление маршрутной технологии

- •Выбор металлорежущего инструмента.

- •Выбор комплекта мерительного инструмента для обеспечения технологического процесса

- •Выбор и описание приспособления для разработанного технологического процесса.

- •Заключение

- •Библиографический список

Выбор комплекта мерительного инструмента для обеспечения технологического процесса

Анализ конструкции детали показывает, что большинство размеров должны быть выполнены по 14 квалитету точности. Для их контроля достаточно использование штангенциркуля любого класса точности с диапазоном размеров 0…125 мм и 0…250 мм.

Штангенциркуль ШЦ–I–125 ГОСТ 166-73

Штангенциркуль (от нем. Stangenzirkel) – универсальный инструмент, предназначенный для высокоточных измерений наружных и внутренних размеров, а также глубин отверстий. Штангенциркуль, как и другие штангенинструменты (штангенрейсмас, штангенглубиномер), имеет измерительную штангу (отсюда и название этой группы) с основной шкалой и нониус — вспомогательную шкалу для отсчёта долей делений. Точность его измерения — десятые/сотые (у разных видов) доли миллиметра.

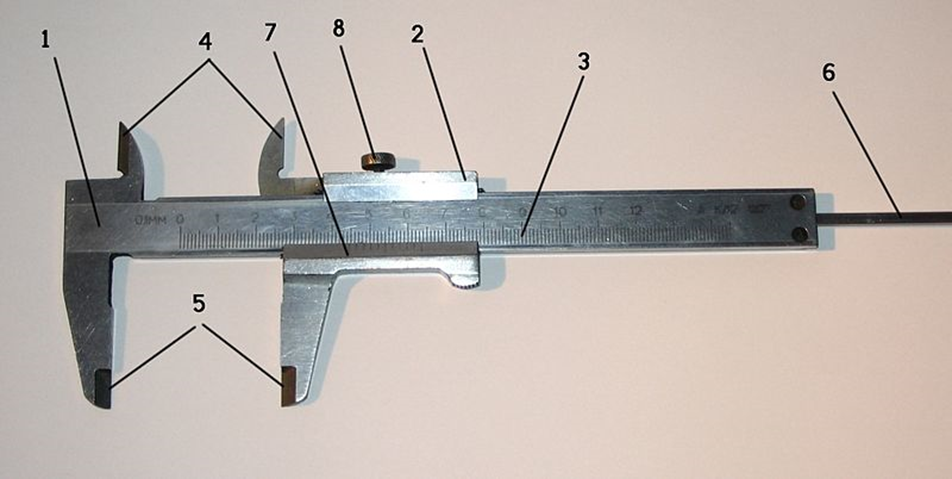

На примере штангенциркуля ШЦ-I:

1. штанга;

2. подвижная рамка;

3. шкала штанги

4. губки для внутренних измерений;

5. губки для наружных измерений;

6. линейка глубиномера;

7. нониус;

8. винт для зажима рамки.

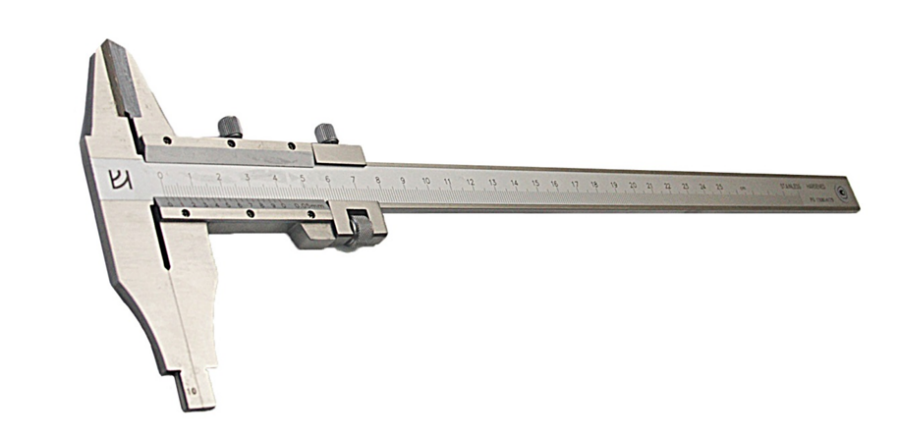

Штангенциркуль ШЦ–II–250 ГОСТ 166–89

Нутромер индикаторный НИ 50 100 относится к измерительным приборам, что помогают определять точные линейные размеры в измеряемых деталях. Зачастую это внутренний диаметр и другие показатели величин, которые находятся внутри предметов, такие как пазы любой формы, где другими измерительными средствами затруднительно или невозможно что-то измерить. Он является отличной заменой линеек, рулеток и прочих приборов, тем более, что имеет намного более высокий класс точности. Благодаря тому, что устройство дает показания с десятыми и сотыми долями миллиметра, нутромер 50 100 может применяться в большем количестве сфер, где требуется повышенная точность измерения.

Технические характеристики:

Нижний предел измерений,мм |

50 |

Верхний предел измерений,мм |

100 |

Цена деления индикатора,мм |

0,01 |

Класс точности |

1 |

ГОСТ |

868-82 |

Габариты,мм |

315х56х25 |

Погрешность,мм |

0,015 |

Линейка измерительная 500мм металлическая предназначена для измерения деталей, плоскостей, а также расстояния между ними.

Представляет собой плоскую стальную ленту с миллиметровой шкалой, где каждый сантиметровый штрих имеет числовое обозначение. За последней сантиметровой отметкой шкалы, как правило, следует еще 5 миллиметровых делений.

Калибр-пробки резьбовые предназначены для проверки нарезанной резьбы и бывают проходными (обозначаются маркировкой ПР) и непроходными

(обозначаются маркировкой НЕ).

Для отдельных размеров возможно применение микрометра с диапазоном размеров 25…50 мм и 125…150 мм (рис. 44).

Микрометр ГОСТ 6507-90

Выбор и описание приспособления для разработанного технологического процесса.

Учитывая, что в данном технологическом процессе наиболее широко используются токарные операции наиболее характерным приспособлением, обеспечивающим крепление детали на станке является 3-х кулачковый самоцентрирующийся патрон типа СТ 250 ГОСТ 2675–80.

Трехкулачковый самоцентрирующийся патрон типа СТ 250

Патрон токарный трехкулачковый 250 мм модель 3-250.35.01П 137072 (7100-0035 П) с креплением непосредственно на фланцевые концы шпинделей под поворотную шайбу по ГОСТ 12593–93.

Технические характеристики трехкулачкового патрона

Наименования параметров |

Данные |

|

Диаметр наружный, мм |

250 |

|

Высота корпуса, мм |

90 |

|

Условный размер конца шпинделя |

6 |

|

Диаметр расположения крепежных отверстий, мм |

133,4 |

|

Размер крепёжных отверстий (4отверстия) |

М12 |

|

Диаметр отверстия в корпусе, мм |

80 |

|

Наружный диаметр изделия, зажимаемого в прямых кулачках патрона, мм |

минимум |

6 |

максимум |

120 |

|

Внутренний диаметр изделия, зажимаемого в прямых кулачках патрона, мм |

минимум |

70 |

максимум |

250 |

|

Наружный диаметр изделия, зажимаемого в обратных кулачках патрона, мм |

минимум |

85 |

максимум |

265 |

|

Максимально допустима частота вращения, мин–1 |

3500 |

|

Минимальная суммарная сила зажима на кулачках, Н |

46000 |

|

Масса, кг, не более |

29 |

|

Патрон трехкулачковый самоцентрирующий с ручным приводом предназначен для закрепления обрабатываемых штучных заготовок и пруткового материала на токарных станках.

Устройство трехкулачкового патрона: 1 – корпус; 2 – фланец; 3 – диск спиральный; 4 – кулачок прямой; 5 – шестерня коническая; 6 – втулка; 7 – стопор; 8 – кулачок обратный; 9 – ключ

В корпусе 1 установлен спиральный диск 3, находящийся в зацепление с кулачками 4(прямые) или 8 (обратные) и с тремя коническими шестернями 5. При вращении ключом 9 одной из трех конических шестерен, вмонтированных в радиальные отверстия корпуса 1 и зафиксированных стопором 7 в осевом направлении, вращается спиральный диск 3, который через зубья рейки кулачков передаёт им движение. Кулачки перемещаются по направляющим шипам корпуса и зажимают заготовку.

Установка кулачков 4 (прямые) или 8 (обратные) производится в следующем порядке. Кулачек под номером 1 ставится в паз корпуса1, обозначенный так же номером 1 и вращение ключа осуществляется зацепление с первым витком спирально диска на 1/3 оборота (но не более), ставится второй кулачок, обозначенный номером 2, в паз корпуса под номером 2. Аналогично производится установка третьего кулачка.