- •1. Анализ конструкции детали и выбор способа получения поковки.

- •2. Определение массы детали.

- •3. Конструирование поковки.

- •3.2 Припуски на механическую обработку.

- •3. 3 Определение номинальных размеров поковки.

- •4.5 Расчет размеров исходной заготовки

- •5.Определение массы падающих частей молота.

- •6. Разработка маршрутно – операционной карты механической обработки

- •Составление маршрутной технологии

- •Выбор металлорежущего инструмента.

- •Выбор комплекта мерительного инструмента для обеспечения технологического процесса

- •Выбор и описание приспособления для разработанного технологического процесса.

- •Заключение

- •Библиографический список

4.5 Расчет размеров исходной заготовки

Диаметр исходной заготовки /1,с,176/

Получаем

По сортаменту/13/ выбирают заготовку ближайшего большего диаметра

Длина исходной заготовки

Допуск на длину нарезаемых заготовок зависит как от размеров заготовки , так и от способа резки .Величина его может составлять от 0,5 до 1% номинальной длины заготовки /1.с.30/При диаметре 64 мм и длине 25 при резке заготовок дисковой пилой примем допустимые отклонения длины заготовки ±0,8мм.

L=25±0.8мм

5.Определение массы падающих частей молота.

Выбор оборудования

Заниженная масса падающих частей молота приводит к снижению производительности из-за увеличения числа ударов, необходимо для формообразования заготовки. Завышение массы падающих частей связано с уменьшением стойкости штампов, увеличением расходов по эксплуатации молота.

Массу падающих частей молота можно установить по номограммам или расчетным путем по соответствующим формулам.

Масса падающих частей молота при штамповке заготовки

где

диаметр

поковки,см

диаметр

поковки,см

предел

прочности деформируемого материала

при температуре окончания штамповки

предел

прочности деформируемого материала

при температуре окончания штамповки

Подставив численные значения, получим

6. Разработка маршрутно – операционной карты механической обработки

Ориентируясь на точность и соосность, с которой должны быть сформированы отдельные поверхности детали, можно утверждать, что представленная деталь является деталью средней сложности. Наличие открытых цилиндрических поверхностей позволяет использовать при ее изготовлении достаточно простые токарные переходы типа: подрезания торца, точения цилиндрических поверхностей, сверления и растачивания отверстий и т. п. Данные переходы возможно производить на токарном оборудовании средней точности и использовать операторов средне квалификации. Получение параметров детали, указанных на чертеже не представляет значительной сложности.

Составление маршрутной технологии

Представленная на рис. 1 деталь изготовлена из Сталь 40 и подвергнута улучшению до получения твердости HВ 280…300 единицы по шкале Бриннеля. Все поверхности (размеры), имеющие точность выше 9 квалитета и шероховатость менее Rа 6,3 должны после закалки подвергаться отделочной обработке – шлифованию. Все остальные параметры точности и шероховатости поверхностей детали могут быть получены слесарной или механической обработкой на металлорежущих станках с учетом того, что за один проход точность обработки может быть повышена на 4…5 квалитетов, а шероховатость на 3 класса.

В качестве заготовки для изготовления Ступицы принята сталь круглая 230 с показателями качества по ГОСТ 14955-77. Для обеспечения обработки заготовки на металлорежущих станках необходимо от круга отрезать часть металла с размером, обеспечивающим припуск под последующую обработку. Таким образом, первой операцией процесса изготовления будет:

Заготовительная.

Обрубить облой.

Заготовительная

Вырубить перемычку.

Так как основные поверхности, образующие деталь являются цилиндрическими основная ее обработка будет вестись на токарных станках. Поэтому следующей операцией будет:

Токарная.

При токарной обработке дисковых заготовок на первом переходе рекомендуется производить подрезание торца

3.1. Установить и закрепить заготовку

3.2. Подрезать торец начисто.

3.3. Подрезать торец начисто

При обработке отверстия необходимо расточить отверстие и достигнуть шероховатости Ra6.3

3.4. Расточить отверстие начерно

3.5. Обратным ходом подрезать торец

3.6. Расточить отверстие

3.7 Обрезным ходом подрезать торец

При обработке отверстия необходимо расточить отверстие и достигнуть шероховатости Ra6.3. Это происходит в 2 подхода:

3.8 Расточить конусное отверстие начерно

3.9 Расточить конусное отверстие начисто

3.10 Раскрепить и снять заготовку

При обработке отверстия необходимо расточить отверстие и достигнуть шероховатости Ra6.3

3.11 Установить и закрепить заготовку

3.12 Точить наружный диаметр

Точение канавок обычно осуществляется при ручной подаче с контролем результата обработки по шаблону.

Обработку заготовки с другой стороны следует производить после ее переустановки на станке. При обработке внешней поверхности необходимо достигнуть шероховатости Ra6,3. Этого можно достигнуть при обработке отверстия в два прохода.

3.13-3.14Точить канавку от левого торца

3.15-3.16 Точить канавку от правого торца

4.Токарная

4.1 Установить и закрепить заготовку

4.2 Подрезать торец

4.3Расточить отверстие начерно

4.4 Расточить отверстие начисто

4.5 Раскрепить и снять заготовку

Далее следует установить центры отверстий под резьбовые соединения. Для этого следует произвести разметку. Разметка — это процесс нанесения на поверхность заготовки специальных линий (рисок), которые согласно требованиям чертежа определяют места или контуры детали, подлежащие обработке.

5.Слесарная.

5.1Разметить центры отверстий.

После разметки центров следует приступить к следующим операциям:

6.Сверлильная.

6.1Установить и закрепить заготовку

6.2 Сверлить отверстия по разметке.

6.3 Наложить фаски.

6.4 Раскрепить и снять заготовку

7.Слесарная.

7.1 Нарезать резьбу.

Следующей операцией является одна из видов лезвийной обработки, обеспечивающая нарезание зубчатых колес эвольвентного профиля.

8. Контрольная.

8.1 . Контролировать деталь согласно чертежа.

Указанные рекомендации явились основой для разработки технологического процесса изготовления детали УМВ-0000.00.082 «Ступица», представленного ниже.

Выбор металлорежущего оборудования.

Согласно принятых размеров заготовки 22670 мм ее обработку наиболее рационально производить на станках 1 или 2-ого габаритов. Оборудование должно соответствовать выполняемым операциям

№ операции |

Наименование операции |

Наименование станка |

Марка станка |

1 |

Заготовительная |

Молот штамповочный |

Мод. МА2147 |

2 |

Заготовительная |

Молот штамповочный |

Мод. МА2147 |

3 |

Токарная |

Токарно-винторезный станок |

Мод. 16К20Г |

4 |

Слесарная |

Верстак слесарный |

Мод. BCO-01-02 |

5 |

Сверлильная |

Вертикально-сверлильный станок |

Мод. 2А125 |

6 |

Слесарная |

Верстак слесарный |

Мод. BCO-01-02 |

12 |

Контрольная |

|

|

Описание оборудования.

Молот штамповочный МА2147

Молот штамповочный паровоздушный применяется для штамповки деталей самых разных форм, что объясняет высокий спрос на этот вид станков и используется как при крупном серийном производстве, так и на небольших предприятиях. Горячая штамповка изделий из чёрных и цветных металлов — основное предназначение этого станка. Именно поэтому молот штамповочный паровоздушный нашёл применение в самых разных областях: от сельского хозяйства до машиностроения.

Молот паровоздушный штамповочный, как и другие виды молотов, имеет конструкцию, состоящую из следующих частей: поршень, шток, баба и станина, направляющие и пр. Металлические заготовки обрабатываются при помощи штампов. При этом верхняя половина штампа прикреплена к бабе, а шабот является держателем нижней части штампа. Заготовка располагается в нижней половине штампа. Форма изделию придаётся посредством удара поршня по заготовке. Основные параметры, которыми характеризуется молот — это количество кинетической энергии и масса.

Технические характеристики:

Габаритные размеры молота, мм 3400 х 2200 х 5960

Масса молота с шаботом, кг 120000

Масса шабота, кг 100000

Наименьшая высота штампа без хвостиков, мм 400

Размер бабки спереди назад, мм 950

Размер штамподержателя, мм 1000

Расход сжатого воздуха, м3/мин 81

Ход бабки, мм 1000

Токарно-винторезный станок 16К20

Станок применяется в серийном и крупносерийном производстве на предприятиях машиностроения, точного машиностроения, приборостроения, централизованного ремонта техники и выпуска запчастей, специализированных инструментальных производств.

Технические характеристики:

Наибольший диаметр обрабатываемого изделия, мм:

– над станиной 400

– над суппортом 220

Наибольшая длина обрабатываемого изделия, мм 710;1000;1400; 2000

Наибольший диаметр наружного копирования при

обработкенад направляющими станины, мм 400

Частота вращения шпинделя, об/мин 12,5—2000

Подача, мм/об:

– продольная 0,05—2,8

– поперечная 0,025—1,4

Шаг нарезаемой резьбы:

– метрической, мм 0,5—112

– модульной, модуль 0,5—112

– дюймовой, число ниток на 1" 56—0,5

Скорость быстрого перемещения суппорта, м/мин:

– продольного 3,8

– поперечного 1,9

Мощность электродвигателя главного привода, кВт 10

Габарит станка (без насосной установки), мм: 437015651500

Масса станка, кг 3370

Верстак слесарный BCO-01-02

Верстак ВСО-01-02 предназначен для организации удобного и функционального рабочего места в столярных, слесарных и учебных мастерских, на станциях технического обслуживания, промышленных предприятиях. Верстаки имеют широкую область применения: слесарно-сборочные, рихтовочные, доводочные, монтажные, регулировочные, наладочные и другие виды работ. Существуют различные варианты комплектации верстаков перфорированными панелями, ящиками, полками, навесками и т. д.

Технические характеристики:

Габариты (мм): 1250х700х850 Тумба (шт): 1 Полка (шт): 3 Мах равномерно распределенная нагрузка на столешницу (кг): 1100 Нагрузка на полку (кг): 30 Дверь с замком (шт): 1 Регулируемые опоры (шт): 6 Масса (кг): 83

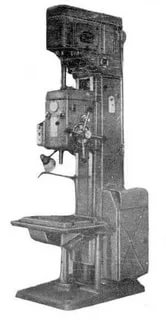

Вертикально-сверлильный станок 2А125

Станки универсальные вертикально-сверлильные 2А125 с условным диаметром сверления 25 мм, используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами.

Пределы чисел оборотов и подач шпинделя позволяют обрабатывать различные виды отверстий на рациональных режимах резания.

Универсальный вертикально-сверлильный станок, модель предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

Технические характеристики:

Наименование параметра |

2А125 |

Основные параметры станка |

|

Наибольший диаметр сверления в стали 45, мм |

25 |

Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм |

0...700 |

Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм |

750...1125 |

Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм |

250 |

Рабочий стол |

|

Максимальная нагрузка на стол (по центру), кг |

|

Размеры рабочей поверхности стола, мм |

500 х 375 |

Число Т-образных пазов Размеры Т-образных пазов |

3 |

Наибольшее вертикальное перемещение стола (ось Z), мм |

325 |

Шпиндель |

|

Наибольшее перемещение салазок шпинделя, мм |

200 |

Наибольшее перемещение (ход) шпинделя, мм |

175 |

Частота вращения шпинделя, об/мин |

97...1360 |

Количество скоростей шпинделя |

9 |

Наибольший допустимый крутящий момент, кг*м |

250 |

Конус шпинделя |

Морзе 3 |

Механика станка |

|

Число ступеней рабочих подач |

9 |

Пределы вертикальных рабочих подач на один оборот шпинделя, мм |

0,1...0,81 |

Наибольшее усилие подачи, кг |

900 |

Динамическое торможение шпинделя |

Есть |

Электрооборудование и привод станка |

|

Электродвигатель привода главного движения, кВт |

2,8 |

Электронасос охлаждающей жидкости Тип |

Х14-22М |

Габариты и масса станка |

|

Габариты станка (длина х ширина х высота), мм |

980 х 825 х 2300 |

Масса станка, кг |

870 |