- •1. Общие сведения о зубчатых и червячных передачах

- •2. Основные понятия теории зацепления

- •3. Основной закон зацепления

- •4. Эвольвентное зацепление

- •5. Геометрические параметры цилиндрических зубчатых колес

- •6. Условие отсутствия бокового зазора в зацеплении

- •7. Способы изготовления зубчатых колес

- •8. Понятие об исходном контуре и коэффициенте смещения

- •9. Понятие о минимальном числе зубьев

- •10. Согласование межосевого расстояния с модулем зацепления и числом зубьев

- •11. Конструкции и материалы зубчатых колес

- •12. Цилиндрические косозубые передачи

- •13. Основы теории и геометрические параметры конических зубчатых передач

- •14. Особенности конструирования конических зубчатых передач

- •15. Общие сведения о многозвенных зубчатых механизмах

- •16. Кинематика зубчатых механизмов с неподвижными осями колес

- •17. Кинематика планетарных передач

- •18. Кинематика дифференциальных механизмов

- •19. Особенности проектирования планетарных передач

- •20. Волновые зубчатые передачи

- •21. Геометрия червячных передач

- •22. Кинематика червячных передач

- •23. Винтовые механизмы

7. Способы изготовления зубчатых колес

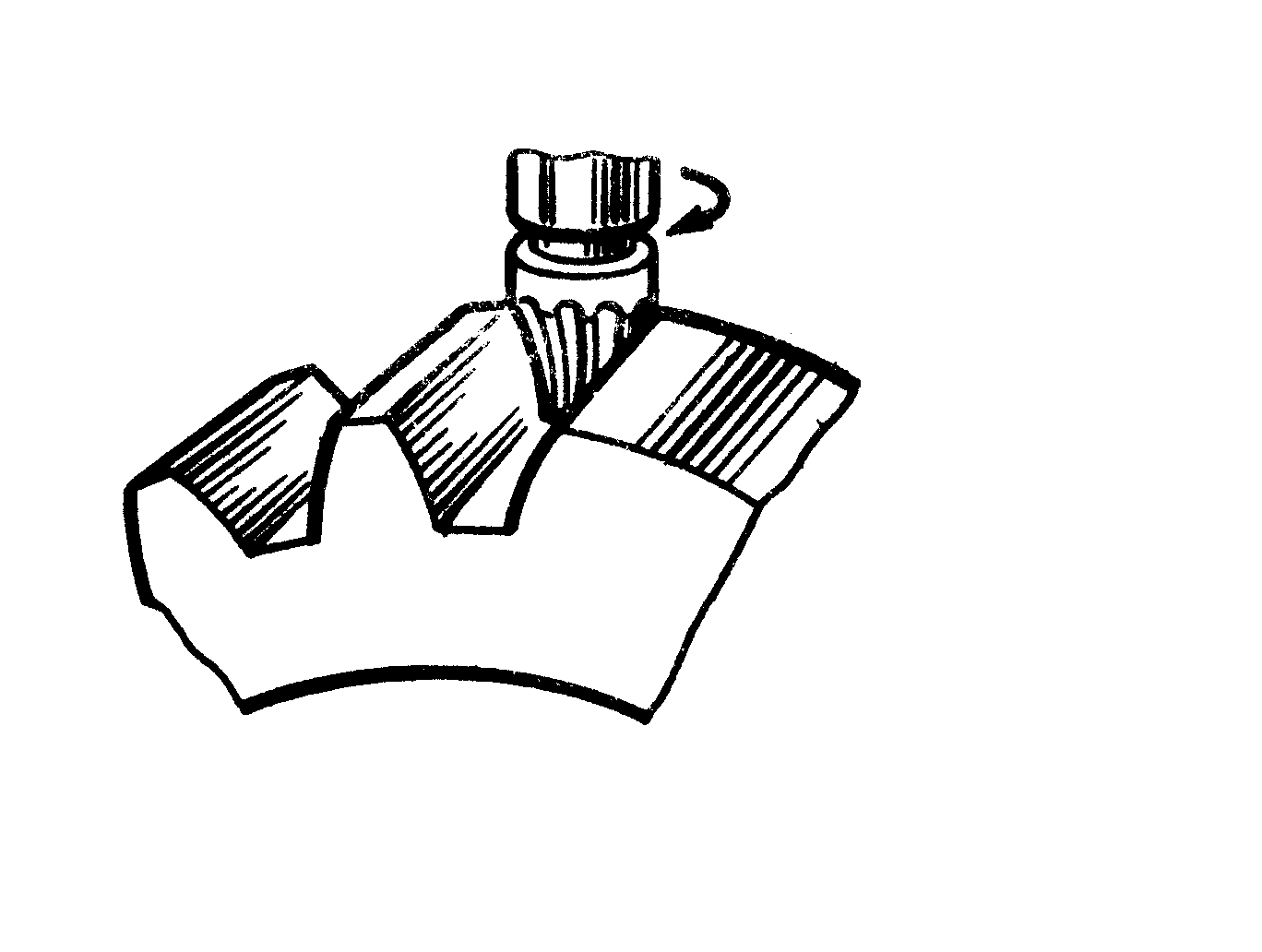

Для изготовления зубчатых колес используют два способа: копирования и обкатки. В первом случае инструмент имеет форму изготавливаемого колеса или его части (на рис. 9 показана пальцевая фреза, режущие кромки которой очерчены по эвольвенте). Во втором случае инструмент подобен зубчатому колесу (или рейке), с которым зацепляется нарезаемое колесо, а зубья образуются в процессе обкатки заготовки инструментальным колесом, выбирающим впадины между зубьями (рис. 10).

По сравнению со способом копирования способ обкатки намного производительнее (при обкатке без дополнительных остановок заготовки нарезаются все зубья на колесе). Кроме того, одним инструментом можно нарезать все зубчатые колеса данного модуля, какое бы число зубьев они ни имели. Достаточно только переналадить станок так, чтобы в соответствии с (18) выполнялось условие и/ з = zз / zи , где - угловая скорость, z - число зубьев, индекс ”з” относится к заготовке, индекс “и” - к инструменту. Недостатком способа обкатки является то, что его реализация возможна только на специальных станках.

Рис. 9. Рис.10.

8. Понятие об исходном контуре и коэффициенте смещения

Известно, что при

увеличении радиуса окружности до

бесконечности окружность превращается

в прямую линию. Точно так же частным

случаем эвольвенты при db

![]() является прямая линия. Таким образом,

зубчатое колесо с бесконечно большим

числом зубьев (см. также (16), откуда

следует, что db

при zb

)

представляет собой зубчатую рейку с

прямобочными зубьями (рис. 11). Поскольку,

как отмечалось в параграфе 7, способ

обкатки позволяет одним инструментом

изготавливать зубчатое колесо с любым

числом зубьев, в зубчатой рейке “заложены

“ все зубчатые колеса данного модуля.

По этой причине контур рейки называется

исходным.

Параметры исходного контура (см. рис.

11) гостированы (ГОСТ 13755-81 при m

1 мм и ГОСТ 9587-81 при m

< 1 мм). Профильный угол рейки во всех

случаях принимается равным 20.

В пределах так называемой глубины захода

hw

= 2m

профиль исходного контура прямолинейный.

Прямая ММ,

на которой толщина зуба равна ширине

впадины и составляет 0,5m,

называется делительной

прямой

или средней

линией рейки.

является прямая линия. Таким образом,

зубчатое колесо с бесконечно большим

числом зубьев (см. также (16), откуда

следует, что db

при zb

)

представляет собой зубчатую рейку с

прямобочными зубьями (рис. 11). Поскольку,

как отмечалось в параграфе 7, способ

обкатки позволяет одним инструментом

изготавливать зубчатое колесо с любым

числом зубьев, в зубчатой рейке “заложены

“ все зубчатые колеса данного модуля.

По этой причине контур рейки называется

исходным.

Параметры исходного контура (см. рис.

11) гостированы (ГОСТ 13755-81 при m

1 мм и ГОСТ 9587-81 при m

< 1 мм). Профильный угол рейки во всех

случаях принимается равным 20.

В пределах так называемой глубины захода

hw

= 2m

профиль исходного контура прямолинейный.

Прямая ММ,

на которой толщина зуба равна ширине

впадины и составляет 0,5m,

называется делительной

прямой

или средней

линией рейки.

В процессе нарезания зубчатого колеса станок настраивается так, что делительная окружность нарезаемого колеса катится без скольжения по рейке. Обозначив скорость рейки через vp, делительный диаметр и угловую скорость заготовки соответственно через d и з , получаем

vp = 0,5 з d. (21)

Соотношение (21) не зависит от того, на каком расстоянии рейка и нарезаемое колесо находятся друг от друга. Поэтому, оставляя зависимость (21) неизменной, можно приблизить рейку к заготовке или удалить их друг от друга. Говорят, что колесо нарезано несмещенным инструментом, если его делительная окружность касается средней прямой ММ. В противном случае вводят в рассмотрение смещение, которое определяют как произведение коэффициента смещения x на модуль m (рис. 12).

Рис. 11. Рис. 12.

При этом x > 0 (рис. 13, б), если по сравнению со смещением x = 0 (рис. 13, а) рейка удалена от колеса. Из (21) следует, что делительная окружность, перекатываясь по рейке без скольжения, является начальной окружностью в процессе нарезания колеса. Этот вывод, очевидно, не зависит от величины x. Роль начальной прямой играет прямая н.п., которая параллельна ММ и касается делительной окружности.

Найдем диаметр основной окружности для нарезаемого колеса. Поскольку (см. параграф 4) общая нормаль к профилям зубьев является касательной к основной окружности, то из рис. 12 следует, что независимо от величины x db = d cos. Этот результат полностью совпадает с формулой (16), приведенной в параграфе 5 без доказательства.

Рис. 13.