- •Соединения.

- •1. Разъемные соединения

- •Для соединения деталей винтами одно из отверстий в соединяемых деталях делается гладким, сквозным,

- •Под гайку или головку болта или винта для увеличения опорной поверхности при необходимости

- •Причины выхода из строя и критерии работоспособности крепежных деталей:

- •При осевом воздействии усилий на болтовое соединение распределение усилий между болтами принимается равномерным,

- •1.Расчет чистых болтов установленных в отверстие, обработанное под развертку, без зазора

- •Из расчета на срез

- •Из расчета на смятие:

- •2. Расчет болтов под действием поперечной силы, установленных в отверстие с зазором

- •Проверочный расчет болтов :

Соединения.

Соединения деталей в машинах делятся на две основные группы: разъемные и неразъемные.

Разъемные соединения (резьбовые, шпоночные, шлицевые и др.) допускают многократную сборку и разборку без разрушения соединительных деталей.

Неразъемные соединения (заклепочные, сварные, клеевые и др.) могут быть разобраны лишь путем разрушения соединяющих деталей (заклепок, сварного шва и др.).

1. Разъемные соединения

1.1.Резьбовые соединения

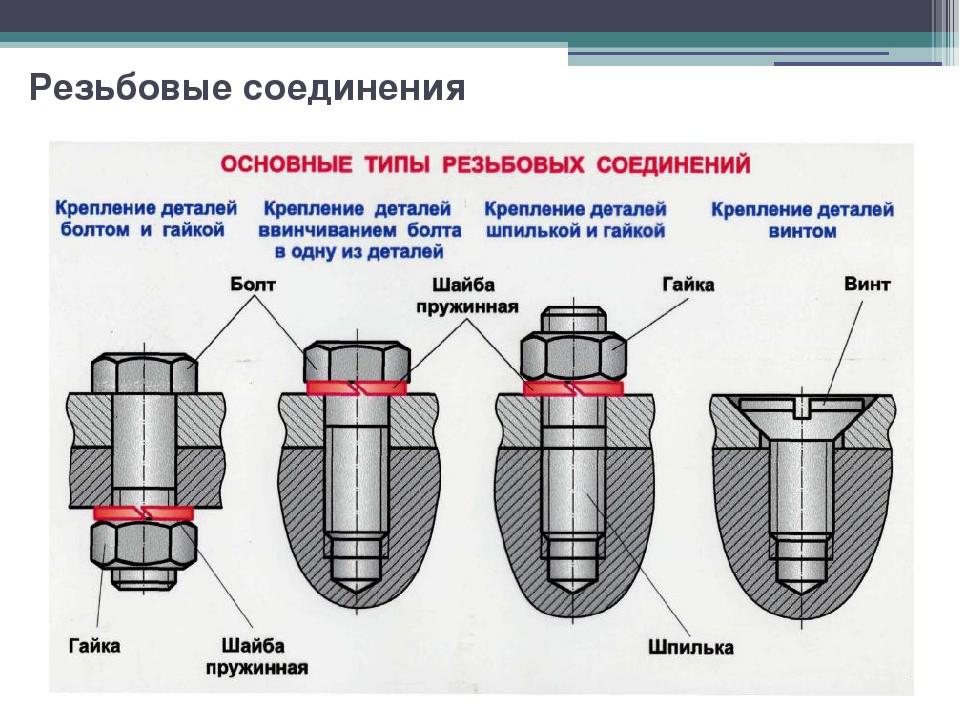

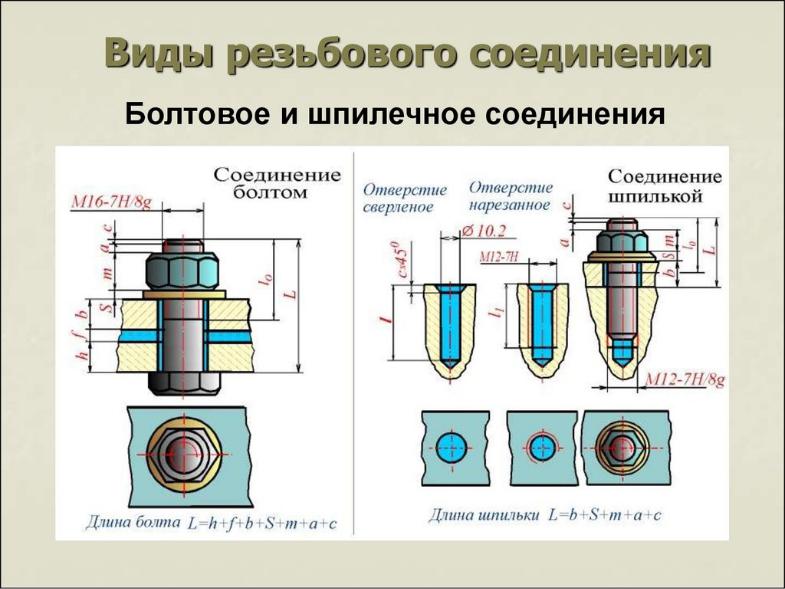

Крезьбовым относятся соединения, выполненные с помощью винтов, болтов, гаек, шпилек. Основным скрепляющим элементом служит резьба. Резьбы бывают различны по назначению и по профилю: метрическая, дюймовая, трубная; крепежная и уплотнительная и т.д. Основная крепежная резьба - треугольная, метрическая с углом профиля 60о .

Наиболее распространенными крепежными деталями являются болт и гайка. Болтовые соединения не требуют нарезания резьбы в соединяемых деталях. Болты могут входить в отверстия с зазором, либо плотно, без зазора.

Для соединения деталей винтами одно из отверстий в соединяемых деталях делается гладким, сквозным, а другое – резьбовым.

Шпильки применяются в тех случаях, когда поставить болт или винт невозможно по конструктивным условиям или по эксплуатационным соображениям нецелесообразно.

Шпильки и болты применяются в тех случаях, когда в процессе эксплуатации соединяемые детали приходится многократно разбирать и вновь собирать. Винты в этих случаях мало пригодны, т.к. резьба в отверстии детали при многократном завинчивании повреждается.

Под гайку или головку болта или винта для увеличения опорной поверхности при необходимости подкладывают шайбу.

Предельная толщина соединяемых элементов не должна превышать 5 d (где d - диаметр стержня болта). При общей толщине соединяемых элементов более 5d в ответственных соединениях, работающих на срез, следует применять болты повышенной точности. В соединениях, работающих на сдвиг, при больших усилиях применяют высокопрочные болты.

В рабочих элементах конструкций число болтов, расположенных по одну сторону стыка должно быть не менее двух.

Причины выхода из строя и критерии работоспособности крепежных деталей:

•Разрыв стержня по резьбе или переходному сечению под головкой болта;

•Смятие, срез, износ резьбы;

•Разрушение головки.

Стандартные крепежные детали рассчитывают по главному критерию работоспособности - прочности стержня на растяжение.

При осевом воздействии усилий на болтовое соединение распределение усилий между болтами принимается равномерным, и требуемое число их рассчитывается по формуле

|

n =F / F0 , |

где |

F - осевое продольное усилие, действующее на |

элемент конструкции; |

|

F0 |

– допускаемое осевое усилие на чистый болт, |

определяемое из условий смятия или среза.

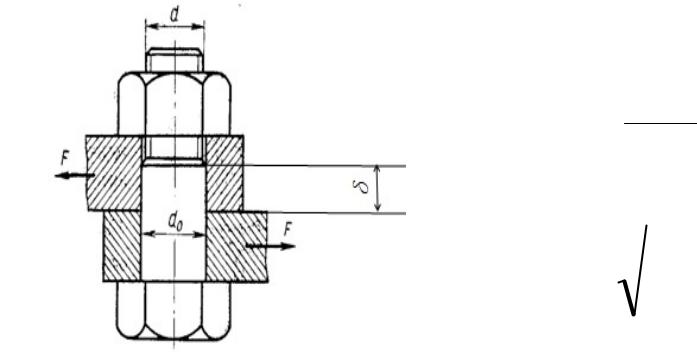

1.Расчет чистых болтов установленных в отверстие, обработанное под развертку, без зазора

Чистые болты – это те, которые механически обработаны с высоким классом чистоты, и могут быть плотно вставлены в обработанное отверстие того же диаметра без зазора.

Сначала можно определить диаметр болта из расчета на срез, а затем выполнить проверочный расчет на смятие.

Из расчета на срез

Fo nc d4o2

d 0 |

|

|

4 F r |

|

|

|

c |

|

|||

|

|

|

|

||

где nc - число плоскостей среза; В нашем примере nc = 1.

- допускаемое напряжение среза, принимаемое равным 0,85 Т для чистых болтов.