- •Содержание

- •Введение

- •1. Задание 10-1

- •Энергетический, кинематический и силовой расчёт привода

- •2. Расчет зубчатой прямозубой цилиндрической передачи

- •Для улучшенных зубьев

- •3. Расчет червячной передачи

- •Рабочие напряжения изгиба зуба колеса

- •4. Расчет валов

- •5. Расчет шпоночных соединений

- •6. Выбор подшипников качения

- •7. Расчет элементов корпуса редуктора

- •8. Выбор смазки

- •9. Расчет зубчатой муфты.

- •Список использованной литературы

7. Расчет элементов корпуса редуктора

Материал корпуса СЧ15. Толщина стенок δ

δ

= 2![]() мм.

Принимаем δ = 10 мм.

мм.

Принимаем δ = 10 мм.

Толщина стенки крышки корпуса

δ1 = 0,9×δ = 9 мм. Принимаем δ = 10 мм.

Сопряжения

R = 1,2×δ = 12 мм. Принимаем R = 10 мм.

r = 0,5×δ = 5 мм.

Высота платиков

h = (0,4…0,5) δ = 4…5 мм. Принимаем h = 5мм.

Проушины принимаем отлитыми за одно целое с корпусом.

Крепление крышки к корпусу. В зависимости от межосевого расстояния тихоходной передачи аw = 280 мм, выбираем болты М20.

С целью фиксации крышки относительно корпуса принимаем штифты с диаметром dшт = 12 мм.

Манжеты выбираем по ГОСТ 8752-79.

Диаметр и число болтов для крепления корпуса к раме выбираем в зависимости от суммарного межосевого расстояния – М27 и n=4.

При установке привода на бетонный пол выбираем фундаментные болты в зависимости от длины рамы. При длине рамы 1200 мм диаметр и число болтов – М24 и n=8.

8. Выбор смазки

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, которое заливается внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 30 мм.

При скорости скольжения υ = 2,8 м/с и [σ]Н = 222,5 МПа для червячных передач рекомендуемая кинематическая вязкость – 25×10-6 м2/с. При данной вязкости выбираем авиационное масло МС-20.

9. Расчет зубчатой муфты.

Исходные данные: вращающий момент Т=1700 Н*м; частота вращения ņ=15 об/мин; диаметр вала d=55 мм.

Расчет зубчатой муфты сводится к расчету болтов, соединяющих зубчатые обоймы, на напряжения среза. Болты устанавливаются с зазором, следовательно, они устанавливаются с предварительной затяжкой.

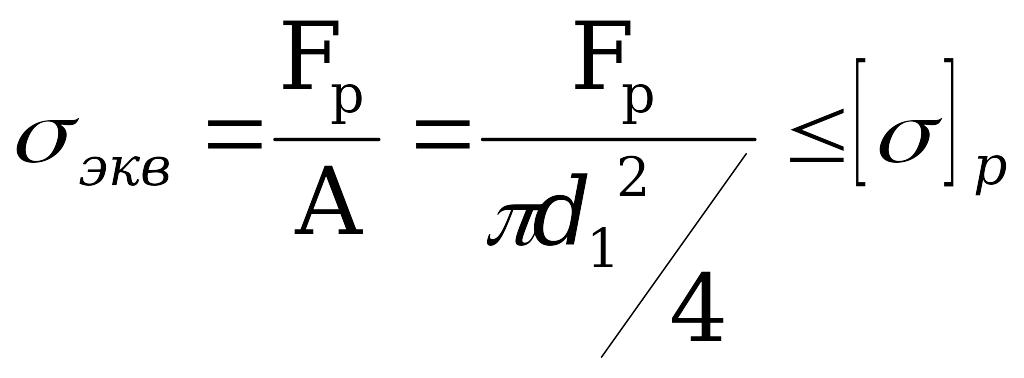

![]() -

условие работоспособности

-

условие работоспособности

![]() -

с запасом

-

с запасом

D0 – диаметр установки болтов

![]() ,

,

где f - коэффициент трения поверхности трения

i – число поверхностей трения (в данном случае i=1).

![]()

Из условия работоспособности находим F3:

![]() кН

кН

![]() к∙Н

к∙Н

![]() ,

,

где

![]() -

предел текучести материала болта,

=750

МПа (сталь 40Х, улучшение)

-

предел текучести материала болта,

=750

МПа (сталь 40Х, улучшение)

s - запас прочности, s = 1,5 (затяжка не контролируется)

![]() МПа

МПа

МПа

МПа

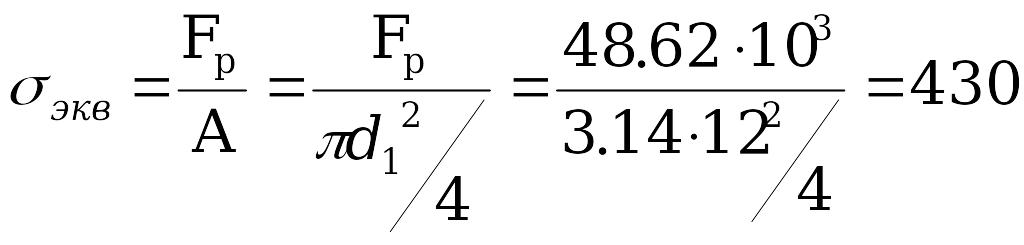

![]() =430

МПа <

=430

МПа <

![]() =500

МПа – условие выполняется

=500

МПа – условие выполняется

Список использованной литературы

П.Ф.Дунаев, О.П.Леликов. Конструирование узлов и деталей машин. – М.: Высшая школа, 1975.

Д.Н.Решетов. Детали машин. – М.: Машиностроение, 1989.

П.Ф.Дунаев, О.П.Леликов. Допуски и посадки. Обоснование выбора. – М.: Высшая школа, 1984.

А.В.Кузьмин. Расчеты деталей машин. – М.: Высшая школа, 1986.

В.И.Анурьев. Справочник конструктора-машиностроителя. – М.: Машиностроение, 1973.

С.А.Чернавский, К.Н.Боков. Расчеты и конструирование деталей машин. – М.: Высшая школа, 1979.