- •Аннотация

- •Введение

- •Задание

- •Общий расчет привода

- •1.1 Кинематический расчет и его анализ

- •1.2 Выбор электродвигателя

- •Значения кпд и передаточных отношений I(чисел u) передач.Табл. 1

- •Технические данные двигателей постоянного тока серии 2п

- •Диаметры вала электродвигателей (мм) табл. 3

- •1.3 Кинематический расчет привода

- •1.4 Силовой расчет привода

- •Результаты общего расчета привода с одноступенчатым червячным редуктором таблица 4.

- •2. Расчет одноступенчатого редуктора с червячной передачей

- •2.1 Расчетная схема. Исходные данные

- •2.2 Выбор материала червяка и колеса

- •Основные материалы для изготовления зубчатых колес.Табл.5

- •Твердость hrc переводят в твердость нв таблица 6.

- •2.3 Допускаемые контактные напряжения

- •Д опускаемые контактные и изгибные напряжения табл.8

- •2.4 Допускаемые изгибные напряжения

- •2.5 Проектировочный расчет червячной передачи

- •2.5.1 Межосевое расстояние

- •Нормальные линейные размеры, мм табл. 9

- •2.5.2 Основные параметры передачи

- •2.5.3 Геометрические размеры червяка и колеса

- •2.5.4 Кпд передачи

- •2.5.5 Тепловой расчет передачи

- •Площадь поверхности охлаждения корпуса редуктора в зависимости от межосевого расстояния передачи таблица 12.

- •Коэффициент теплоотдачи при обдуве вентилятором таблица 13.

- •2.5.6 Силы в зацеплении

- •2.5.7 Степень точности зацепления

- •2.6 Проверочный расчет зубьев колеса

- •2.6.1 Проверочный расчет по контактным напряжениям

- •2.6.2 Проверочный расчет по напряжениям изгиба зубьев

- •Коэффициент формы зуба yf для червячных колес таблица 15

- •Результаты расчета червячной передачи таблица 16.

- •2.7 Эскизное проектирование червячной передачи

- •2.7.1 Проектировочный расчет входного вала и выбор подшипников

- •2.7.1.1 Расчетная схема. Исходные данные

- •2.7.1.2 Геометрические размеры вала и выбор подшипников

- •Зависимость высоты заплечика (tцил, tкон), координаты фаски подшипника r и размера фаски (f) от диаметра (d)табл. 17.

- •2.7.2 Проектировочный расчет выходного вала и выбор подшипников

- •2.7.2.1 Расчетная схема. Исходные данные

- •2.7.2.2 Геометрические размеры выходного вала

- •2.7.3 Эскизная компоновка передачи

- •2.8 Проверочный расчет выходного вала червячного редуктора

- •2.8.1 Расчетная схема. Исходные данные

- •2.8.2 Определение внешних нагрузок – реакций связей

- •3) Для проверки правильности решения составляется уравнение

- •2.8.3 Определение внутренних усилий в поперечных сечениях вала

- •Значения изгибающих и крутящих моментов в поперечных сечениях вала таблица 19.

- •2.8.4 Выбор материала. Расчет вала на статическую прочность.

- •Основные материалы для изготовления валов табл. 20

- •3. Проверочный расчёт подшипников выходного вала редуктора

- •3.1 Проверочный расчет роликового конического подшипника для выходного вала червячного редуктора

- •3.1.1 Расчётная схема. Исходные данные

- •Подшипники роликовые конические однорядные (гост 333 – 79)

- •3.2 Проверочный расчёт подшипника по динамической грузоподъемности.

- •4. Расчет соединения вал-ступица выходного вала

- •4.1 Расчетная схема. Исходные данные

- •4.2 Выбор и расчет основных параметров шпонки

- •4.3 Расчет шпоночного соединения вал-ступица выходного вала червячного редуктора

- •4.4 Проверочный расчет шпоночного соединения на прочность На смятие рабочих граней шпонки по условию.

- •5 Выбор муфты входного вала

- •5.1 Выбор и расчет муфты для соединения вала электродвигателя с цилиндрическим концевым участком входного вала червячного редуктора.

- •Значения коэффициента режима работы для муфт. Таблица 23.

- •Муфты упругие втулочно-пальцевые (мувп) (гост 21424-75) таблица 24.

- •6 Эскизное проектирование корпуса редуктора

- •6.1 Основные параметры корпуса редуктора

- •6.2 Расчет стаканов для подшипников

- •От диаметра отверстия d под подшипник (мм)

- •6.3 Эскиз корпуса редуктора

- •6.3 Система смазки и уплотнения

- •7. Сборка и особенности эксплуатации редуктора

- •Список литературы

6.3 Система смазки и уплотнения

Для смазывания передач применяют картерную систему. В корпус редуктора заливают масло так, чтобы в масляную ванну были погружены зубья колеса или витки червяка при нижнем расположении.

Принцип выбора масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло; чем выше окружная скорость колеса, тем меньше должна быть вязкость масла. Поэтому требуемую вязкость определяют в зависимости от контактного напряжения и окружной скорости колеса. Значение окружной скорости определяется по формуле:

V

=

=

=

= 1,28м/с.

= 1,28м/с.

Масла, применяемые для червячных передач, и их характеристики приведены

в таблице 28.

Таблица 28. Масла, применяемые для червячных передач

Контактные напряжения σН, Н/мм2 (МПа) |

Скорость скольжения, м/с |

||

до 2 |

св. 2 до 5 |

св. 5 |

|

До 200 Свыше 200 до 250 Свыше 250 |

И-Т-Д-220 И-Т-Д-460 И-Т-Д-680 |

И-Т-Д-100 И-Т-Д-220 И-Т-Д-460 |

И-Т-Д-68 И-Т-Д-100 И-Т-Д-220 |

σН

= 169,3 Н/мм2

(МПа),

= 2.75 м/с.

= 2.75 м/с.

в данном случае используется масло

в данном случае используется масло

типа И-Т-Д-100 .

Обозначения масел из четырех знаков: И – индустриальное;

Т – тяжелонагруженные узлы; А – масло без присадок; Д – масло с антиокислительным, антикоррозийным, противоизносным и другими свойствами; число – класс кинематической вязкости.

Глубина погружения в масло деталей червячного редуктора:

hm = (0,1…0,5)da1 = (0,1…0,5)*66 =( 6,6...33).

В таблице 29 приведены значения вязкости, применяемых масел.

Таблица 29. Значения вязкости масел

Класс вязкости |

32 |

46 |

68 |

100 |

150 |

220 |

460 |

680 |

Кинематическая вязкость при 400С.мм2/с (сСт) |

29… …35 |

41… …51 |

61… …75 |

90… …100 |

135… …165 |

198… …242 |

414… …506 |

612… …700 |

Для слива масла при замене в корпусе предусматривают сливное отверстие, закрываемое пробкой.

Для наблюдения за уровнем масла в корпусе устанавливают указатели в виде круглых или удлиненных окошек или жезловых (щупы).

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнители и стыки. Чтобы избежать этого в верхних точках крышки устанавливают отдушины.

Для предохранения от вытекания смазочного материала из подшипниковых

узлов и защиты их от внешнего воздействия применяются уплотнительные

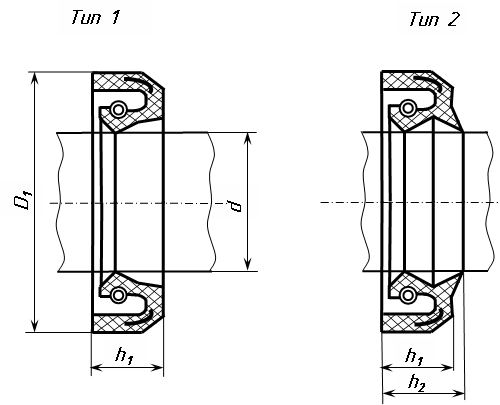

устройства. В редукторах наиболее распространены манжетные уплотнения

(рис. 6.3), которые выбираются по таблице 30.

Рис.6.3 Манжетное уплотнение

Таблица 30Резиновые армированные манжеты для валов (ГОСТ 87-52-79), мм

-

Диаметр

вала

d

D1

h1

h2,

не

более

1-й

ряд

2-й

ряд

1-й и 2-й

ряды

1

2

3

4

5

35

58

50

10

14

55

57

Обозначение манжеты типа 1 для вала диаметром d = 30 мм, с наружным диаметром D1 = 72 мм: "Манжета 1-30х70 ГОСТ 8752-79".

Манжета состоит из корпуса, изготовленного из бензомаслостойкой резины, каркаса, представляющего собой стальное колесо Г-образного сечения, и браслетной пружины.

Манжету обычно устанавливают рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.