- •1. Общие сведения о конических зубчатых передачах

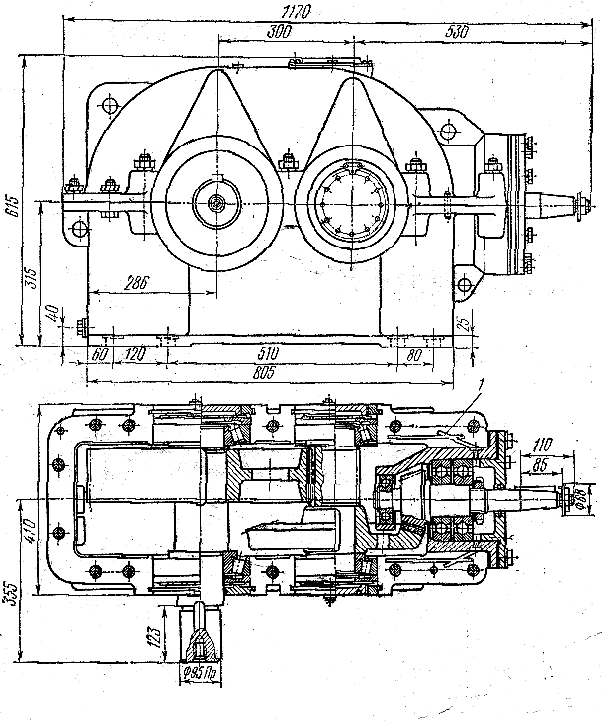

- •. Рис. 1.2. Конический одноступенчатый редуктор

- •2. Последовательность проектирования конических зубчатых колёс

- •3. Выбор типа зубьев конических колёс

- •Внимание!

- •4. Выбор степени точности изготовления конических зубчатых колёс

- •5. Выбор термообработки и материала для конических зубчатых колёс

- •6. Выбор вида заготовки, способа нарезания и отделки зубьев конических колёс

- •7. Модификация зубьев и выбор значений коэффициентов смещения режущего инструмента

- •8. Выбор осевой формы зубьев конических колёс

- •9. Геометрический расчёт зацепления конических зубчатых передач

- •10. Виды повреждений зубьев конических колёс

- •11. Определение допускаемых контактных напряжений

- •12. Определение допускаемых изгибных напряжений

- •13. Проектировочный расчёт конических колёс по контактной выносливости рабочих поверхностей их зубьев

- •De2Kd³t2 ном.KlHu/hKbe(1-Kbe) [lH]2p , (13.1)

- •14. Проектировочный расчёт конических колёс по изгибной выносливости их зубьев

- •Для прямозубых колёс

- •Для колёс с круговыми зубьями

- •Внимание.

- •15. Проверочный расчёт конических колёс на контактную выносливость рабочих поверхностей их зубьев

- •Внимание

- •16. Проверочный расчёт конических колёс на отсутствие отслаивания твёрдого поверхностного слоя их зубьев

- •17. Проверочный расчёт конических колёс на отсутствие местной остаточной деформации или хрупкого поверхностного разрушения (растрескивания) их зубьев

- •18. Проверочный расчёт конических колёс на изгибную выносливость их зубьев

- •Шестерни

- •Внимание.

- •19. Проверочный расчёт конических колёс на отсутствие общих остаточных деформаций зубьев или их хрупкого выламывания

- •20. Определение составляющих усилия зацепления конической зубчатой передачи

- •21. Выбор способа и типа смазки зубчатого зацепления

- •22. Выбор конфигурации и определение размеров основных элементов конических колёс

- •23. Составление рабочих чертежей конических зубчатых колёс

- •Технические требования в соответствии с гост 2.316-68

- •Список литературы

- •Нормы точности изготовления конических зубчатых колёс

- •Передачи зубчатые конические.

- •Допуски некоторых параметров элементов конических зубчатых колёс

. Рис. 1.2. Конический одноступенчатый редуктор

.

Рис. 1.3. Коническо-цилиндрический редуктор

2. Последовательность проектирования конических зубчатых колёс

2.1. Подготовить следующие исходные данные, необходимые для проектирования:

кинематическую схему передачи;

номинальное передаточное число U, согласованное с ГОСТ 12289-76;

частоты вращения валов шестерни n1 и колеса n2, мин-1 (параметры U и n1, n2 определяются при кинематическом расчёте привода, в состав которого входит проектируемая передача);

крутящие номинальные моменты на шестерне T1ном и колесе T2ном, Нм (определяются при силовом расчёте привода);

циклограмму нагружения передачи (если циклограмма не задана, то принимают постоянный режим нагружения, как наиболее опасный);

характер нагружения (спокойный, с лёгкими ударами, средними или сильными ударами). Если характер нагрузки не задан, то его назначают по рекомендациям табл. 23 ГОСТ 21354-87 как для цилиндрических зубчатых передач;

расчётный срок службы передачи tp, ч (если расчётный срок службы передачи не задан, то его назначают в пределах tp=12000…16000 ч);

масштаб производства (единичный, мелкосерийный, серийный, крупносерийный или массовый);

характеристику Тпускmax/Tном принятого двигателя.

2.2. Выбрать тип зубьев колёс (раздел 3).

2.3. Предварительно назначить степень точности изготовления конических зубчатых колёс (раздел 4).

2.4. Выбрать термообработку и материал зубчатых колёс (раздел 5) и назначить твёрдость зубьев колёс (табл. 5.1).

2.5. Выбрать вид заготовки, способ нарезания и отделки зубьев (раздел 6).

2.6. Выбрать, (при необходимости), вид модификации зубьев и назначить коэффициенты смещения режущего инструмента (раздел 7).

2.7. Выявить наиболее характерный для рассматриваемой передачи вид повреждения зубьев её колёс (раздел 10).

2.8. В зависимости от вида повреждения зубьев, наиболее характерного для рассматриваемой передачи, установить вид напряжений ( контактные н или изгибные F), лимитирующих размеры рассчитываемой передачи (раздел 10).

2.9. В зависимости от вида напряжений, лимитирующих размеры рассчитываемой передачи, определить ориентировочные значения соответствующих допускаемых напряжений (раздел 11 или 12).

2.10. Провести проектировочный расчёт передачи.

2.10.1. Выбрать в зависимости от вида напряжений, лимитирующих размеры рассчитываемой передачи, формулу проектировочного расчёта и определить de2, b2, b1 (раздел 13), если лимитирующими являются контактные напряжения, и z1, mtе (раздел 14), если таковыми будут являться изгибные напряжения.

2.10.2. В зависимости от принятой формулы проектировочного расчёта дальнейший расчёт вести в следующей последовательности.

Принятая формула проектировочного расчёта |

|

13.1 |

14.1 |

2.10.3. Назначить число зубьев шестерни z1 (см. раздел 14). 2.10.4. Определить число зубьев колеса z2=uz1 и округлить до ближайшего целого числа. 2.10.5. Определить фактическое значение передаточного числа uф=z2/z 1. 2.10.6. Определить отклонение Δu фактического передаточного числа uф от стандартного (номинального) значения u и сравнить с его допускаемым (ГОСТ 12289-76) значением Δu

Δu=[(u-uф)/u] 100% Δu = 3%.

2.10.7. Определить максимальный торцовый модуль передачи

mte=(d e2/z2) 2 мм,

значение которого для прямозубых колёс желательно согласовать с ГОСТ 9563-80. При этом согласовании должно соблюдаться условие: фактическое значение d е2 не должно отличаться от его стандартного значения более, чем на 2%. 2.10.8. Для колёс с круговыми зубьями определить средний нормальный модуль передачи

mnm=0.86mtеcosm,

значение которого желательно согласовать с ГОСТ 9563-80, после чего уточнить значения mtе и dе2. При этом фактическое значение dе2 не должно отличаться от его стандартного значения более, чем на 2%. 2.10.9 Определить внешнее конусное состояние передачи

Rе=0.5mtеz12+z22.

2.10.10. Определить среднее конусное расстояние передачи

Rm = Rе - 0.5b1.

2.10.11. Определить средний торцовый модуль передачи

mtm=mtе(Rm/Rе).

2.10.12. Определить средние диаметры делительных конусов: шестерни dm1= mtmz1 колеса dm2= mtmz2 |

2.10.3l. Определить число зубьев колеса z2=uz1 и округлить до ближайшего целого числа. 2.10.4l. Определить фактическое передаточное число uф=z2/z 1. 2.10.5 l. Определить отклонение Δu фактического передаточного числа uф от стандартного (номинального) значения u и сравнить с его допускаемым (ГОСТ 12289-76) значением Δu

Δu=[(u-uф)/u] 100% Δu = 3%.

2.10.6 l. Определить фактическое значение

dе2=mtеz2,

при этом полученное значение dе2 не должно отличаться более чем на 2% от ближайшего стандартного по (ГОСТ 12289-76) его значения (см. приложение 2). 2.10.7 l. Выбрать (по ГОСТ 12289-76) длину зубьев колеса b2 в зависимости от dе2 и uф (см. приложение 2). 2.10.8 l. Назначить длину зубьев шестерни

b1=b2+(3…5) мм.

Пункты 2.10.9 l …2.10.12l аналогичны пунктам 2.10.9 … 2.10.12.

|

2.11. Определить окружные скорости Vm, м/с, на средних диаметрах делительных конусов шестерни и колеса

Vm1=(dm1n1)/60000 Vm2=(dm2n2)/60000 м/с,

где диаметры dm, мм, а частоты вращения колёс n, мин-1.

2.12. Уточнить правильность первоначального выбора степени точности изготовления колёс (по табл. 4.1).

2.13. Определить по уточнённым зависимостям ГОСТ 21354-87 допускаемые контактные напряжения для зубьев шестерни [н]1 и колеса [н]2, а для цементованных или нитроцементованных зубьев -- ещё дополнительно и [н]кр1 и [н]кр2 (раздел 11).

2.14. Провести проверочный расчёт зубьев на контактную прочность (по условию 15.1 раздела 15, а для цементованных или нитроцементованных зубьев -- ещё дополнительно и по условию 16.1 раздела 16).

2.15. Определить допускаемые изгибные напряжения для зубьев шестерни [F]1 и колеса [F]2 по уточнённым зависимостям ГОСТ 21354-87 (раздел 12).

2.16. Провести проверочный расчёт зубьев на их изгибную выносливость по условию 18.1 раздела 18.

2.17. Определить для зубьев шестерни и колеса допускаемые контактные Нpmax и изгибные напряжения Fpmax (разделы 11 и 12).

2.18.Провести проверочный расчёт зубьев на отсутствие у них местной остаточной деформации или растрескивания поверхностного слоя по условию 17.1 раздела 17.

2.19.Провести проверочный расчёт зубьев на отсутствие у них общей остаточной деформации или их хрупкого выламывания по условию 19.1 раздела 19.

2.20. Выбрать осевую форму зубьев (раздел 8).

2.21. Провести геометрический расчёт передачи (раздел 9).

2.22. Определить составляющие усилия зацепления (раздел 20).

2.23. Выбрать способ и тип смазки зацепления (раздел 21).

2.24. Выбрать конфигурацию колёс и определить размеры их основных элементов (см. раздел 22).

2.25. Составить рабочие чертежи зубчатых колёс (см. раздел 23).