- •1. Общие сведения о конических зубчатых передачах

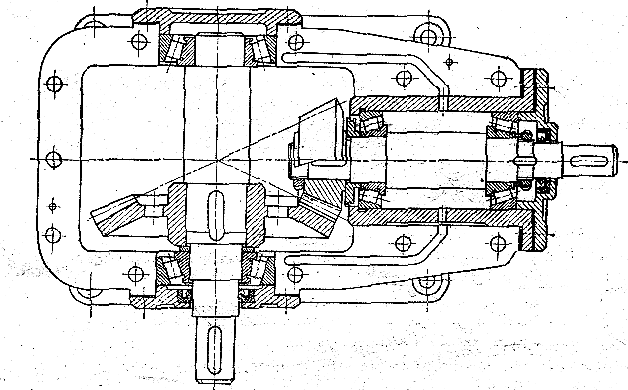

- •. Рис. 1.2. Конический одноступенчатый редуктор

- •2. Последовательность проектирования конических зубчатых колёс

- •3. Выбор типа зубьев конических колёс

- •Внимание!

- •4. Выбор степени точности изготовления конических зубчатых колёс

- •5. Выбор термообработки и материала для конических зубчатых колёс

- •6. Выбор вида заготовки, способа нарезания и отделки зубьев конических колёс

- •7. Модификация зубьев и выбор значений коэффициентов смещения режущего инструмента

- •8. Выбор осевой формы зубьев конических колёс

- •9. Геометрический расчёт зацепления конических зубчатых передач

- •10. Виды повреждений зубьев конических колёс

- •11. Определение допускаемых контактных напряжений

- •12. Определение допускаемых изгибных напряжений

- •13. Проектировочный расчёт конических колёс по контактной выносливости рабочих поверхностей их зубьев

- •De2Kd³t2 ном.KlHu/hKbe(1-Kbe) [lH]2p , (13.1)

- •14. Проектировочный расчёт конических колёс по изгибной выносливости их зубьев

- •Для прямозубых колёс

- •Для колёс с круговыми зубьями

- •Внимание.

- •15. Проверочный расчёт конических колёс на контактную выносливость рабочих поверхностей их зубьев

- •Внимание

- •16. Проверочный расчёт конических колёс на отсутствие отслаивания твёрдого поверхностного слоя их зубьев

- •17. Проверочный расчёт конических колёс на отсутствие местной остаточной деформации или хрупкого поверхностного разрушения (растрескивания) их зубьев

- •18. Проверочный расчёт конических колёс на изгибную выносливость их зубьев

- •Шестерни

- •Внимание.

- •19. Проверочный расчёт конических колёс на отсутствие общих остаточных деформаций зубьев или их хрупкого выламывания

- •20. Определение составляющих усилия зацепления конической зубчатой передачи

- •21. Выбор способа и типа смазки зубчатого зацепления

- •22. Выбор конфигурации и определение размеров основных элементов конических колёс

- •23. Составление рабочих чертежей конических зубчатых колёс

- •Технические требования в соответствии с гост 2.316-68

- •Список литературы

- •Нормы точности изготовления конических зубчатых колёс

- •Передачи зубчатые конические.

- •Допуски некоторых параметров элементов конических зубчатых колёс

-

1. Общие сведения о конических зубчатых передачах

К онические

зубчатые передачи являются разновидностью

механических передач, работающих на

принципе зацепления, с непосредственным

контактом ведущей и ведомой деталей.

Конические зубчатые колёса применяются

при необходимости

передачи

вращения с изменением его скорости (а,

следовательно, и с изменением крутящего

момента) между пересекающимися

(под

некоторым углом )

валами (см. рис. 1.1,а). Однако существуют

конические колёса, передающие вращение

между перекрещивающимися

валами, называемые гипоидными

(см.

рис. 1.1,б).

онические

зубчатые передачи являются разновидностью

механических передач, работающих на

принципе зацепления, с непосредственным

контактом ведущей и ведомой деталей.

Конические зубчатые колёса применяются

при необходимости

передачи

вращения с изменением его скорости (а,

следовательно, и с изменением крутящего

момента) между пересекающимися

(под

некоторым углом )

валами (см. рис. 1.1,а). Однако существуют

конические колёса, передающие вращение

между перекрещивающимися

валами, называемые гипоидными

(см.

рис. 1.1,б).

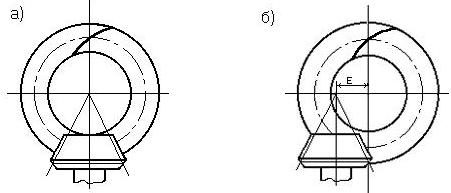

Рис.1.1. Разновидности конических зубчатых передач

Гипоидные передачи (рис. 1.1,б) не получили широкого распространения из-за повышенной склонности к заеданию рабочих поверхностей зубьев, вынуждающей добиваться их высокой твёрдости (HRC45) и требующей применения специальных противозадирных (гипоидных) смазок, а также из-за трудностей их изготовления и монтажа, обусловленных геометрической сложностью зацепления и связанных с необходимостью использования специального дорогостоящего оборудования и инструментов, проведения дополнительных технологических расчетов по наладке станков, доводке колёс и т.д.

В связи с тем, что гипоидные передачи получили применение только в транспортном машиностроении (автомобилях, тракторах, тепловозах и т.д.) и не имеют широкого распространения, то их проектирование в данной работе рассматриваться не будет. Основное внимание будет уделяться коническим передачам с пересекающимися под некоторым углом валами.

Межосевой угол таких передач может изменяться в широком диапазоне значений (100 1800), но основное применение получили конические зубчатые передачи с углом =900, т.е. ортогональные передачи, проектирование которых и будет рассматриваться в дальнейшем.

Конические передачи с межосевым углом 900 применяются редко из-за сложности форм и технологии изготовления корпусов таких передач, хотя для изготовления самих колёс межосевой угол передачи не имеет значения.

Конические передачи сложнее цилиндрических передач в изготовлении и монтаже, имеют меньшую несущую способность.

Для нарезания конических колёс требуются более дорогостоящие станки и инструменты, кроме допусков на размеры зубчатых венцов здесь необходимо выдерживать допуски на межосевой угол передачи и углы конусов.

При монтаже конических передач необходимо обеспечить совпадение вершин делительных конусов колёс, для чего предусматривают проведение регулировки в осевом направлении положения одного из колёс (обычно шестерни) по отношению к другому колесу. Помимо этого, даже в прямозубых конических передачах действуют довольно значительные осевые составляющие усилия зацепления, наличие которых требует применения радиально-упорных подшипников, что усложняет и удорожает конструкцию опор валов передачи.

Однако, несмотря на отмеченные недостатки, конические ортогональные зубчатые передачи имеют довольно широкое распространение, поскольку конструкция машин часто вынуждает располагать валы под углом друг к другу.

Конструктивно конические зубчатые передачи большей частью выполняются закрытыми, т.е. заключёнными в общий жесткий и герметичный корпус, что обеспечивает высокую точность их сборки и защиту от загрязнения.

Т.к. передаточное число U, реализуемое в одноступенчатой конической зубчатой передаче (см. рис. 1.2), сравнительно небольшое (U<4.5), то основное применение получили конические зубчатые передачи в сочетании с цилиндрическими передачами (см. рис. 1.3), так называемые коническо-цилиндрические редукторы.