0549 / Тёма ДМ / исправление / курсовой проект по деталям машин

.doc

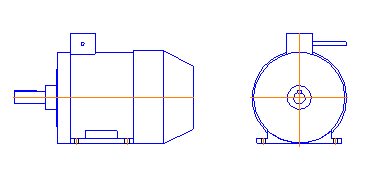

1.2.3 Выбор электродвигателя

На основании выполненных расчётов выбираем электродвигатель по следующему условию: nэд≈ n’эд Рэд ≥Р’эд

Выбираем электродвигатель 4А908УЗ табл.24.9 [1]

Рэд![]() =1,1 кВт , nэд

= 720 об/мин , d1

= 24 мм, Тmax

/Т = 1,8

=1,1 кВт , nэд

= 720 об/мин , d1

= 24 мм, Тmax

/Т = 1,8

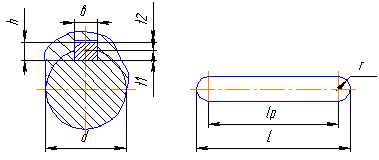

Эскиз электродвигателя

Рисунок 1.2

1.3 Уточнение передаточных отношений

Общее передаточное отношение равно: iобщ = nэд / nвых

где, nэд- асинхронная частота вращения электродвигателя;

nвых- число оборотов выходного вала;

iобщ=

![]()

Для конической

передачи передаточное число выбираем

равным i![]() =2,5,

а разбивку оставшегося передаточного

числа между цилиндрическими ступенями

делаем по следующему принципу. В

цилиндрических редукторах передаточное

число каждой последующей передачи

начиная от электродвигателя, должно

быть на 30% меньше, чем предыдущая.

=2,5,

а разбивку оставшегося передаточного

числа между цилиндрическими ступенями

делаем по следующему принципу. В

цилиндрических редукторах передаточное

число каждой последующей передачи

начиная от электродвигателя, должно

быть на 30% меньше, чем предыдущая.

![]() ;

;

![]() ;

;

![]() ;

;

![]()

1.4Кинематический и силовой расчёт

1.4.1 Определение мощностей на валах

P1=P’эд Р1 = 0,84 кВт

Р23 = Р1 12 п м Р23 = 0,84 0,96 0,99 0,98= 0,782 кВт

Р45 = Р2334 п Р45 = 0,782 0,97 0,99 = 0,751 кВт

Р6 = Р4556 п Р6= 0,751 0,970,99 = 0,721 кВт

где Р1, Р23, Р45 , Р6 – мощности на соответствующих валах.

Проверка:

где, r – координата фаски подшипника, мм r = 1,5мм стр.42 [1].

![]() мм

Принимаем dБП

= 38мм.

мм

Принимаем dБП

= 38мм.

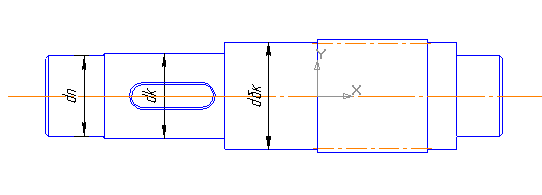

3.2.2 Расчёт промежуточного вала 2-3.

Эскиз промежуточного вала 2-3

Рисунок 3.2

![]() ,

где Т –

момент на промежуточном валу 2-3;

,

где Т –

момент на промежуточном валу 2-3;

![]() Принимаем dК

= 32мм;

Принимаем dК

= 32мм;

dБК dК + 3f , где f – размер фаски колеса; f = 1,2мм стр.42 [1]

dБК 32 + 31,2 35,6мм Принимаем dБК = 40мм.

![]() Принимаем dП

= 30 мм.

Принимаем dП

= 30 мм.

![]() ,

r

= 2,5мм. стр. 42 [1]

,

r

= 2,5мм. стр. 42 [1]

![]() мм

принимаем dБП

= 40 мм.

мм

принимаем dБП

= 40 мм.

3.2.3 Расчёт промежуточного вала 4-5.

Эскиз промежуточного вала 4-5

Рисунок 3.2

, где Т – момент на промежуточном валу 2-3;

![]() Принимаем dК

= 32мм;

Принимаем dК

= 32мм;

dБК dК + 3f , где f – размер фаски колеса; f = 1,2мм стр.42 [1]

dБК 32 + 31,2 35,6мм Принимаем dБК = 40мм.

Принимаем dП = 30 мм.

, r = 2,5мм. стр. 42 [1]

мм принимаем dБП = 40 мм.

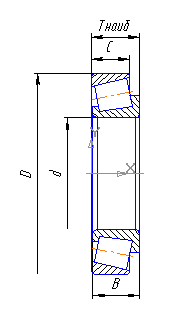

3.3 Подбор подшипников.

Рисунок 7. Эскиз подшипника.

Подшипники роликовые конические однорядные ГОСТ 27365-87

Таблица 3.1

Вал |

dп, мм |

Серия |

D, мм |

B, мм |

Tнаиб, мм |

С, мм |

Сr, кН |

С0r, кН |

e |

Y |

Yo |

1 2-3 4-5 |

30 |

7206 |

62 |

16 |

17,5 |

14 |

29,8 |

22,3 |

0,36 |

1,65 |

0,91 |

6 |

50 |

7210 |

90 |

21 |

22 |

17 |

52,9 |

40,6 |

0,37 |

1,60 |

0,88 |

4 Подбор и проверка шпонок.

4.1 Выбор шпонок.

Шпоночное соединение

Рисунок 4.1

5.2 Уточнённый расчёт валов.

Уточненный расчёт состоит в определении коэффициента запаса прочности для опасных сечений и сравнений их с допускаемыми (S).

Выносливость будет обеспечена при S >=(S).

Расчёт производится по опасным сечениям I-I,II-II,III-III.

5.2.1Строим эпюры от изгибных моментов относительно осей Х, У и от крутящих моментов относительно оси Z :

8 Сборка и регулировка редуктора.

Перед сборкой полость корпуса редуктора подвергают очистке и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Совпадение вершин конусов в конической передаче, обеспечивают регулированием осевого положения колёс при сборке передачи.

На входной вал насаживают подшипник 7206, предварительно нагретый в масле до 80 - 100˚С, затем устанавливают стакан и насаживают на вал второй подшипник 7206, также предварительно нагретый в масле до 80-100˚С, регулирование осевого положения вала, осуществляют постановкой под фланец стакана компенсаторных полуколец.

На промежуточный вал насаживают подшипник 7206 предварительно нагретый в масле до 80 - 100˚С. Затем закладывают шпонку и напрессовывают зубчатое колесо конической передачи. Насаживают подшипник 7206 предварительно нагретый в масле до 80 - 100˚С.

На выходной вал закладывают шпонку и напрессовывают зубчатое колесо, насаживают подшипники 7210, предварительно нагретые в масле до 80 - 100˚С.

Валы устанавливают в корпус. Для центровки устанавливают крышку редуктора на корпус с помощью конических штифтов, затягивают болты, крепящие крышку редуктора с корпусом.

На конический хвостовик входного вала закладывают шпонку и устанавливают муфту. На конический хвостовик выходного вала закладывают шпонку и устанавливают муфту под вал звёздочки конвейера.

Ввёртывают пробку маслосливного отверстия. Устанавливают маслоуказатель. Заливают в корпус масло.

Собранный редуктор обкатывают и подвергают испытаниям на стенде по программе установленной техническими условиями.

1602.00.00.00

ПЗ