- •Государственное учреждение образования «командно–инженерный институт» техническая механика

- •Введение

- •Расчетно–графическая работа №1. Кинематический расчет привода

- •1.1. Выбор электродвигателя

- •1.2. Кинематический расчет привода

- •1.3. Расчет диаметров валов редуктора. Выбор подшипников

- •1.4. Пример кинематического расчета привода

- •2. Расчетно–графическая работа №2. Расчет и проектирование закрытой зубчатой передачи

- •2.1. Расчет цилиндрических зубчатых передач

- •2.1.1. Выбор материала и расчет допускаемых напряжений

- •2.1.2. Проектный расчет закрытой зубчатой передачи

- •2.1.3. Проверочный расчет по контактным напряжениям

- •2.1.4. Проверочный расчет по напряжениям изгиба

- •2.2. Пример расчета цилиндрической зубчатой передачи

- •2.3. Расчет червячной передачи

- •2.3.1. Выбор материала и расчёт допускаемых напряжений

- •2.3.2. Проектный расчёт закрытой червячной передачи

- •2.3.3. Проверочный расчет по контактным напряжениям

- •2.3.4. Проверочный расчет по напряжениям изгиба

- •2.3.5. Тепловой расчет редуктора

- •2.4. Пример расчета червячной передачи

- •3. Расчетно–графическая работа №3. Конструирование редуктора (выполнение графической части)

- •3.1. Общие требования к сборочным чертежам

- •3.2. Конструирование зубчатых колес

- •3.3. Конструирование корпуса редуктора

- •3.4. Смазка редуктора

- •3.5. Порядок выполнения сборочного чертежа редуктора

- •3.5.1. Порядок выполнения сборочного чертежа цилиндрического редуктора

- •3.5.2. Пример сборочного чертежа цилиндрического редуктора

- •3.5.3. Порядок выполнения сборочного чертежа червячного редуктора

- •3.5.4. Пример сборочного чертежа червячного редуктора

- •3.6. Спецификация на сборочный чертеж

- •3.7. Пример спецификации на сборочный чертеж

- •Литература

3.4. Смазка редуктора

Смазывание зубчатых и червячных зацеплений и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии.

По способу подвода смазочного материала к зацеплению различают картерное и циркуляционное смазывание.

Картерное смазывание осуществляется окунанием зубчатых и червячных колёс (или червяков) в масло, заливаемое внутрь корпуса. Это смазывание применяют в зацеплении зубчатых передач при окружных скоростях до v ≤ 12 м/с, в зацеплении червячных передач при окружной скорости червяка до v ≤ 10 м/с.

При больших скоростях масло сбрасывается центробежной силой. В этом случае применяют циркуляционное смазывание. Масло из картера или бака подаётся насосом в места смазывания по трубопроводу через сопла или коллекторы.

Выбор сорта масла начинают с определения необходимой кинематической вязкости масла в зависимости от контактных напряжений и окружной скорости (скорости скольжения для червячных передач). Затем по найденному значению вязкости выбирают соответствующее масло.

При смазке подшипников следует отдавать предпочтение смазке разбрызгиванием, так как это упрощает конструкцию редуктора. Однако такой тип смазки применим при окружных скоростях колёс v ≥ 1 м/с и зависит от конструкции подшипниковых узлов редуктора.

В тех случаях, когда доступ масла к подшипникам затруднён или окружная скорость колёс меньше 1 м/с, подшипники смазывают пластичной смазкой. Подшипниковый узел при этом закрывают мазеудерживающим кольцом, а свободное пространство между крышкой подшипника и мазеудерживающим кольцом заполняют пластичной смазкой.

3.5. Порядок выполнения сборочного чертежа редуктора

3.5.1. Порядок выполнения сборочного чертежа цилиндрического редуктора

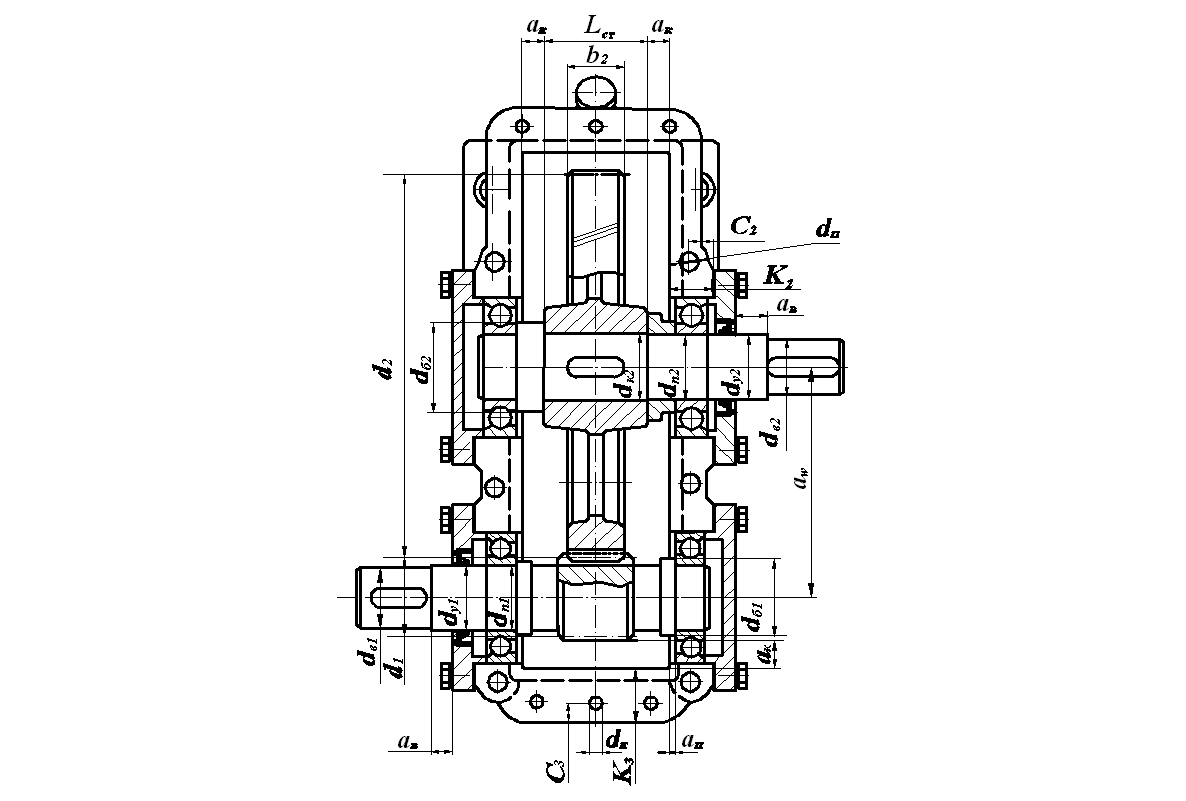

На листе формата А1 в масштабе М1:1 откладываем межосевое расстояние aw и проводим осевые линии ведущего и ведомого валов, а также ось симметрии зубчатых колес (рис. 3.3). Относительно оси симметрии откладываем делительные диаметры шестерни d1 и колеса d2 (диаметры d1 и d2 между осями должны совпасть). Используя расчетные данные, на осях вычерчиваем шестерню и колесо. Проводим внутренний обвод корпуса на расстоянии ак от ступицы колеса и диаметров вершин зубьев

;

;

где L = aw + da1/2 + da2/2.

Вычерчиваем подшипниковые шейки валов dn1 и dn2 и устанавливаем на них ранее подобранные подшипники. Положение подшипников по отношению к внутреннему обводу корпуса характеризуется величиной ап и зависит от типа смазки. При смазке разбрызгиванием ап = 2 ÷ 3 мм, при применении пластичной смазки ап = 8 ÷ 12 мм, что учитывает возможность установки мазеудерживающего кольца.

Проводим внешний обвод корпуса редуктора на расстоянии К2 и К3 от внутреннего обвода

K2 = 2,7 dк + δ,

К3 = 2,7 dк + δ.

Здесь dп– диаметр болтов крышки корпуса у подшипников ; dк– диаметр болтов крышки корпуса редуктора; – толщина стенки корпуса редуктора.

Проводим линии отверстий под подшипники в корпусе по наружным диаметрам подшипников.

Проводим осевые линии расположения болтов dп и dк на расстоянии С2 = 0,5 К2 и С3 = 0,5 К3 и вычерчиваем отверстия под болты dп и dк. При этом следует придерживаться правила: болты dп располагают как можно ближе к подшипникам, а расстояние между болтами dк не более 10 dк.

Закрываем отверстия под подшипники в корпусе крышками, обеспечивая осевую фиксацию подшипников. Между фланцем крышки и корпусом для герметичности устанавливаем прокладки. Размеры крышки подшипника зависят от диаметра отверстия под подшипник в корпусе. Конструкции крышек (глухой и проходной) и способ их соединения с корпусом приведены в ГОСТ 18511–73 и ГОСТ 18512–73.

Рис. 3.3 Выполнение чертежа цилиндрического редуктора

Крышки глухие или сквозные устанавливаем в соответствии с кинематической схемой редуктора. Со стороны сквозных крышек вычерчиваем диаметры шеек валов под уплотнения dy1 и dy2, заканчиваем длину шейки вала на расстоянии 5…10 мм от внешнего торца крышки подшипника. Далее вычерчиваем выходной конец вала для установки полумуфты, звездочки или шкива.

Если на выходной конец вала установлен шкив ременной передачи – вычерчиваем его, считая параметры ступицы как для ступицы зубчатого колеса, и заканчиваем длину шейки вала под уплотнение на уровне торца ступицы шкива. Шкив следует установить так, чтобы торец его обода не касался крышки подшипника. Это условие обеспечивается, если зазор aв между торцами крышки и обода равен ав = 5…8 мм.

Если на вал установлена звездочка, то ее вычерчивают так, чтобы ступица упиралась в ступеньку шейки вала под уплотнение.