- •Лекция 15 Разъемные Соединения для передачи крутящего момента

- •1. Общие сведения

- •2. Шпоночные соединения

- •3. Шлицевые соединения

- •4. Штифтовые соединения

- •5. Критерии оптимизации разъемных нерезьбовых соединений

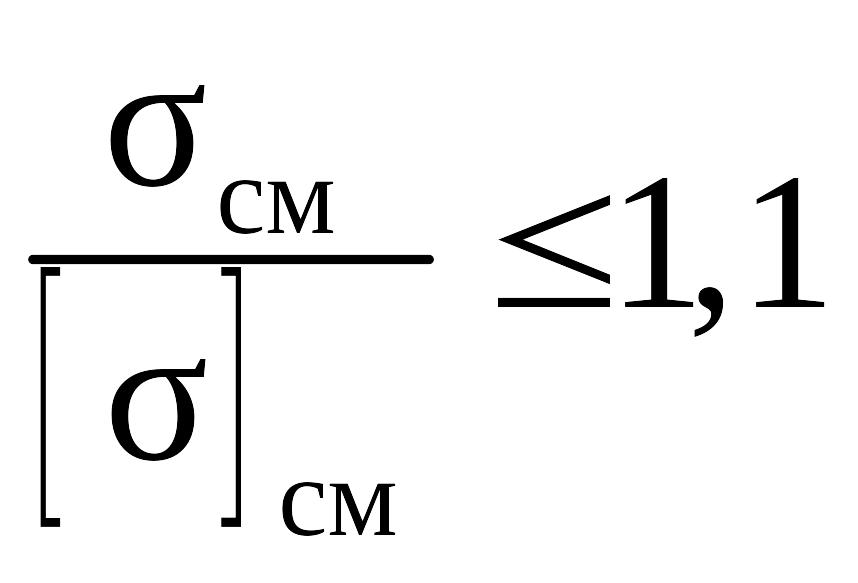

- •6. Условия работоспособности Шпоночные соединения. С е г м е н т н ы е ш п о н к и проверяются на работоспособность по напряжениям смятия и среза по формулам

- •7. Базовый алгоритм подбора параметров соединений для передачи крутящего момента

- •8. Проблемные ситуации

- •8, 6, 12 1 2 Шлицевое 3 6 нет

- •Проектирование штифтового соединения.

- •Контрольные вопросы

7. Базовый алгоритм подбора параметров соединений для передачи крутящего момента

Базовая программа проектирования соединения содержит три модуль-ные подпрограммы (рис. 15.11) проектирования штифтовых (блок 3), шпоноч-ных (блок 5), шлицевых соединений (блок 4), а также переход между модульными подпрограммами (блок 2).

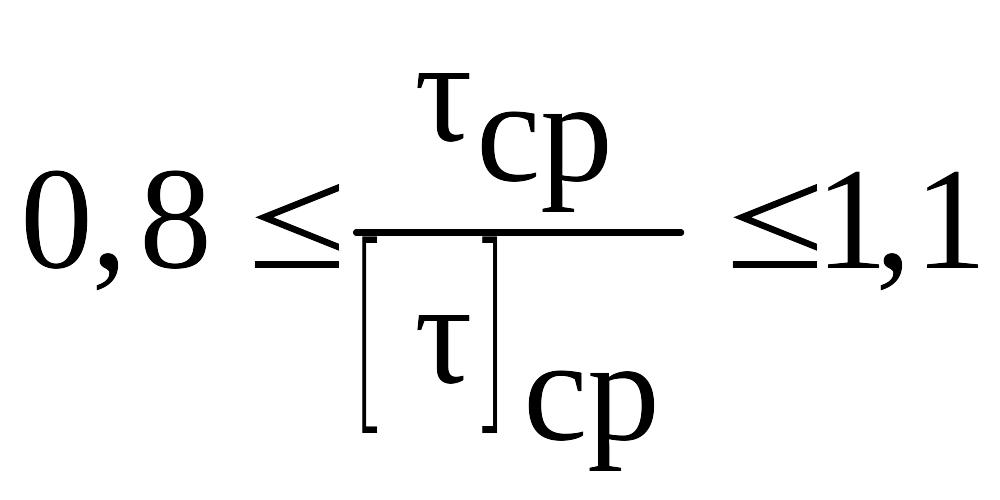

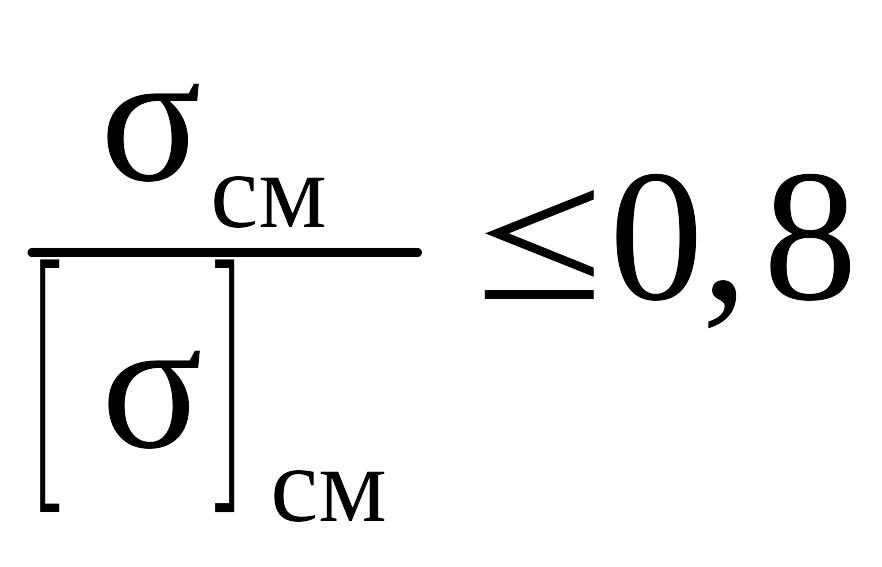

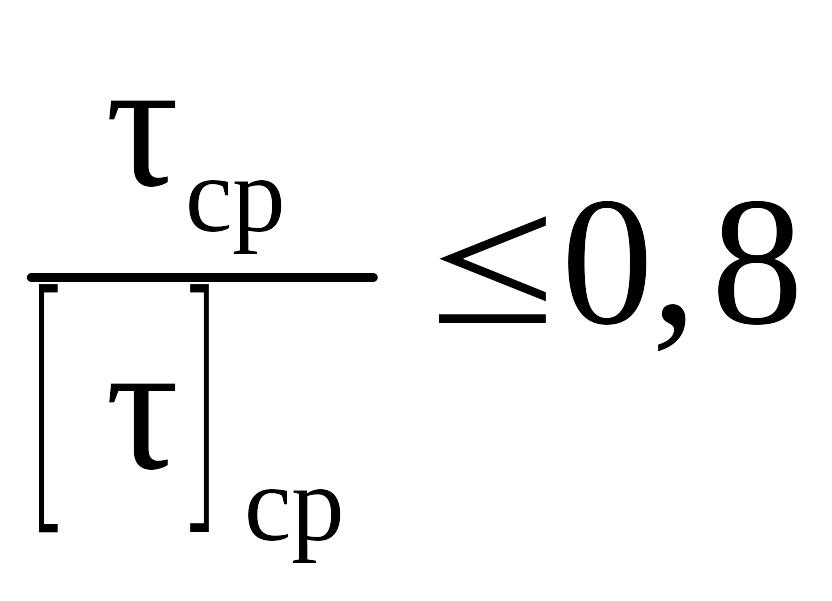

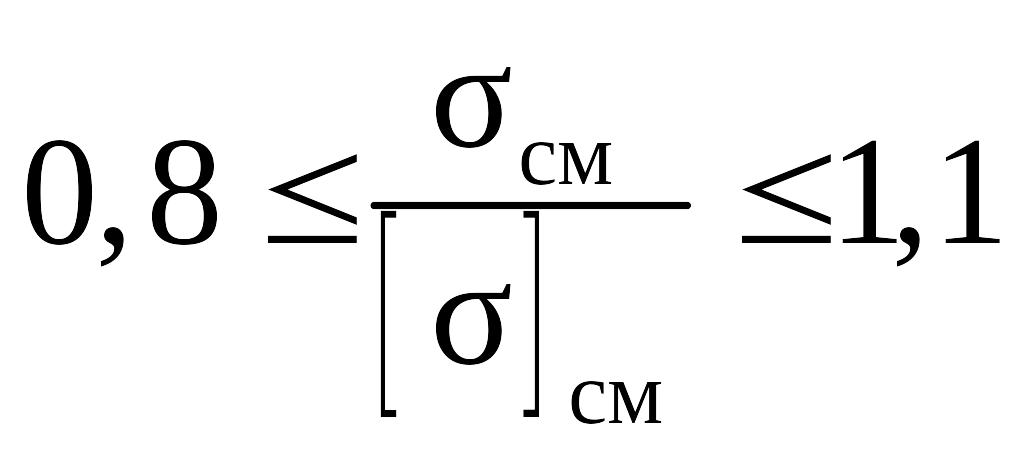

Оценка оптимальности подбора соединения осуществляется в логичес-ких блоках перехода 6–11 по коэффициентам нагружения для напряжений среза и смятия соединения.

В случаях 10%-ной перегрузки либо 20%-ной недогрузки выполняется переход к блоку 12 – внесение изменений в параметры соединения. Если изменение параметров не позволяет добиться нужного условия нагружения, то в программе осуществляется переход на другой тип соединения и возврат к блоку 2 – на начало программы.

При перегрузке штифтового соединения программа заменяет этот тип соединения на шпоночное; при перегрузке шпоночного соединения происхо-дит переход на шлицевое соединение. Аналогичный переход в обратном направлении (шлицевое – шпоночное – штифтовое) выполняется при недо-грузках соединения.

Так как все три типа соединений являются стандартными, то в про-грамме содержится обширная база данных стандартных соединительных эле-ментов:

а) диаметры и длины всех типов конических и цилиндрических штифтов;

б) параметры (длина, высота и ширина) призматических и сегментных шпонок;

в) размеры прямобочных и эвольвентных шлицев легкой, средней и тяжелой серий.

В блоке 13 осуществляется вывод на печать результатов расчета опти-мальных параметров подобранного соединения.

8. Проблемные ситуации

Проблемные ситуации, возникающие в процессе проектирования разъемных нерезьбовых соединений, можно разделить на две группы:

а) проблемы конструктивного характера;

б) проблемы, связанные с оценкой работоспособности соединения.

Проблемы конструктивного характера – проблемы определения места соединения в определенной конструкции, условий эксплуатации, его назначе-ния и т. п. Такие проблемы решаются для конкретного случая разработки изделия. Поэтому ниже будут рассмотрены только проблемы, связанные с оценкой работоспособности соединения.

8, 6, 12 1 2 Шлицевое 3 6 нет

штифтовое

шпоночное

5

4

10

нет

8

да

да

да

7

да

11

нет

нет

9

12

![]()

нет

да

нет

13

14

Р

8

ис.

15.11

ис.

15.11

Проектирование шпоночного соединения.

П р о б л е м а в ы б о р а т и п а ш п о н к и. При значениях диамет-ров вала менее 3 мм для сегментных шпонок и менее 5 мм для призматичес-ких следует отказаться от такого соединения, заменив его на штифтовое.

При значениях диаметров вала более 42 мм сегментные шпонки не при-меняются – следует выбрать другой тип шпонки. При значениях диаметров вала более 200 мм используются только шлицевые соединения.

П р о б л е м а в ы б о р а т е р м о о б р а б о т к и. Предусмотрено два варианта термообработки деталей соединения:

а) термообработке подвергается только вал;

б) термообработка применяется для вала и втулки насаживаемой детали.

Второй вариант повышает нагрузочную способность по напряжениям смятия и частично снимает контактную перегрузку детали.

П р о б л е м а в ы б о р а п а р а м е т р о в ш п о н к и. Рекомендуемые значения ширины, высоты и длины шпонки находят по таб-лицам стандартов. Для призматических шпонок значения ширины и высоты шпонки можно принимать либо рекомендуемые, либо меньше в случае недо-грузки, согласовав эти величины со стандартными значениями.

Длина шпонки для данного сечения должна соответствовать стандарт-ному диапазону.

Для сегментных шпонок каждому значению ширины соответствует несколько значений высоты, поэтому высоту шпонки вводят путем выбора стандартных значений. Длина сегментной шпонки не выбирается, так как ее значение строго соответствует выбранным значениям ширины и высоты.

П р о б л е м а н е д о г р у з к и ш п о н о ч н о г о с о е д и н е н и я. Для уменьшения процента недогрузки можно использовать следующие варианты:

а) уменьшить длину призматической шпонки. Для этого нужно взять меньшую длину шпонки из списка рекомендуемых длин;

б) уменьшить высоту сегментной шпонки, выбрав из стандартного пе-речня другое значение. Уменьшить размеры поперечного сечения шпонки b и h, согласовав эти значения со стандартом. При значительной недогрузке це-лесообразно отказаться от шпоночного соединения и перейти на штифтовое.

П р о б л е м а п е р е г р у з к и. Устранить перегрузку шпонки призматической можно путем увеличения ее длины. Для этого необходимо выбрать из стандарта бόльшую длину стандартной шпонки.

Перегрузку сегментной шпонки можно снизить за счет увеличения ее высоты и длины.

Исключить перегрузку можно постановкой нескольких шпонок. При значительной перегрузке целесообразно отказаться от шпоночного соедине-ния и перейти на шлицевое соединение.

Проектирование шлицевого соединения.

П р о б л е м а в ы б о р а п а р а м е т р о в ш л и ц е в. Для шлицевых эвольвентных соединений необходимо уточнить значение наруж-ного диаметра шлицев и модуля согласно стандарту. Значение модуля в про-цессе расчета можно изменять при перегрузках и недогрузках соединения.

Для прямобочных шлицев все значения параметров выбираются в зави-симости от исходных данных.

П р о б л е м а н е д о г р у з к и. Для уменьшения процента недогрузки следует:

а) уменьшить длину ступицы детали;

б) изменить серию шлицев, перейдя на более легкие условия работы и эксплуатации;

в) при значительной недогрузке следует отказаться от шлицевого соединения и выбрать шпоночное соединение.

П р о б л е м а п е р е г р у з к и. Устранить перегрузку шлицевого соединения можно следующим образом:

а) увеличить длину ступицы детали;

б) изменить условия работы на более тяжелые путем замены серий шлицев.