- •Лекция 15 Разъемные Соединения для передачи крутящего момента

- •1. Общие сведения

- •2. Шпоночные соединения

- •3. Шлицевые соединения

- •4. Штифтовые соединения

- •5. Критерии оптимизации разъемных нерезьбовых соединений

- •6. Условия работоспособности Шпоночные соединения. С е г м е н т н ы е ш п о н к и проверяются на работоспособность по напряжениям смятия и среза по формулам

- •7. Базовый алгоритм подбора параметров соединений для передачи крутящего момента

- •8. Проблемные ситуации

- •8, 6, 12 1 2 Шлицевое 3 6 нет

- •Проектирование штифтового соединения.

- •Контрольные вопросы

Лекция 15 Разъемные Соединения для передачи крутящего момента

П л а н л е к ц и и

1. Общие сведения.

2. Шпоночные соединения.

3. Шлицевые соединения.

4. Штифтовые соединения.

5. Критерии оптимизации разъемных нерезьбовых соединений.

6. Условия работоспособности.

7. Базовый алгоритм подбора параметров соединений для передачи кру-тящего момента.

8. Проблемные ситуации.

1. Общие сведения

Существует большая группа разъемных соединений, в которых разъем осуществляется не с помощью резьбы, а посредством особых конструктивных условий сборки. К этой группе следует отнести в первую очередь шпоночные, штифтовые и шлицевые соединения.

Это стандартные способы соединения, в которых все конструктивные параметры, материалы, точность изготовления и условия эксплуатации, а также сборка полностью определены государственными стандартами. В зависимости от назначения, как правило, осуществляется по одному из базовых размеров. При этом работоспособность соединения оценивается проверочными расчетами уже после конструктивной разработки соединений. Если выбранное соединение не удовлетворяет условиям работоспособности, то необходимо менять параметры соединения, его вид, либо вовсе переходить на другой способ соединения.

2. Шпоночные соединения

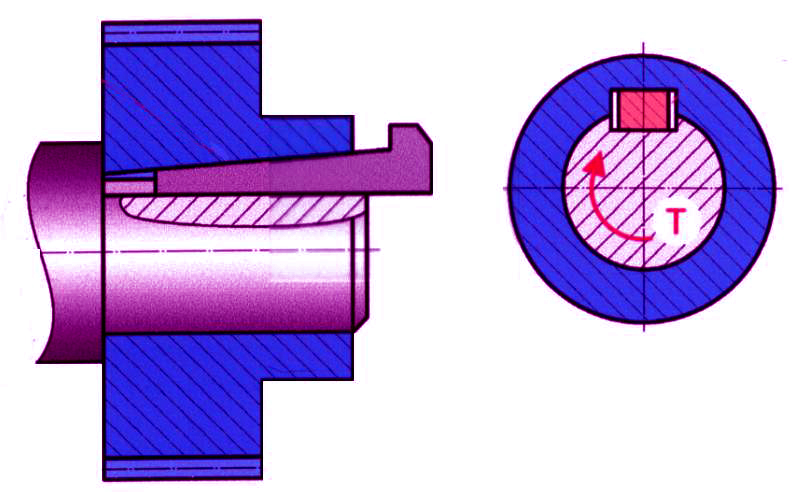

Шпоночные соединения состоят из вала, шпонки и ступицы колеса (шкива или другой детали).

Шпонка – это деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей.

Шпоночные соединения предназначены для передачи крутящего момента от вала к сидящим на нем деталям и наоборот.

Достоинства шпоночного соединения – конструктивная простота и срав-нительная легкость сборки и разборки.

Недостатки шпоночного соединения:

1. Ослабление вала.

2. Необходимость применения длинных ступиц.

3. Технологическая сложность обеспечения необходимой точности, которая заключается в соблюдении двух технологических параметров:

а) симметрия плоскости шпоночных пазов относительно плоскости вала;

б) отсутствие перекоса шпонки на валу.

4. При любом способе сборки шпоночного соединения заметно возрас-тает торцевое биение сидящей на валу детали, особенно заметное при корот-ких ступицах.

Шпоночные соединения бывают ненапряженные и напряженные (рис. 15.1). Ненапряженные соединения характеризуются отсутствием напря-жения до передачи момента, в напряженных соединениях до передачи момента напряжения присутствуют.

Ненапряженные соединения. Обычно для передачи крутящих моментов используются шпоночные соединения при диаметрах вала dв свыше 5 мм. При этом наиболее часто используются шпонки двух типов:

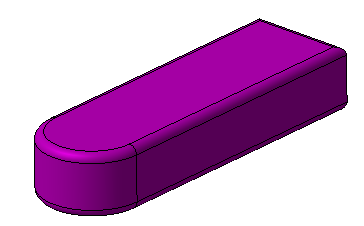

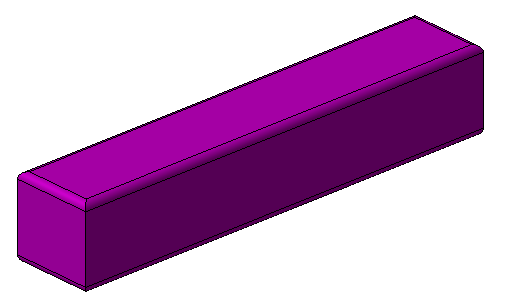

призматические для диаметров валов свыше 5 мм;

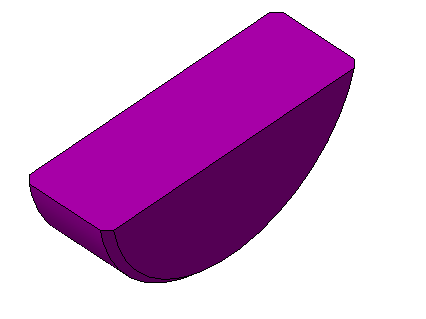

сегментные для диаметров валов от 13 до 58 мм.

По конструкции применяются шпонки двух исполнений:

при термообработке вала и втулки – исполнение 1;

при термообработке только вала – исполнение 2.

Все размеры сегментных шпонок определяются по таблицам ГОСТа, в зависимости от диаметра вала. Для призматических шпонок ширина b и высота h выбираются из таблицы ГОСТа в зависимости от диаметра вала, длина l шпонки зависит от размеров b и h и определяется по рекомендуемому ряду длин.

Рис. 15.1

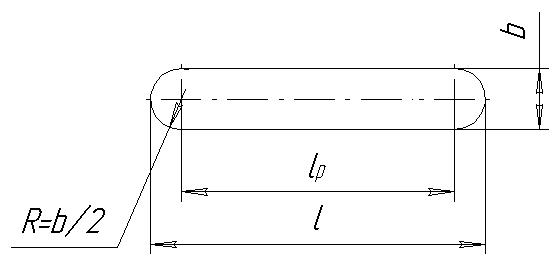

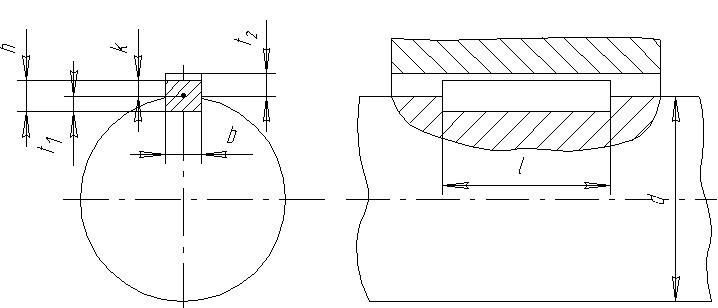

П р и з м а т и ч е с к и е ш п о н к и (рис. 15.2). ГОСТ 23360–78 предусматривает различные конструктивные исполнения призматических шпонок (рис. 15.3).

Размеры шпонок и шпоночных пазов принимают в зависимости от диаметра вала dв по стандарту СЭВ 189–75. Рабочими у призматической шпонки являются боковые грани. Призматическая шпонка центрирует детали на валах, но не удерживает их от осевого смещения.

R

= b/2

l

l0

l

Рис. 15.2

Исполнение 1 Исполнение 2 Исполнение 3

Рис. 15.3

b

l

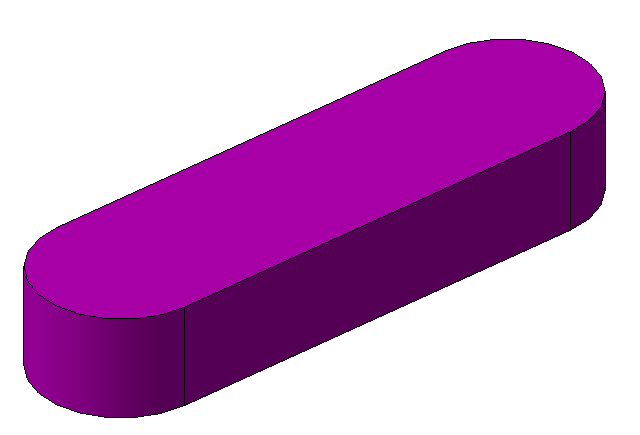

Рис. 15.4

С е г м е н т н ы е ш п о н к и (рис. 15.4) отличаются от призмати-ческих более устойчивым положением шпонки на валу, что уменьшает перекос и концентрацию давления, но резко ослабляет сечение вала, поэтому эти шпонки применяют для диаметров валов dв 58 мм.

Стандартные шпонки изготовляют из специального сортамента средне-углеродистой, чистотянутой стали (ГОСТ 8787–68, ГОСТ 8786–68). Легиро-ванные стали применяют для специальных шпонок.

Напряженные соединения. К таковым принадлежат клиновые шпон-ки, имеющие форму клина с уклоном спинки 1:100. Размеры клиновых шпо-нок регламентированы ГОСТ 8792–68. Шпонки забивают в пазы, в результате чего отпадает необходимость в дополнительных креплениях детали на валу. однако подобное напряженное соединение нарушает правильность вращения, так как шпонка смещает «на себя» зазор между валом и отверстием ступицы колеса, т. е. нарушает центрирование деталей. Этот недостаток ограничивает применение клиновых шпонок.

К л и н о в а я в р е з н а я ш п о н к а (рис. 15.5) применяется в тихоходных передачах, хорошо воспринимает ударные и знакопеременные нагрузки. Работает широкими гранями, по боковым граням имеется зазор.

К л и н о в а я ф р и к ц и о н н а я ш п о н к а (рис. 15.6) применяется при необходимости частой перестановки в угловом и осевом направлениях.

b

1:100

h

А

А

Рис. 15.5

b

l

Рис. 15.6

Рис. 15.7

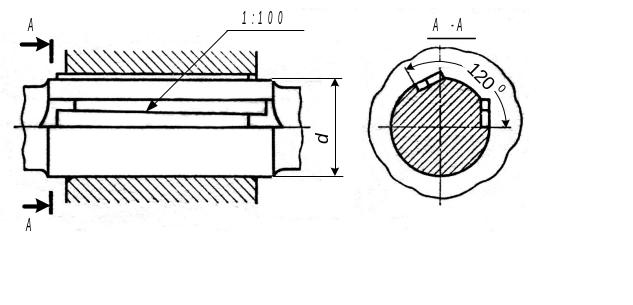

К л и н о в а я т а н г е н ц и а л ь н а я ш п о н к а (рис. 15.7) представляет собой два клина с уклоном 1:100 каждый. Размеры этих шпонок регламентированы ГОСТ 8796–68. Работают узкими гранями. Натяг между валом и ступицей создается, в отличие от клиновых врезных шпонок, не в ра-диальном, а в касательном (тангенциальном) направлении относительным осевым смещением клиньев. Применяются для диаметров валов dв 60 мм при передаче больших крутящих моментов с переменным режимом работы. Ставятся шпонки под углом 120–135º.