- •5. ОСНОВЫ ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ МАШИН

- •5.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

- •5.2. СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

- •5.2.1. СВАРНЫЕ СОЕДИНЕНИЯ

- •5.2.1.1. Общие сведения

- •5.2.1.2. Основные типы и элементы сварных соединений

- •5.2.1.3. Расчет сварных соединений на прочность

- •5.2.2. СОЕДИНЕНИЯ ПАЙКОЙ

- •5.2.3. СОЕДИНЕНИЯ СКЛЕИВАНИЕМ

- •5.2.4. ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

- •5.2.4.1. Общие сведения

- •5.2.5.2. Расчет заклепочных соединений

- •5.2.5. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

- •5.2.5.1. Общие сведения

- •5.2.5.2. Геометрические параметры резьбы

- •5.2.5.3.Основные типы резьб

- •5.2.5.4. Стандартные крепежные детали

- •5.2.5.5. Расчет резьбовых соединений на прочность

- •5.2.6. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

- •5.2.6.1. Общие сведения

- •5.2.6.2. Разновидности шпоночных соединений

- •5.2.6.3. Расчет шпоночных соединений

- •5.2.7. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

- •5.2.7.1. Общие сведения

- •5.2.7.2. Разновидности шлицевых соединений

- •5.2.7.3. Расчет шлицевых соединений

- •5.2.8. ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА

- •5.2.9. СОЕДИНЕНИЯ ШТИФТОВЫЕ И С НАТЯГОМ

- •5.2.10. СОЕДИНЕНИЯ КЛЕММОВЫЕ И КОНИЧЕСКИМИ СТЯЖНЫМИ КОЛЬЦАМИ

- •5.2.11. УПРУГИЕ ЭЛЕМЕНТЫ

- •5.2.11.1. Общие сведения

- •5.2.11.2. Порядок расчета пружин сжатия и растяжения

- •5.3. ВВЕДЕНИЕ В ТЕОРИЮ ВЫСШЕЙ ПАРЫ

- •5.3.1. Теорема о высшей кинематической паре

- •5.3.2. Механизмы с высшими кинематическими парами

- •5.4. ЗУБЧАТЫЕ МЕХАНИЗМЫ

- •5.5.1. Простые зубчатые механизмы

- •5.5.2. Пространственные механизмы с высшей кинематической парой

- •5.5.3. Плоские зубчатые механизмы

- •5.4.4. Эвольвента окружности и ее свойства

- •5.5.5. Эвольвентное зацепление и его свойства

- •5.5.6. Эвольвентные зубчатые колеса и их параметры

- •5.5.7. Методы получения формообразующей поверхности профилей зубьев

- •5.5. Исходный контур и исходный производящий контур

- •5.6. Виды зубчатых колес

- •5.7. Интерференция зубчатых колес

- •5.7.1. Блокирующий контур

- •5.7.2. Показатели качества зубчатых механизмов

- •5.8. ОБЩИЕ СВЕДЕНИЯ О МЕХАНИЧЕСКИХ ПЕРЕДАЧАХ

- •5.9. ЦИЛИНДРИЧЕСКИЕ ПРЯМОЗУБЫЕ ПЕРЕДАЧИ ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

- •5.9.1. Материалы зубчатых колес

- •5.9.2. Силы в зацеплении прямозубых передач

- •5.9.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •5.9.4. Расчет на контактную прочность

- •5.9.5. Расчет на изгиб

- •5.10. ЦИЛИНДРИЧЕСКИЕ КОСОЗУБЫЕ ПЕРЕДАЧИ

- •5.10.1. Общие сведения

- •5.10.2. Эквивалентное колесо

- •5.10.3. Силы в зацеплении

- •5.10.4. Расчеты на прочность

- •5.11. КОНИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

- •5.11.1. Общие сведения

- •5.11.2. Основные геометрические соотношения

- •5.11.3. Эквивалентное колесо

- •5.11.4. Силы в зацеплении

- •5.11.5. Расчет на контактную прочность

- •5.11.6. Расчет на изгиб

- •5.12. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

- •5.12.1. Общие сведения

- •5.12.2. Классификация червячных передач

- •5.12.4. Передаточное число

- •5.12.5. Силы в зацеплении

- •5.12.6. Материалы червячной пары

- •5.12.7. Расчет на прочность червячных передач

- •5.12.8. Тепловой расчет

- •5.13. РЕДУКТОРЫ

- •5.13.1. Общие сведения

- •5.13.2. Классификация редукторов

- •5.13.3. Зубчатые редукторы

- •5.14. ОСНОВНЫЕ ПОНЯТИЯ О РЕМЕННЫХ ПЕРЕДАЧАХ

- •5.15.1. Общие сведения

- •5.15.2. Основные геометрические соотношения ременных передач

- •5.15.3. Силы в передаче

- •5.15.4. Скольжение ремня по шкивам. Передаточное число

- •5.15.5. Напряжения в ремне

- •5.15.6. Тяговая способность ременных передач

- •5.15. ЦЕПНЫЕ ПЕРЕДАЧИ

- •5.15.1. Общие сведения

- •5.15.2. Приводные цепи

- •5.15.3. Звездочки

- •5.15.4. Передаточное число цепной передачи

- •5.15.5. Основные геометрические соотношения в цепных передачах

- •5.15.6. Силы в ветвях цепи

- •5.15.7. Расчет передачи роликовой (втулочной) цепью

- •5.15.8. Расчет передачи зубчатой цепью

- •5.16. ВАЛЫ, ОСИ, ПОДШИПНИКИ, МУФТЫ

- •5.16.1. ВАЛЫ И ОСИ

- •5.16.1.1. Общие сведения

- •5.16.1.2. Конструктивные элементы. Материалы валов и осей

- •5.16.1.3. Критерии работоспособности валов и осей

- •5.16.1.4. Проектировочный расчет валов

- •5.16.1.5. Проверочный расчет валов

- •5.16.1.6. Расчет осей

- •5.16.2. ПОДШИПНИКИ КАЧЕНИЯ

- •5.16.2.1. Общие сведения

- •5.16.2.2. Классификация и условные обозначения подшипников качения

- •5.16.2.3. Основные типы подшипников качения и материалы деталей подшипников

- •5.16.2.4. Расчет (подбор) подшипников качения на долговечность

- •5.16.3. МУФТЫ

- •5.16.3.1. Общие сведения

- •5.16.3.2. Неуправляемые муфты

- •5.16.3.3. Управляемые муфты

- •5.16.3.4. Самоуправляемые муфты

238

и более высокая стоимость.

5.2.7.2. Разновидности шлицевых соединений

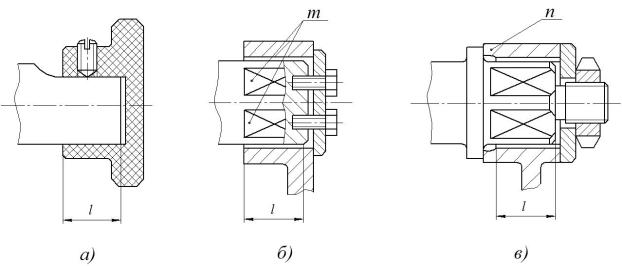

Шлицевыесоединенияразличают:по характеру соединения– неподвижные для закрепления детали на валу (рис. 5.29); подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач; по форме зубьев – прямобочные (рис. 5.29), эвольвентные (рис. 5.30, а), треугольные (рис. 5.30, б), по способу центрирования (обеспечения совпадения геометрических осей) ступицы относительно вала – с центрированием по наружному диаметру D (см. рис. 5.29, а), по внутреннему диаметру d (см. рис. 5.29, б) и по боковым поверхностям зубьев (рис. 5.29, в и 5.30). Зазор в контакте поверхностей: центрирующих – практически отсутствует, нецентрирующих – значительный.

а) |

б) |

Рисунок 5.30. Эвольвентное (а) и треугольное (б) шлицевые соединения

5.2.7.3. Расчет шлицевых соединений

Основнымикритериямиработоспособностишлицевыхсоединенийявляются сопротивления рабочих поверхностей смятию и изнашиванию.

Параметры соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят расчет по критериям работоспособности.

Смятие и изнашивание рабочих поверхностей связаны с действующими на контактирующих поверхностях напряжениями σсм.

Упрощенный (приближенный) расчет основан на ограничении напряжений смятия допускаемыми значениями [σсм], назначаемыми на основе опыта эксплуатации подобных конструкций:

σ |

см |

= |

2 103 T K3 ≤[σ] |

, |

|

|

см |

||

|

|

|

dср z h lр |

|

239

где Т – расчетный вращающий момент (наибольший из длительно действующих моментов при переменном режиме нагружения), Н м; K3 – коэффициент неравномерности распределения нагрузки между зубьями (зависит от точностиизготовленияиусловийработы), K3 =1,1...1,5; dср – среднийдиаметр

соединения, мм; z – число зубьев; h – рабочая высота зубьев, мм; lр – рабочая

длина соединения, мм; [σ] |

– допускаемое напряжение смятия, Н/мм2. |

|

см |

|

|

Для соединений с прямобочными зубьями: |

||

h = 0,5 (D −d )−2 f ; |

dср = 0,5 (D + d ), |

|

где f – фаска зуба.

Для соединений с эвольвентными зубьями:

H = 0,815 m ; |

dср = D −1,1 m . |

Для соединений с треугольными зубьями:

h = 0,5 (D − d ); dср = m z .

5.2.8. ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА

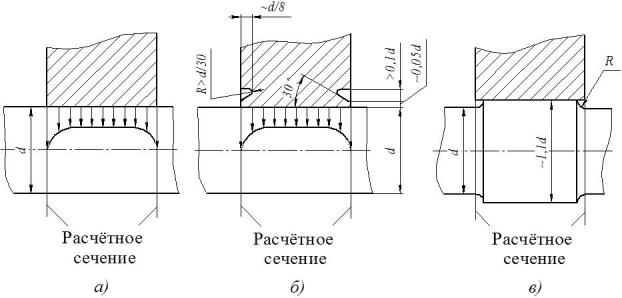

Профильными называются соединения, в которых вращающий момент передается гладкими некруглыми поверхностями: лысками (рис. 5.31, а) или гранями (рис. 5.31, б, в). Возможное число лысок – 1, 2, 3, ..., граней – 3, 4, ... .

Соединения слысками, в которыхвтулки центрируютсяна валах по цилиндрической поверхности, имеют большую точность центрирования, чем соединения с гранями, хотя уступают последним по несущей способности. Из соединений с гранями, центрирующимися по плоским поверхностям, более широко применяетсясоединениесчетырьмягранями,какболеетехнологичное,однако соединениестремягранямиобеспечиваетлучшуюсоосностьиимеетбольшую несущую способность. Силы, передающие вращающий момент, направлены перпендикулярно граням (лыскам) и действуют на небольшом плече относительно центра вала. Приближенно можно считать, что напряжения смятия распределяются на половине каждой грани (лыски) по закону треугольника (рис. 5.31, б). Полагая, что в передаче вращающего момента принимают участие все грани (лыски), величина передаваемого момента из условия равновесия (рис.

5.31, б):

Tp = z (σсм max /2) A R,

240

где z – число граней (лысок); A – рабочая площадь одной грани A =(b / 2) l; R – радиус действия равнодействующей от сил смятия, R ≈ (2/3)b / 2; b – ширина грани (лыски); l – рабочая длина соединения (рис. 5.32), l =(1...1,5)d .

Условие прочности по напряжениям смятия:

σсм max =12 Tp /(z b2 l )≤[σсм ]

где [σсм ] назначается для менее прочного материала контактирующей пары в соответствии с рекомендациями.

Рисунок 5.31

По сравнению со шпоночными и зубчатыми соединениями профильные соединения, обладая рядом достоинств (отсутствие выступающих элементов, вызывающих концентрацию напряжений, возможность точной обработки обеихсопряженныхповерхностейсвысокойтвердостью),имеютменьшуюнесущую способность из-за большой величины максимального напряжения смятия. Поэтому они применяются в основном в соединениях с малой величиной вращающего момента.

241

Рисунок 5.32

При конструировании профильных соединений необходимо обеспечиватьфиксациюпосаженнойнавалдеталивосевомнаправлении.В механизмах малой мощности применяется упор насадной детали в торец вала с фиксацией установочнымвинтом(рис. 5.32, а). Чаще всего используетсязатяжка винтами (рис. 5.32, б) или гайками (рис. 5.32, в). Затяжка на упорные поверхности буртика n (рис. 5.32, в) предпочтительнее, чем на ступенчатые участки m перехода граней в цилиндрическую поверхность вала (рис. 5.32, б), так как трудно достичь расположения торцевых поверхностей m в одной плоскости.

5.2.9. СОЕДИНЕНИЯ ШТИФТОВЫЕ И С НАТЯГОМ

Штифтовые соединения служат для соединения втулки и вала с помощью цилиндрических (рис. 5.33) или конических (рис. 5.34) штифтов. Во втулке с валом совместно сверлится и развертывается отверстие под стандартный штифт. При этом втулка и вал скрепляются от взаимного смещения установочным винтом, для чего во втулке предварительно выполняется технологическое резьбовое отверстие (рис. 5.33, а). Цилиндрические штифты ставятся в отверстиепопосадке K 7 / m6 смалымнатягомилипопосадке N 7 / m6 сбольшим натягом, а конические – с силовым натягом запрессовкой. Соединения с цилиндрическими штифтами технологически проще, однако использование конических штифтов допускает многократную сборку – разборку.

242

а) |

б) |

Рисунок 5.33

Отверстиеподштифтуменьшаетмоментсопротивлениясечениявалаизгибу и кручению на 25...40% и вызывает концентрацию напряжений примерно

в2 раза. Штифт, работающий на срез и смятие, позволяет передавать небольшой вращающий момент. Поэтому соединения штифтами находят применение

восновном при малых моментах, особенно в тех случаях, когда необходимо исключить люфт и мертвый ход при вращении вала и втулки и когда необходимафиксациявосевомнаправлении.Кнедостаткамштифтовыхсоединений относятся отсутствие взаимозаменяемости вала и сопрягаемой детали, а также необходимость увеличения длины детали для обеспечения подвода инструмента (расстояние a на рис. 5.33, а).

Для гарантии от невыпадения цилиндрического штифта при вибрациях или в условиях смены температурныхрежимов выходы отверстия пластически деформируются(закерниваются)внесколькихточках(рис. 5.33, а) илирасклепываются засверленные концы штифтов (рис. 5.33, б).

Конические штифты для обеспечения стопорения выполняются с малой конусностью 1 : 50. От невыпадения конические штифты подпираются пружинным кольцом (рис. 5.34, а), разводятся прорезанные концы (рис. 5.34, б) или затягиваются гайкой (рис. 5.34, в). Для удобства разборки конических соединений в штифтах выполняются внутренние резьбовые отверстия (рис. 5.34,

г).

При нагружении соединения в сечении штифта, совпадающем с поверхностьювала,возникаютнапряжениясреза,анабоковыхповерхностяхштифта, контактирующих с отверстием во втулке и в валу, – напряжения смятия.

Расчетная сила среза (см. рис. 5.33, a) Fср =T / dВ , где T – расчетный вращающий момент, dВ – диаметр вала (соединения).

Площадь среза Sср = π dш2 /4, где dш – диаметр цилиндрического штифта или средний диаметр конического штифта.

243

Рисунок 5.34

Условие прочности по напряжениям среза

|

|

|

|

|

|

|

|

|

|

τ |

ср |

= F /S |

ср |

=T /d |

в |

/ |

( |

0,25 π d 2 |

≤ |

τ |

, |

(5.13) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

ср |

|

|

|

|

ш ) |

|

|

ср |

|

||||

где |

|

τ |

|

, – |

|

допустимое |

напряжение |

среза |

|

материала |

штифта, |

||||||||||||||

|

|

|

|

|

|

ср |

|

|

|

|

|

в зависимости от условий нагружения. |

|

||||||||||||

|

τ |

|

≈ |

( |

0,15...0,25 |

) |

σ |

T |

|

||||||||||||||||

|

|

ср |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Расчетнаясиласмятияприконтактированииштифтасовтулкой(см.рис. 5.33, a) Fсм =T / (Dвт + dв )/ 2 , где Dвт – наружный диаметр втулки.

Площадь смятия штифта и втулки Sсм = lp dш , где lp – рабочая длина

участка смятия (рис. 5.33, a), lp = (Dвт − dв )/ 2. Условие прочности по напряжениям смятия

σ |

см |

= F |

/S |

см |

=T / d |

ш |

l |

p |

|

( |

D − d |

в ) |

/2 |

= 4 T / d |

ш |

|

( |

D2 |

− d 2 |

|

≤ |

[ |

σ |

см ] |

(5.14) |

|

см |

|

|

|

|

вт |

|

|

|

вт |

в |

) |

|

|

|

где [σсм ] – допускаемое напряжение смятия, [σсм ]≈ (0,3...0,4) σТ в зависимо-

сти от условий нагружения; σТ – предел текучести менее прочного материала

из пары штифта и втулки.

Штифты изготавливаются обычно из углеродистых нормализованных сталей, например из стали 45.

Обычно при проектировании диаметр штифта dшт ≈(0,2...0,25) dв с

округлением до значения, рекомендуемого в стандарте (при большей величине диаметра штифта сильно ослабляется вал). Затем делается проверка прочности на срез по формуле (5.13), а из формулы (5.14) определяется минимальный наружный диаметр втулки

Dвт ≥

4 T /(dш [σсм ])+ dв2

4 T /(dш [σсм ])+ dв2

244

Полученная величина округляется в большую сторону до значения, включенного в стандартный ряд размеров.

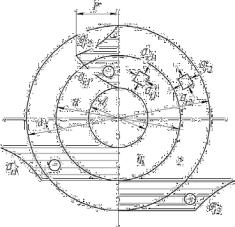

В соединениях с натягом (рис. 5.35) вращающий момент передается за счетсилтрениямеждусопрягаемымиповерхностями.Длясозданиясилтрения на поверхностях контакта должны быть силы, нормальные к этим поверхностям. При цилиндрических сопрягаемых поверхностях нормальное давление возникает в результате упругой и упругопластической деформации при посадках с гарантируемым натягом. Рекомендуются посадки Н7/г6 или H7/s6. При конических поверхностях силы нормального давления создаются осевым силовым воздействием. Конические соединения обеспечивают многократную сборку и разборку, но технологически сложнее цилиндрических из-за трудности точного выполнения конических поверхностей. В основном применяются цилиндрические соединения.

Рисунок 5.35

Прицилиндрическихсоединенияхдеталинавалуфиксируютсявосевом, окружном и радиальном направлениях, однако в своем простейшем виде (рис. 5.35, а) в них возникает высокая концентрация напряжений в теле вала у торцов детали. Во избежание этого необходимо выполнять на торцах втулки разгрузочные выточки (рис. 5.35, б) или утолщать посадочную поверхность вала с плавными галтельными переходами и небольшим напуском втулки над галтелями (рис. 5.35, в). Соединения с натягом отличаются нестабильностью характеристик в связи с трудностью оценок величины коэффициента трения и определения необходимого натяга в условиях колебания температуры при эксплуатации и в связи с рассеянием действительных сопрягаемых размеров втулки и вала в пределах допусков. Такие соединения применяются ограниченно.

245

Расчет соединения с натягом сводится к выбору посадки с натягом, при которой обеспечивается неразъемность деталей соединения при действии сдвигающей нагрузки и сохранении прочности деталей соединения.

Если в результате натяга на контактирующих поверхностях возникает давление p , то сила трения при относительном сдвиге

Ff = p π d l f ,

где d и l – диаметр и длина контактирующих поверхностей; f – коэффициент трения, для стали по стали f ≈0,08.

Условие неразъемности деталей соединения под действием силы сдвига

F

F ≤ Ff n = p π d l f n, |

(5.15) |

где n – коэффициент запаса сцепления, учитывающий возможное рассеяние коэффициента трения, обычно принимается n = 0,5.

Сдвигающее усилие F может быть окружным (тангенциальным) Ft или осевым Fa .

F = |

F 2 |

+ F 2 |

, |

F = 2T / d. |

|

t |

a |

|

t |

При совместном действии вращающего момента T и осевой силы Fa .

По формуле (5.15) для конкретного соединения можно определить необходимое давление, которое обеспечивается определенной величиной натяга. С некоторыми допущениями для определения потребного натяга можно использовать решение задачи сопротивления материалов о сопряжении с натягом двух толстостенных цилиндров. Тогда величина натяга в миллиметрах

N = p d (C1 / E1 +C2 / E2 ),

где коэффициенты

C |

= |

1 |

+(d1 |

/ d )2 |

− η , |

C |

|

= |

1 |

+(d / d2 )2 |

+ η |

; |

||

|

|

|

|

|

|

|

|

|||||||

1−(d1 |

/ d )2 |

|

|

|

−(d / d2 )2 |

|||||||||

1 |

|

1 |

|

2 |

|

1 |

2 |

|

||||||

d– номинальный диаметр соединения; d1 – диаметр отверстия вала; d2

–наружный диаметр втулки; E1, E2 , η1 и η2 – модули упругости и коэффициенты Пуассона материалов вала и втулки.

|

|

246 |

|

|

|

|

|

|

|

|

|

Для соединения стальных деталей E = 2,1 105 МПа,μ = 0,3 |

|

||||||||||

|

p d |

1+(d1 / d )2 |

|

1+(d / d2 )2 |

|

||||||

N = |

|

|

|

|

|

+ |

|

|

|

. |

(5.16) |

E |

|

/ d ) |

2 |

1−(d / d2 ) |

2 |

||||||

|

1−(d1 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

По полученной величине N выбирается стандартная посадка, обеспечивающая такой минимальный натяг. На рис. 5.36 показаны поля допусков вала

Td и отверстия TD. Минимальный натяг Nmin есть разница между нижним отклонением вала и верхним отклонением отверстия (втулки): Nmin =ei − ES . Максимальный натяг Nmax =es − EI .

Рисунок 5.36

В этом случае на поверхностях контакта будет действовать максимальное давление pmax , величина которого определяется по формуле (5.16) при N = Nmax , и возникают максимальные значения напряжений в деталях соедине-

ния. Максимальное значение натяга обычно ограничивается условием отсутствия в соединяемых деталях пластических деформаций. Натяг вызывает в со-

единяемых деталях окружные σt и радиальные σr напряжения (рис. 5.37).

247

Наибольшие напряжения возникают у поверхностей контакта вала 1 и втулки

2.

Рисунок 5.37

Напряжения во втулке 2

σt |

|

= p d22 |

+ d 2 |

, |

σr = −p. |

|

2 |

d22 |

−d 2 |

|

2 |

Условие отсутствия пластических деформаций:

σt −σr ≤σT .

После подстановки значений σt |

и |

σr : |

|||

|

|

2 |

2 |

|

|

|

2 p |

|

≤σ |

|

|

1−(d / d2 )2 |

|

T |

|||

|

|

||||

Отсюда максимальное допустимое давление

pmax = σ2T 1−(d / d2 )2 .

Этому давлению соответствует максимальный натяг, вычисляемый. Для рассчитываемого соединения должна быть выбрана такая посадка, максимальный натяг при которой не будет превышать полученного значения.