- •5. ОСНОВЫ ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ МАШИН

- •5.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

- •5.2. СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

- •5.2.1. СВАРНЫЕ СОЕДИНЕНИЯ

- •5.2.1.1. Общие сведения

- •5.2.1.2. Основные типы и элементы сварных соединений

- •5.2.1.3. Расчет сварных соединений на прочность

- •5.2.2. СОЕДИНЕНИЯ ПАЙКОЙ

- •5.2.3. СОЕДИНЕНИЯ СКЛЕИВАНИЕМ

- •5.2.4. ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

- •5.2.4.1. Общие сведения

- •5.2.5.2. Расчет заклепочных соединений

- •5.2.5. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

- •5.2.5.1. Общие сведения

- •5.2.5.2. Геометрические параметры резьбы

- •5.2.5.3.Основные типы резьб

- •5.2.5.4. Стандартные крепежные детали

- •5.2.5.5. Расчет резьбовых соединений на прочность

- •5.2.6. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

- •5.2.6.1. Общие сведения

- •5.2.6.2. Разновидности шпоночных соединений

- •5.2.6.3. Расчет шпоночных соединений

- •5.2.7. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

- •5.2.7.1. Общие сведения

- •5.2.7.2. Разновидности шлицевых соединений

- •5.2.7.3. Расчет шлицевых соединений

- •5.2.8. ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА

- •5.2.9. СОЕДИНЕНИЯ ШТИФТОВЫЕ И С НАТЯГОМ

- •5.2.10. СОЕДИНЕНИЯ КЛЕММОВЫЕ И КОНИЧЕСКИМИ СТЯЖНЫМИ КОЛЬЦАМИ

- •5.2.11. УПРУГИЕ ЭЛЕМЕНТЫ

- •5.2.11.1. Общие сведения

- •5.2.11.2. Порядок расчета пружин сжатия и растяжения

- •5.3. ВВЕДЕНИЕ В ТЕОРИЮ ВЫСШЕЙ ПАРЫ

- •5.3.1. Теорема о высшей кинематической паре

- •5.3.2. Механизмы с высшими кинематическими парами

- •5.4. ЗУБЧАТЫЕ МЕХАНИЗМЫ

- •5.5.1. Простые зубчатые механизмы

- •5.5.2. Пространственные механизмы с высшей кинематической парой

- •5.5.3. Плоские зубчатые механизмы

- •5.4.4. Эвольвента окружности и ее свойства

- •5.5.5. Эвольвентное зацепление и его свойства

- •5.5.6. Эвольвентные зубчатые колеса и их параметры

- •5.5.7. Методы получения формообразующей поверхности профилей зубьев

- •5.5. Исходный контур и исходный производящий контур

- •5.6. Виды зубчатых колес

- •5.7. Интерференция зубчатых колес

- •5.7.1. Блокирующий контур

- •5.7.2. Показатели качества зубчатых механизмов

- •5.8. ОБЩИЕ СВЕДЕНИЯ О МЕХАНИЧЕСКИХ ПЕРЕДАЧАХ

- •5.9. ЦИЛИНДРИЧЕСКИЕ ПРЯМОЗУБЫЕ ПЕРЕДАЧИ ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

- •5.9.1. Материалы зубчатых колес

- •5.9.2. Силы в зацеплении прямозубых передач

- •5.9.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •5.9.4. Расчет на контактную прочность

- •5.9.5. Расчет на изгиб

- •5.10. ЦИЛИНДРИЧЕСКИЕ КОСОЗУБЫЕ ПЕРЕДАЧИ

- •5.10.1. Общие сведения

- •5.10.2. Эквивалентное колесо

- •5.10.3. Силы в зацеплении

- •5.10.4. Расчеты на прочность

- •5.11. КОНИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

- •5.11.1. Общие сведения

- •5.11.2. Основные геометрические соотношения

- •5.11.3. Эквивалентное колесо

- •5.11.4. Силы в зацеплении

- •5.11.5. Расчет на контактную прочность

- •5.11.6. Расчет на изгиб

- •5.12. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

- •5.12.1. Общие сведения

- •5.12.2. Классификация червячных передач

- •5.12.4. Передаточное число

- •5.12.5. Силы в зацеплении

- •5.12.6. Материалы червячной пары

- •5.12.7. Расчет на прочность червячных передач

- •5.12.8. Тепловой расчет

- •5.13. РЕДУКТОРЫ

- •5.13.1. Общие сведения

- •5.13.2. Классификация редукторов

- •5.13.3. Зубчатые редукторы

- •5.14. ОСНОВНЫЕ ПОНЯТИЯ О РЕМЕННЫХ ПЕРЕДАЧАХ

- •5.15.1. Общие сведения

- •5.15.2. Основные геометрические соотношения ременных передач

- •5.15.3. Силы в передаче

- •5.15.4. Скольжение ремня по шкивам. Передаточное число

- •5.15.5. Напряжения в ремне

- •5.15.6. Тяговая способность ременных передач

- •5.15. ЦЕПНЫЕ ПЕРЕДАЧИ

- •5.15.1. Общие сведения

- •5.15.2. Приводные цепи

- •5.15.3. Звездочки

- •5.15.4. Передаточное число цепной передачи

- •5.15.5. Основные геометрические соотношения в цепных передачах

- •5.15.6. Силы в ветвях цепи

- •5.15.7. Расчет передачи роликовой (втулочной) цепью

- •5.15.8. Расчет передачи зубчатой цепью

- •5.16. ВАЛЫ, ОСИ, ПОДШИПНИКИ, МУФТЫ

- •5.16.1. ВАЛЫ И ОСИ

- •5.16.1.1. Общие сведения

- •5.16.1.2. Конструктивные элементы. Материалы валов и осей

- •5.16.1.3. Критерии работоспособности валов и осей

- •5.16.1.4. Проектировочный расчет валов

- •5.16.1.5. Проверочный расчет валов

- •5.16.1.6. Расчет осей

- •5.16.2. ПОДШИПНИКИ КАЧЕНИЯ

- •5.16.2.1. Общие сведения

- •5.16.2.2. Классификация и условные обозначения подшипников качения

- •5.16.2.3. Основные типы подшипников качения и материалы деталей подшипников

- •5.16.2.4. Расчет (подбор) подшипников качения на долговечность

- •5.16.3. МУФТЫ

- •5.16.3.1. Общие сведения

- •5.16.3.2. Неуправляемые муфты

- •5.16.3.3. Управляемые муфты

- •5.16.3.4. Самоуправляемые муфты

361

ющих и сжимающих сил пренебрегают. Проектировочный расчет осей на статическую прочность выполняют аналогично расчету балок с шарнирными опорами обычными методами сопротивления материа-

лов, задаваясь при этом длинами участков осей в зависимости от конструкции узла.

Расчет неподвижных осей ведут в предположении изменения напряжений изгиба по отнулевому циклу – самому неблагоприятному из всех знакопостоянных циклов. Для осей, изготовленных из среднеуглеродистых сталей (Ст5, Ст6, 45 и др.), допускаемое напряжение изгиба [σ0 ]И =100...160 Н/мм2 .

Меньшие значения рекомендуют при значительных концентрациях напряжений.

Напряжения во вращающихся осях изменяются по симметричному циклу, для них принимают [σ−1 ]И = (0,5...0,6) [σ0 ]И . Если ось в расчетном се-

ченииимеетшпоночнуюканавку,тополученныйдиаметрувеличиваютна10% и округляют до ближайшего большего стандартного значения.

Проверочный расчет осей на сопротивление усталости и изгибную жесткость ведут аналогично расчету валов при Mk =0.

5.16.2. ПОДШИПНИКИ КАЧЕНИЯ

5.16.2.1. Общие сведения

Подшипники качения (рис. 5.110) представляют собой готовый узел, основнымиэлементамикоторогоявляютсятелакачения– шарики3илиролики, установленные между кольцами 1 и 2 и удерживаемые на определенном расстоянии друг от друга сепаратором 4. При работе подшипника тела качения катятся по желобам колец – дорожкам качения. Одно из колец подшипника (как правило наружное) в большинстве случаев неподвижно. Распределение радиальной нагрузки между телами качения, находящимися в нагруженной зоне (ограниченной дугой не более 180°), неравномерно (рис. 5.111) вследствие неодинаковых контактных деформаций колец и различных тел качения. На размер зоны нагружения и неравномерность распределения нагрузки оказывают влияние величина радиального зазора в подшипнике и жесткость корпуса.

362

Рисунок 5.110. Шариковый радиальный од- |

Рисунок 5.111. Схема распределения |

радиальной нагрузки между телами каче- |

|

норядный подшипник |

ния в подшипнике |

|

Вотдельныхслучаяхдляуменьшениярадиальныхразмеровподшипника кольца отсутствуют, и тела качения катятся по дорожкам качения, образованным непосредственно на цапфе и в корпусе (в блоке зубчатых колес). Твердость, точность и шероховатость поверхности дорожек качения должны быть такими же, как у подшипниковых колец.

Подшипники качения стандартизованы и широко распространены во всех отраслях машиностроения. Их изготавливают в больших количествах на крупных специализированных заводах.

Достоинства подшипников качения. 1. Сравнительно малая стоимость вследствие массового производства. 2. Малые потери на трение и незначительный нагрев при работе (потери на трение при пуске и при установившемся режиме работы практически одинаковы). 3. Высокая степень взаимозаменяемости,чтооблегчаетмонтажиремонтмашин.4. Малыйрасходдефицитныхцветных металлов при изготовлении и смазочного материала при эксплуатации. 5. Малые осевые размеры, простота монтажа и эксплуатации.

Недостатки. 1. Большие радиальные размеры. 2. Высокая чувствительность к ударным и вибрационным нагрузкам.

3. Большое сопротивление вращению, шум и низкая долговечность при высоких частотах вращения.

5.16.2.2. Классификация и условные обозначения подшипников качения

363

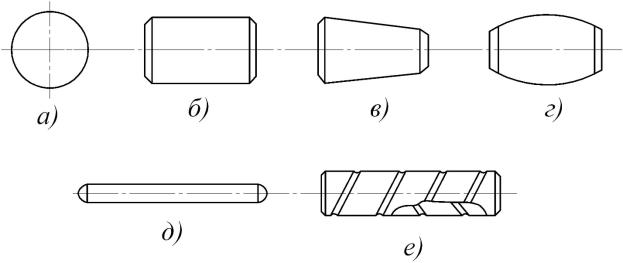

Рисунок 5.112. Тела качения подшипников

Подшипники качения классифицируют по следующим основным при знакам:

по форме тел качения (рис. 5.112) – шариковые (а) и роликовые, при-

чем последние могут быть с цилиндрическими (б), коническими (в), бочкообразными (г), игольчатыми (д) и витыми (е) роликами;

по направлению действия воспринимаемой нагрузки – радиальные, ра-

диально-упорные, упорные и упорно-радиальные; почислурядовтелкачения– однорядные,двухрядныеимногорядные;

по основным конструктивным признакам – самоустанавливающиеся

(например,сферическиесамоустанавливаютсяпринеточномугловомрасположении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с ци-

линдрическим или конусным отверстием внутреннего кольца и др.

Деление подшипников в зависимости от направления действия воспринимаемой нагрузки носит в ряде случаев условный характер. Например, широко распространенный шариковый радиальный однорядный подшипник успешно применяют для восприятия не только комбинированных (совместно действующих радиальной и осевой), но и чисто осевых нагрузок, а упорно-ра- диальные подшипники обычно используют только для восприятия осевых нагрузок.

5.16.2.3. Основные типы подшипников качения и материалы деталей подшипников

Шариковый радиальный однорядный подшипник (рис. 5.113) самый распространенный в машиностроении. Предназначен для восприятия в основ-

364

ном радиальной нагрузки. Желобчатые дорожки качения позволяют воспринимать осевые нагрузки, действующие в обоих направлениях вдоль оси вала. Обеспечивает осевое фиксирование вала в двух направлениях. Он дешев, допускаетдостаточнобольшойперекосвнутреннегокольцаотносительнонаруж-

ного (до 0°10'). При одинаковых габаритных размерах работает с меньшими потерями на трение и при большей частоте вращения вала, чем подшипники всех других конструкций.

Шариковый радиальный сферический двухрядный подшипник

(рис. 5.113) предназначен в основном для радиальной нагрузки. Одновременно с радиальной может воспринимать небольшую осевую нагрузку обоих направлений. Дорожка качения на наружном кольце обработана по сфере. Поэтому подшипник способен работать при значительном (до 2.30) перекосе внутреннего кольца относительно наружного. Способность самоустанавливаться и определяет область его применения.

Рисунок 5.113.

1 – Шариковый радиальный однорядный подшипник

2 – Шариковый радиальный сферический двухрядный подшипник

3 – Роликовый радиальный сферический двухрядный подшипник

Роликовый радиальный сферический двухрядный подшипник

(рис. 5.113) имеет ту же характеристику,что и шариковый сферический, но об-

ладаетнаибольшейгрузоподъемностьюизвсехдругихподшипниковтакихже габаритных размеров.

Роликовыйрадиальный подшипник с короткими цилиндрическими роликами (рис. 5.114, а) воспринимает большие радиальные нагрузки, обладает значительно большей радиальной грузоподъемностью, чем шариковый

365

радиальный однорядный равных габаритных размеров. Допускает осевое взаимное смешение колец. Чувствителен к относительному перекосу внутреннего и наружного колец (при перекосе возникает концентрация напряжений у краев ролика). Подшипник устанавливают на жестких коротких валах при повышенных требованиях к соосности посадочных мест. Применяют в качестве «плавающих опор» (для валов шевронных шестерен и др).

При необходимости осевой фиксации вала, нагруженного незначительной осевой силой одного направления, применяют подшипники с бортом на наружном кольце (рис. 5.114, б), а для осевой фиксации в двух направлениях

– подшипникисоднимбортомнавнутреннемкольцеиплоскимупорнымкольцом (рис. 5.114, в).

Роликовый радиальный игольчатый однорядный подшипник

(рис. 5.115) воспринимает только радиальную нагрузку. При сравнительно небольшихдиаметральныхразмерахобладает высокойрадиальнойгрузоподъемностью. Из-за отсутствия сепаратора характеризуется высокими потерями на трение между иглами и низкой предельной частотой вращения. Перекос внутреннего кольца относительно наружного недопустим. Обычно используют для

работы в режиме качателъного движения.

Шариковый радиально-упорный однорядный подшипник(рис. 16.9)

предназначен для восприятия комбинированных (радиальных и осевых) нагрузок. Способность воспринимать осевую нагрузку зависит от угла контакта а: с увеличением угла контакта возрастает воспринимаемая подшипником односторонняяосеваянагрузка.Подшипники,смонтированныепопарно,воспринимаютосевыесилы,действующиевобоихнаправлениях.Примонтажетребует регулировки осевого зазора.

Роликовый конический подшипник (рис. 5.116) воспринимает одно-

временно радиальную и одностороннюю осевую нагрузки. Обладает большой грузоподъемностью.Поприменениювмашиностроениистоитнавторомместе после шариковых радиальных однорядных. Чувствителен к относительному перекосу внутреннего и наружного колец. Подшипники устанавливают попарно на жестких коротких валах при повышенных требованиях к соосности посадочных мест. Применяют при средних и низких частотах вращения. При монтаже требует регулировки осевого зазора.

Шариковый упорный подшипник (рис. 5.115, а) воспринимает одно-

стороннююосевую нагрузку.Длявосприятия осевыхсилпопеременновобоих направлениях устанавливают двойной упорный подшипник (рис. 5.116, б). Во избежание заклинивания шариков от действия центробежных сил этот подшипник применяют при средней и низкой частоте вращения.

Материалы деталей подшипников. Тела качения и кольца изготов-

ляют из специальных шарикоподшипниковых высокоуглеродистых хромистых сталей ШХ15, Ш20СГ, а также из цементуемых легированных сталей 18ХГТ, 20Х2Н4А. Кольца имеют твердость Н = 61…66HRС3, тела качения Н = 63.67 HRC. Витые ролики изготовляют навиванием из стальной полосы.

366

1 – Рисунок 5.114. Роликовый радиальный подшипник с короткими цилиндрическими роликами (а, б, в)

2 – Рисунок 5.115. Роликовый радиальный игольчатый однорядный подшипник 3 – Рисунок 5.115. Шариковый упорный подшипник

Материалы деталей подшипников. Тела качения и кольца изготов-

ляют из специальных шарикоподшипниковых высокоуглеродистых хромистых сталей ШХ15, Ш20СГ, а также из цементуемых легированных сталей 18ХГТ, 20Х2Н4А. Кольца имеют твердость Н = 61…66HRС3, тела качения Н = 63.67 HRC. Витые ролики изготовляют навиванием из стальной полосы.

Сепараторы чаще всего штампуют из мягкой углеродистой стали. Для высокоскоростных подшипников сепараторы изготовляют массивными (см. рис. 5.116) из текстолита, фторопласта, латуни, бронзы. Материалы перечислены в порядке увеличения быстроходности подшипников.