- •5. ОСНОВЫ ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ МАШИН

- •5.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

- •5.2. СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

- •5.2.1. СВАРНЫЕ СОЕДИНЕНИЯ

- •5.2.1.1. Общие сведения

- •5.2.1.2. Основные типы и элементы сварных соединений

- •5.2.1.3. Расчет сварных соединений на прочность

- •5.2.2. СОЕДИНЕНИЯ ПАЙКОЙ

- •5.2.3. СОЕДИНЕНИЯ СКЛЕИВАНИЕМ

- •5.2.4. ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

- •5.2.4.1. Общие сведения

- •5.2.5.2. Расчет заклепочных соединений

- •5.2.5. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

- •5.2.5.1. Общие сведения

- •5.2.5.2. Геометрические параметры резьбы

- •5.2.5.3.Основные типы резьб

- •5.2.5.4. Стандартные крепежные детали

- •5.2.5.5. Расчет резьбовых соединений на прочность

- •5.2.6. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

- •5.2.6.1. Общие сведения

- •5.2.6.2. Разновидности шпоночных соединений

- •5.2.6.3. Расчет шпоночных соединений

- •5.2.7. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

- •5.2.7.1. Общие сведения

- •5.2.7.2. Разновидности шлицевых соединений

- •5.2.7.3. Расчет шлицевых соединений

- •5.2.8. ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА

- •5.2.9. СОЕДИНЕНИЯ ШТИФТОВЫЕ И С НАТЯГОМ

- •5.2.10. СОЕДИНЕНИЯ КЛЕММОВЫЕ И КОНИЧЕСКИМИ СТЯЖНЫМИ КОЛЬЦАМИ

- •5.2.11. УПРУГИЕ ЭЛЕМЕНТЫ

- •5.2.11.1. Общие сведения

- •5.2.11.2. Порядок расчета пружин сжатия и растяжения

- •5.3. ВВЕДЕНИЕ В ТЕОРИЮ ВЫСШЕЙ ПАРЫ

- •5.3.1. Теорема о высшей кинематической паре

- •5.3.2. Механизмы с высшими кинематическими парами

- •5.4. ЗУБЧАТЫЕ МЕХАНИЗМЫ

- •5.5.1. Простые зубчатые механизмы

- •5.5.2. Пространственные механизмы с высшей кинематической парой

- •5.5.3. Плоские зубчатые механизмы

- •5.4.4. Эвольвента окружности и ее свойства

- •5.5.5. Эвольвентное зацепление и его свойства

- •5.5.6. Эвольвентные зубчатые колеса и их параметры

- •5.5.7. Методы получения формообразующей поверхности профилей зубьев

- •5.5. Исходный контур и исходный производящий контур

- •5.6. Виды зубчатых колес

- •5.7. Интерференция зубчатых колес

- •5.7.1. Блокирующий контур

- •5.7.2. Показатели качества зубчатых механизмов

- •5.8. ОБЩИЕ СВЕДЕНИЯ О МЕХАНИЧЕСКИХ ПЕРЕДАЧАХ

- •5.9. ЦИЛИНДРИЧЕСКИЕ ПРЯМОЗУБЫЕ ПЕРЕДАЧИ ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

- •5.9.1. Материалы зубчатых колес

- •5.9.2. Силы в зацеплении прямозубых передач

- •5.9.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •5.9.4. Расчет на контактную прочность

- •5.9.5. Расчет на изгиб

- •5.10. ЦИЛИНДРИЧЕСКИЕ КОСОЗУБЫЕ ПЕРЕДАЧИ

- •5.10.1. Общие сведения

- •5.10.2. Эквивалентное колесо

- •5.10.3. Силы в зацеплении

- •5.10.4. Расчеты на прочность

- •5.11. КОНИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

- •5.11.1. Общие сведения

- •5.11.2. Основные геометрические соотношения

- •5.11.3. Эквивалентное колесо

- •5.11.4. Силы в зацеплении

- •5.11.5. Расчет на контактную прочность

- •5.11.6. Расчет на изгиб

- •5.12. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

- •5.12.1. Общие сведения

- •5.12.2. Классификация червячных передач

- •5.12.4. Передаточное число

- •5.12.5. Силы в зацеплении

- •5.12.6. Материалы червячной пары

- •5.12.7. Расчет на прочность червячных передач

- •5.12.8. Тепловой расчет

- •5.13. РЕДУКТОРЫ

- •5.13.1. Общие сведения

- •5.13.2. Классификация редукторов

- •5.13.3. Зубчатые редукторы

- •5.14. ОСНОВНЫЕ ПОНЯТИЯ О РЕМЕННЫХ ПЕРЕДАЧАХ

- •5.15.1. Общие сведения

- •5.15.2. Основные геометрические соотношения ременных передач

- •5.15.3. Силы в передаче

- •5.15.4. Скольжение ремня по шкивам. Передаточное число

- •5.15.5. Напряжения в ремне

- •5.15.6. Тяговая способность ременных передач

- •5.15. ЦЕПНЫЕ ПЕРЕДАЧИ

- •5.15.1. Общие сведения

- •5.15.2. Приводные цепи

- •5.15.3. Звездочки

- •5.15.4. Передаточное число цепной передачи

- •5.15.5. Основные геометрические соотношения в цепных передачах

- •5.15.6. Силы в ветвях цепи

- •5.15.7. Расчет передачи роликовой (втулочной) цепью

- •5.15.8. Расчет передачи зубчатой цепью

- •5.16. ВАЛЫ, ОСИ, ПОДШИПНИКИ, МУФТЫ

- •5.16.1. ВАЛЫ И ОСИ

- •5.16.1.1. Общие сведения

- •5.16.1.2. Конструктивные элементы. Материалы валов и осей

- •5.16.1.3. Критерии работоспособности валов и осей

- •5.16.1.4. Проектировочный расчет валов

- •5.16.1.5. Проверочный расчет валов

- •5.16.1.6. Расчет осей

- •5.16.2. ПОДШИПНИКИ КАЧЕНИЯ

- •5.16.2.1. Общие сведения

- •5.16.2.2. Классификация и условные обозначения подшипников качения

- •5.16.2.3. Основные типы подшипников качения и материалы деталей подшипников

- •5.16.2.4. Расчет (подбор) подшипников качения на долговечность

- •5.16.3. МУФТЫ

- •5.16.3.1. Общие сведения

- •5.16.3.2. Неуправляемые муфты

- •5.16.3.3. Управляемые муфты

- •5.16.3.4. Самоуправляемые муфты

291

n

l

S p |

n |

n

n

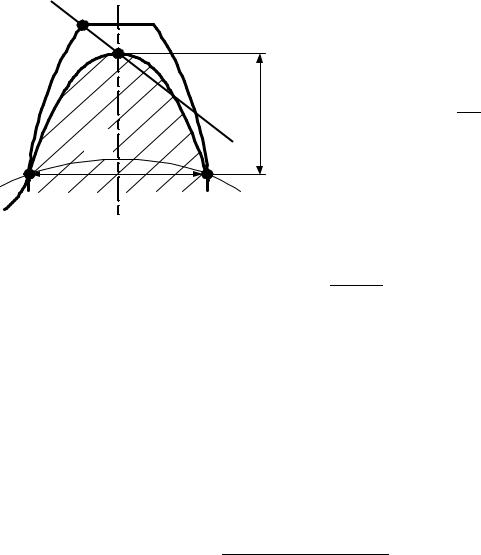

Рисунок 5.66 – Схема определения

коэффициента формы зуба

Коэффициент удельного давле-

ния характеризует влияние геометрической формы профиля зуба на контактную прочность:

ϑ = m ,

ρп

где ρп − приведенный радиус

кривизны контактирующих эвольвент, мм:

ρп = ρρ11±ρρ22 ,

здесь ρ1 и ρ2 − радиусы кривизны профилей в контактной точке, знак

«+» относится к цилиндрическим зубчатым механизмам с внешним зацеплением, а «-» − к цилиндрическим зубчатым механизма с внутренним зацеплением.

Значения коэффициент удельного давления зависят от вида зацепления и места контакта профилей зубьев колес. Для прямозубого цилиндрического зубчатого механизма с внешним зацеплением коэффициент удельного давления в полюсе коэффициент определяется по выражению:

ϑ = z1 z2 tg2(αxΣ) cos(α),

w

где xΣ – суммарный коэффициент относительного смещения, α – угол профиля зубьев, αw – угол зацепления.

5.8. ОБЩИЕ СВЕДЕНИЯ О МЕХАНИЧЕСКИХ ПЕРЕДАЧАХ

Механическими передачами, в дальнейшем просто передачами, называютмеханизмы,передающиеэнергиюдвигателяисполнительномуорганумашины.

Передавая механическую энергию, передачи одновременно могут выполнять одну или несколько из следующих функций:

а) понижать (или повышать) частоту вращения, соответственно повышая (или понижая) вращающий момент;

292

б) преобразовывать один вид движения в другой (вращательное в поступательное, равномерное в прерывистое и т.д.);

в) регулировать частоту вращения рабочего органа машины; г) реверсировать движение (прямой и обратный ход);

д) распределять энергию двигателя между несколькими исполнительными органами машины.

Внастоящем курсе рассмотрены только наиболее распространенные из механических передач.

Классификация передач. В зависимости от принципа действия все механические передачи делят на две группы:

1)передачи зацеплением – зубчатые, червячные, цепные;

2)передачи трением – фрикционные, ременные. Передачи трением имеют повышенную изнашиваемость рабочих поверхностей, так как в них неизбежно проскальзывание одного звена относительно другого.

Взависимости от способа соединения ведущего и ведомого звеньев раз-

личают:

а)передачинепосредственногоконтакта– зубчатые,червячные,фрикционные;

б) передачи гибкой связью – цепные, ременные. Передачи гибкой связью допускают значительные расстояния между ведущим и ведомым валами.

5.9. ОСНОВНЫЕ ПОНЯТИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ Общие сведения

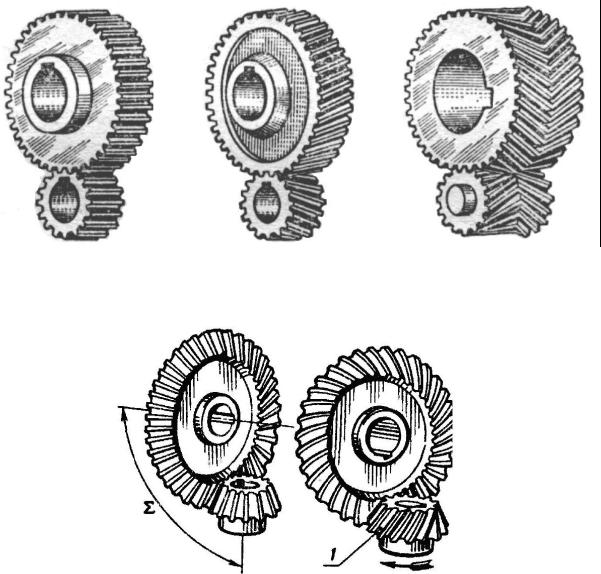

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес (рис. 5.67, a-в). Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Термин «зубчатое колесо» относят как к шестерне, так и к колесу. Параметрам шестерни приписывают индекс 1, колеса – индекс 2.

Достоинства зубчатых передач:

1.Высокая надежность;

2.Малые габариты;

3.Большой ресурс;

4.Высокий КПД;

5.Сравнительно малые нагрузки на валы и подшипники;

6.Постоянство передаточного числа;

7.Простота обслуживания. Недостатки:

1.Относительно высокие требования к точности изготовления и монтажа;

2.Шум при больших скоростях.

Классификация. В зависимости от взаимного расположения геометриче-

ских осей валов зубчатые передачи бывают: цилиндрические – при параллельных осях (рис. 5.67, а-в); конические – при пересекающихся осях

293

(рис. 5.68, а, б); винтовые – при скрещивающихся осях (рис. 5.47). Винтовые зубчатые передачи отличают повышенное скольжение в зацеплении и низкая нагрузочная способность, поэтому они имеют ограниченное применение.

а) |

|

|

в) |

б) |

|||

Рисунок 5.67. Цилиндрические зубчатые передачи внешнего зацепления

а) б)

Рисунок 5.68. Конические зубчатые передачи: а – прямозубая; б – с круговым зубом

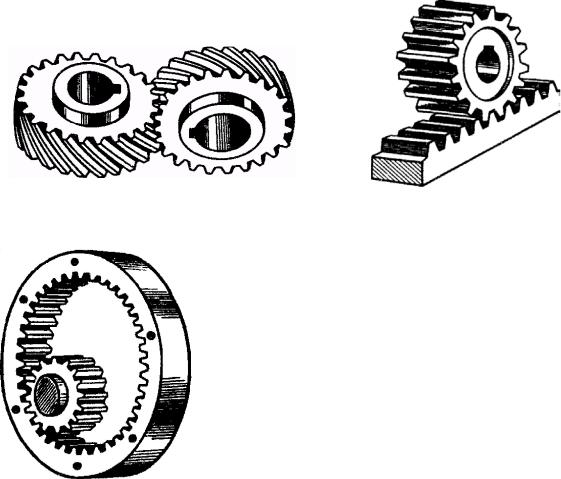

Для преобразования вращательного движения в поступательное и наоборот применяют реечную передачу (рис. 5.70), которая является частным случаем цилиндрической зубчатой передачи. Рейку рассматривают как зубчатое колесо, диаметр которого увеличен до бесконечности.

В зависимости от расположения зубьев на ободе колес различают (см. рис. 5.67) передачи: прямозубые (а), косозубые (б), шевронные (в) и с круговыми зубьями (см. рис, 5.68, б).

294

В зависимости от формы профиля зуба передачи бывают: эвольвентные, с зацеплением Новикова, циклоидальные. Преимущественное применение имеет эвольвентное зацепление, которое было предложено Л. Эйлером в 1760 г.

Рисунок 5.69. Винтовая зубчатая передача |

Рисунок 5.70. Реечная передача |

Рисунок 5.71. Цилиндрическая прямозубая передача внутреннего зацепления

Взависимости от взаимного расположения ко-

лес зубчатые передачи бывают внешнего (см. рис. 5.67) и внутреннего (рис. 5.71) зацепления. Ниже рассмотрены передачи внешнего зацепления, как наиболее распространенные.

Взависимости от конструктивного исполнения различают закрытые и открытые зубчатые передачи.

Закрытые передачи помещены в пыле- и влагонепроницаемые корпуса и работают в масляной ванне (зубчатое колесо погружают в масло на глубину до ⅓ радиуса). В открытых передачах зубья колес работают всухую или при периодическом смазывании пластичным смазочным материалом и не защищены от влияния внешней среды.

В зависимости от числа ступеней зубчатые пере дачи бывают одно- и

многоступенчатые прямозубая передача внутреннего зацепления.

5.9. ЦИЛИНДРИЧЕСКИЕ ПРЯМОЗУБЫЕ ПЕРЕДАЧИ ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

5.9.1. Материалы зубчатых колес

Выборматериалазубчатыхколесзависитотназначенияпередачииусловий ее работы. Чаще всего применяют стали, реже – чугуны и пластмассы.