- •Содержание.

- •Введение.

- •Аннотация.

- •1. Срок службы приводного устройства.

- •2. Выбор двигателя. Кинематический расчет. Расчет привода.

- •2.1. Определение номинальной мощности и номинальной частоты вращения двигателя.

- •3. Выбор материала зубчатых передач.

- •4.Расчет зубчатых передач редукторов.

- •Расчет закрытой цилиндрической зубчатой передачи.

- •Расчет открытых передач.

- •Расчет открытой цилиндрической зубчатой передачи.

- •6. Расчет нагрузки валов.

- •6.1 Силы в зацеплении закрытой передачи

- •6.2 Силы в зацеплении открытой передачи.

- •7. Разработка чертежа общего вида редуктора.

- •7.1 Определение размеров ступеней валов одноступенчатых редукторов.

- •7.2 Предварительный выбор подшипников.

- •8. Расчетная схема валов редуктора.

- •8.1. Определение реакций в опорах подшипников.

- •8.2. Построение эпюр изгибающих и крутящих моментов.

- •9. Поверочный расчет подшипников

- •Разработка чертежа общего вида привода.

- •Конструирование зубчатых колес.

- •Выбор соединения колеса с валом.

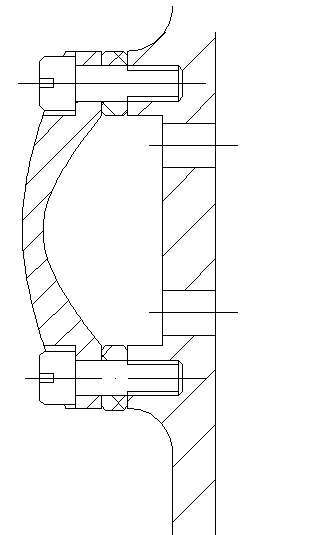

- •Конструирование подшипниковых узлов.

- •10.5 Конструирование корпуса редуктора

- •10.6 Конструирование элементов открытых передач

- •10.7 Выбор муфт.

- •10.8 Смазывание.

- •11. Проверочные расчеты.

- •11.1 Проверочный расчет шпонок.

- •11.2 Проверочный расчет стяжных винтов подшипниковых узлов.

- •11.3 Проверочный расчет валов

- •Список используемой литературы.

10.6 Конструирование элементов открытых передач

Элементы звездочки |

Размер |

Значение |

Обод |

Ширина зуба |

|

Радиус закругленного зуба |

|

|

Расстояние от вершины зуба до линии центров дуг закругления |

|

|

Угол скоса и фаска зуба |

|

|

Радиус закругления |

|

|

Диск |

Толщина |

|

Ступица |

Диаметр внутренний |

|

Диаметр наружный |

|

10.7 Выбор муфт.

В проектируемых приводах применены компенсирующие разъемные муфты нерасцепляемого класса в стандартном исполнении.

Для соединения выходных концов двигателя и быстроходного вала редуктора, установленных, как правило, на общей раме, применены упругие втулочно-пальцевые муфты и муфты со звездочкой.

Для конструируемого редуктора выбираем втулочно-пальцевую муфту.

Применяемая муфта обеспечивает надежную работу привода с минимальными дополнительными нагрузками, компенсируя неточности взаимного расположения валов вследствие неизбежных осевых, радиальных и угловых смещений.

10.8 Смазывание.

Смазывание

зубчатых и червячных зацеплений и

подшипников применяют в целях защиты

от коррозии, снижения коэффициента

трения уменьшения износа, отвода тепла

и продуктов износа от трущихся

поверхностей, снижения шума и вибраций.

Для редукторов общего назначения

применяют непрерывное смазывание жидким

маслом картерным непроточным способом

(окунанием).

Смазывание

зубчатых и червячных зацеплений и

подшипников применяют в целях защиты

от коррозии, снижения коэффициента

трения уменьшения износа, отвода тепла

и продуктов износа от трущихся

поверхностей, снижения шума и вибраций.

Для редукторов общего назначения

применяют непрерывное смазывание жидким

маслом картерным непроточным способом

(окунанием).

По таблице 10.29 выбираем масло И-Г-А-68.

Определение

количества масла. Для одноступенчатых

редукторов при смазывании объем масляной

ванны определяют из расчета 0,4…08 л на

1 кВт передаваемой мощности. Исходя из

мощности выбранного двигателя, принимаем

количество масла 2,5л.

Определение

количества масла. Для одноступенчатых

редукторов при смазывании объем масляной

ванны определяют из расчета 0,4…08 л на

1 кВт передаваемой мощности. Исходя из

мощности выбранного двигателя, принимаем

количество масла 2,5л.

Определение уровня масла. В

цилиндрических редукторах при окунании

в масляную ванну колеса, уровень масла

рассчитывают:

![]() ,

где m- модуль зацепления,

d2-диаметр вершин

зубьев колеса.

,

где m- модуль зацепления,

d2-диаметр вершин

зубьев колеса.

![]() .

.

Исходя из особенностей конструкции корпуса редуктора, выбираем круглый маслоуказатель.

11. Проверочные расчеты.

11.1 Проверочный расчет шпонок.

Призматические шпонки, применяемые в проектируемых редукторах, проверяют на смятие. Проверке подлежат шпонка на тихоходном валу под элементом открытой передачи, и одна шпонка на быстроходном валу- под полумуфтой.

Условие прочности

![]() ,

,

![]()

Где Ft-окружная сила на шестерне или колесе, Н;

Асм=(0,94h-t1)lp- площадь смятия, мм2, здесь lp=l-b- рабочая длина шпонки, определенная на конструктивной компоновке.

Проверим на смятие шпонку на тихоходном валу, где Ft=4880,5 Н, а Асм=(0,94h-t1)l-b=(6,58-4)32=70,56 мм2 ;

![]() ;

;

11.2 Проверочный расчет стяжных винтов подшипниковых узлов.

Стяжные винты подшипниковых узлов

наиболее ответственные резьбовые детали редуктора, расположенные попарно около

отверстий под подшипники. Их назначение-

воспринимать силы, передаваемые на

крышку редуктора внешними кольцами

подшипников.

редуктора, расположенные попарно около

отверстий под подшипники. Их назначение-

воспринимать силы, передаваемые на

крышку редуктора внешними кольцами

подшипников.

Винты изготовляют из стали 35, класса

прочности 6.8 (первое число, умноженное

на 100, определяем предел прочности

![]() ;

произведение чисел,

умноженное на 10, определяем предел

текучести-

;

произведение чисел,

умноженное на 10, определяем предел

текучести-

![]() ).

).

Стяжные винты рассчитывают на прочность

по эквивалентным напряжениям на

совместное действие растяжения и

кручения

![]() :

:

,

,

где Fp- расчетная сила затяжки винтов, обеспечивающих нераскрытие стыка под нагрузкой, Н,

![]() .

.

Здесь FB=0,5Ry- сила, воспринимаемая одним стяжным винтом, Н, где Ry- большая из реакций в вертикальной плоскости в опорах подшипников быстроходного или тихоходного вала; К3- коэффициент затяжки, К3- 1,25…2- при постоянной нагрузке; х- коэффициент основной нагрузки, х=0,2…0,3 – для соединения стальных или чугунных деталей без прокладок;

А- площадь опасного сечения винта, мм2:

;

;

где

![]() -

расчетный диаметр винта; d2-

наружный диаметр винта; р- шаг резьбы;

-

расчетный диаметр винта; d2-

наружный диаметр винта; р- шаг резьбы;

Проверим стяжной винт М10-6gх40.68.028:

Определяем площадь опасного сечения:

;

;

Определяем расчетную силу затяжки болтов:

![]() ;

;

Определяем эквивалентные напряжения:

.

.