- •Введение

- •1 Анализ передаточного механизма

- •1.1 Кинематические расчеты. Выбор электродвигателя

- •1.2 Анализ результатов расчета на эвм

- •2 Эскизное проектирование редуктора

- •2.1 Диаметры быстроходного вала

- •2.2 Диаметры тихоходного вала

- •2.3 Выбор типа подшипников

- •2.4 Схема установки подшипников в редукторе

- •2.5 Расстояния между деталями

- •3 Конструирование редуктора

- •3.1 Корпус редуктора

- •3.2 Цилиндрические зубчатые колеса внутреннего зацепления

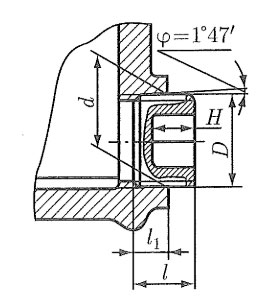

- •Крышки подшипников

- •Звездочки цепной передачи

- •Шайбы концевые

- •Сливные отверстия

- •Опорная часть корпуса

- •Проушина

- •Смазывание передач

- •Конструирование приводного вала

- •Диаметры приводного вала

- •Выбор типа подшипника

- •Корпус подшипника

- •Крышка подшипника

- •6 Расчет соединений

- •6.1 Расчет шпонок

- •Соединение с натягом

- •Расчет подшипников

- •7.1 Определение реакций в подшипниках на быстроходном валу

- •8.2 Расчет подшипников быстроходного вала на динамическую грузоподъемность

- •Определение реакций в подшипниках на тихоходном валу

- •Расчет подшипников тихоходного вала на динамическую грузоподъемность

- •Определение реакций в подшипниках на приводном валу

- •Расчет подшипников приводного вала на динамическую грузоподъемность

- •Уточненный расчёт валов

- •Расчет на статическую прочность

- •Расчет на сопротивление усталости

- •Расчет муфт

- •Список использованной литературы

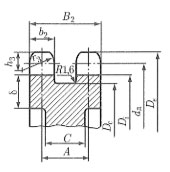

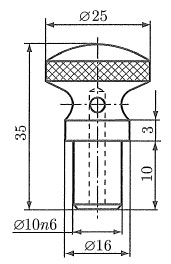

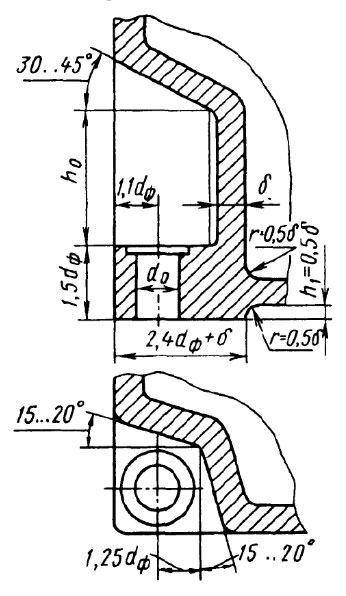

Звездочки цепной передачи

Рис. 16 Звездочка

Ведущая звездочка

- делительный

диаметр

- делительный

диаметр

– диаметр выступов

– диаметр выступов

– диаметр впадин

– диаметр впадин

– диаметр обода

– диаметр обода

– ширина зуба

звездочки

– ширина зуба

звездочки

– расстояние между

рядами цепи

– расстояние между

рядами цепи

– число рядов цепи

– число рядов цепи

– ширина венца

– ширина венца

– диаметр ролика

цепи

– диаметр ролика

цепи

- радиус закругления

зуба

- радиус закругления

зуба

– координата

центра радиуса

– координата

центра радиуса

– толщина обода

– толщина обода

– толщина диска

– толщина диска

- диаметр ступицы

звездочки

- диаметр ступицы

звездочки

Ведомая звездочка

- делительный

диаметр

- делительный

диаметр

– диаметр окружности

выступов

– диаметр окружности

выступов

– диаметр окружности

впадин

– диаметр окружности

впадин

– диаметр обода

– диаметр обода

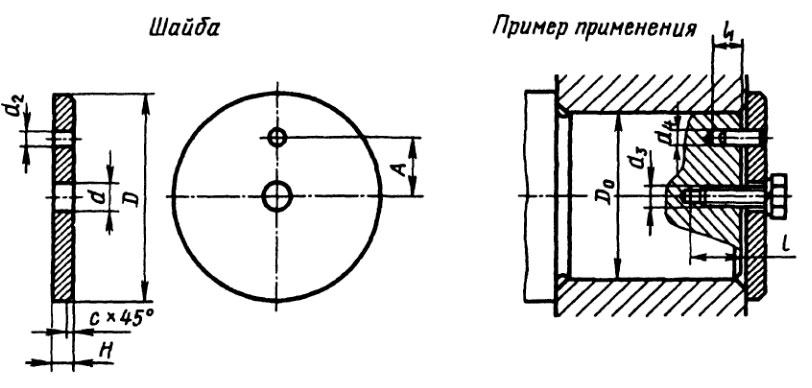

Шайбы концевые

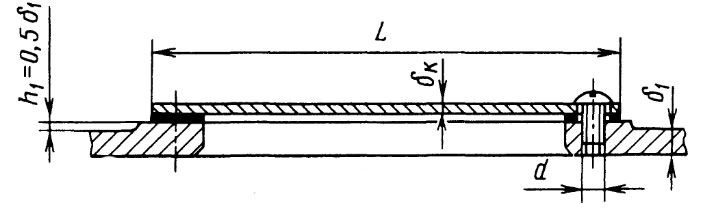

Для фиксирования звездочки цепной передачи в осевом направлении применяют шайбу концевую (см. рисунок 17).

Рис. 17 Шайба концевая

Сливные отверстия

Наиболее часто в редукторах используют картерную систему смазывания, при которой корпус является резервуаром для масла. Масло заливают через верхний люк (см. рисунок 18).

Винты располагаются на расстоянии друг от друга:

Под крышкой располагают уплотняющую прокладку из технической резины марки МБС толщиной 2…3 мм.

Рис. 18 Люк

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин в его верхних точках. Наибольшее применение находят отдушины (см. рисунок 18).

Рис. 19 Отдушина

При работе передачи

масло постепенно загрязняют продукты

изнашивания, оно стареет - свойства его

ухудшаются. Поэтому масло периодически

меняют. Для слива масла в корпусе

выполняют сливное отверстие (см. рисунок

19), закрываемое пробкой. Сливное отверстие

должно быть достаточно большого диаметра.

Его располагают ниже уровня днища. Чтобы

масло из корпуса можно было слить без

остатка, дно корпуса выполняют с уклоном

в сторону сливного отверстия. Внутри

корпуса у самого отверстия предусматривают

местное углубление для выхода инструмента,

которым обрабатывают отверстие. Толщина

днища в месте углубления должна оставаться

без изменения. Выбираем пробку K1/2’’

21,2.

в сторону сливного отверстия. Внутри

корпуса у самого отверстия предусматривают

местное углубление для выхода инструмента,

которым обрабатывают отверстие. Толщина

днища в месте углубления должна оставаться

без изменения. Выбираем пробку K1/2’’

21,2.

Рис. 20 Пробка

Конструктивные размеры:

Опорная часть корпуса

Наиболее рациональной является опорная поверхность корпуса, выполненная в виде отдельных платиков, расположенных в районе установки болтов или шпилек (см. рисунок 21).

Рис. 21. Опорная часть корпуса

Диаметр винта крепления редуктора к плите (раме):

Число z

винтов крепления редуктора к плите

принимают в зависимости от межосевого

расстояния

(мм) тихоходной ступени: z

= 4 при

(мм) тихоходной ступени: z

= 4 при

.

.

Диаметр отверстия

под болт крепления к плите (табл. 17.1

[1]):

Диаметр цековки

под головку болта:

Глубина цековки:

Высота ниши при креплении болтами:

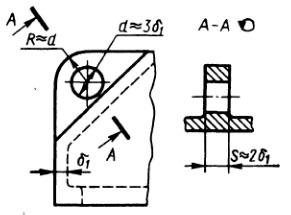

Проушина

Для подъема и транспортирования крышки корпуса и редуктора в сборе применяют проушины, отливая их заодно с крышкой. По рисунку 22 проушина выполнена в виде ребра с отверстием.

Рис. 22 Проушина