- •Введение

- •1 Кинематический и силовой расчет привода

- •1.1 Выбор электродвигателя

- •1.2 Определение силовых и кинематических параметров валов привода

- •2 Расчет передач

- •2.1 Расчет зубчатой передачи редуктора

- •1.2.1.1 Выбор материала для зубчатых колес редуктора

- •2.2.1.2 Проектный расчет передачи

- •3.2.1.3 Проверка расчетных контактных напряжений

- •4.2.1.4 Проверка расчетных напряжений изгиба

- •8.2.2.2 Определение межосевого расстояния а и расчетной длины ремня.

- •9.2.2.3 Определение угла обхвата ремнем ведущего шкива .

- •10.2.2.4 Определение силы предварительного натяжения одного клинового ремня

- •11.2.2.5 Конструирование шкивов

- •3 Расчет и конструирование валов

- •4 Силовая схема нагружения валов

- •5 Приближенный расчет валов

- •5.1 Приближенный расчет быстроходного вала

- •5.2 Приближенный расчет тихоходного вала

- •5.3 Проверочный расчет валов

- •6 Расчет шпоночных соединений

- •7 Расчет и конструирование подшипниковых узлов

- •7.1 Проверочный расчет подшипников быстроходного вала

- •7.2 Проверочный расчет подшипников тихоходного вала

- •8 Смазывание зацеплений

- •8.1 Выбор смазочной жидкости

- •8.2 Описание уплотнений подшипниковых опор

- •9 Выбор муфты

- •10 Конструирование рамы

- •11 Выбор посадок

- •12 Сборка и регулировка редуктора

- •13 Техника безопасности

- •Заключение

- •Список использованных источников

8.2 Описание уплотнений подшипниковых опор

В качестве уплотнительного устройства применяем резиновые армированные манжеты по ГОСТ8752-79. Резиновые армированные однокромочные манжеты с пружиной предназначены для уплотнения валов. Манжеты работают в минеральных маслах, воде, дизельном топливе при избыточном давлении до 0,05 МПа, скорости до 20 м/с и температуре от -60°С до +170°С в зависимости от группы резины.

9 Выбор муфты

Для передачи вращающего момента от выходного вала редуктора к приводному валу согласно заданию назначаем муфту упругую втулочно-пальцевую по ГОСТ 21424-75.

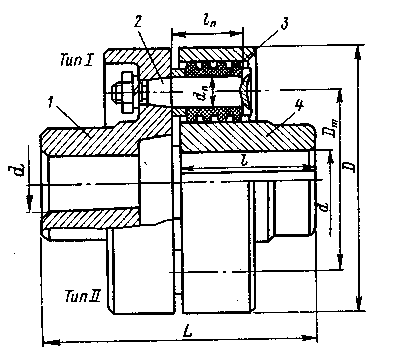

Рисунок 9.1 - Упругая втулочно–пальцевая муфта

Упругая втулочно-пальцевая муфта передает усилие через резиновые фасонные втулки 3, взаимодействующие с поверхностями отверстий одной из полумуфт 4 и стальными пальцами 2, установленными в другой полумуфте 1.

Муфта допускает радиальные смещения валов 0,2 - 0,5 мм, осевые – 1 – 5 мм и угловые до 1° в зависимости от типоразмера.

Выбираем по табл. 11.5 [2] муфту с допускаемым крутящим моментом

[Т] = 500 Н*м.

Муфту выбираем из таблиц по расчетному моменту

Где

kp-коэффициент

режима работы муфты. kp=1,15-1,4

при спокойной нагрузке.

kp=1,15-1,4

при спокойной нагрузке.

Выбираем

муфту: Муфта 200-40-1 ГОСТ 21424-93.

Выбираем

муфту: Муфта 200-40-1 ГОСТ 21424-93.

Таблица 9 - Конструктивные размеры МУВП

d, мм |

D, мм |

Dm, мм |

dn, мм |

ln, мм |

n |

L не более, мм |

40 |

170 |

120 |

18 |

70 |

6 |

169 |

10 Конструирование рамы

Установочные плиты и рамы предназначены для объединения механизмов привода в установку, монтируемую на фундамент.

Конфигурацию и размеры сварной рамы определяют при выполнении компоновочного чертежа привода. Можно рекомендовать следующую последовательность его выполнения.

В верхней части чертежа в масштабе вычерчивают контур электродвигателя.

В соединении с валом электродвигателя вычерчивают муфту. Вал редуктора соединяют с другой полумуфтой и вычерчивают контур редуктора с указанием положения фундаментальных лап. В результате выясняется разность высот центров осей электродвигателя редуктора h0 и расстояния между болтами их крепления к плите (раме) lб.

На главном виде вычерчивают контур плиты (рамы) и приступают к конструированию рамы (плиты) на виде сверху. Для этого в контурах электродвигателя и редуктора наносят центры и контуры опорных поверхностей (фундаментальных лап). Опорные поверхности под лапы электродвигателя и редуктора на плите (раме) выделяют в виде приливов (платиков) и подвергают механической обработке. Ширину и длину приливов (платиков) назначают больше ширины и длины опорных поверхностей электродвигателя и редуктора

Высота рамы Н в значительной мере определяющую жесткость, назначают в зависимости от L

По этому размеру принимают ближайший больший размер швеллера №10.

Для крепления рамы к полу цеха применяют фундаментные болты, их расположение определяют при проектировании рамы. Диаметр и число фундаментных болтов принимают следующими:

Таблица 10.1 - выбор фундаментных болтов

Длина рамы L, мм |

До 700 |

700…1000 |

1000…1500 |

Диаметр болтов, мм |

16 |

18…20 |

22…24 |

Минимальное число болтов |

4 |

6 |

8 |

Окончательно принимаем 8 болтов.

Ориентировочное расстояние между болтами должно быть равно 300…500 мм. При сложной конфигурации рамы число болтов может быть увеличено.

Глубина заложения болта Н=150…300 мм, для болта Н≈20d.