Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

3 |

|

|

|

|

|

|

|

|

|

T2 |

103 |

|

|

|

|||

|

|

|

|

|

||||

dв6 := |

|

|

= 18 |

Примем |

dв6 := 30 |

мм (с учетом стандарта диаметров внутренней обоймы |

||

|

|

|||||||

|

|

0.2 |

τadm |

|

|

|

||

|

|

|

|

|

||||

подшипников ГОСТ 8338-75)

примем dв7 := 42 мм (принимая из ряда стандарных диаметров ГОСТ 6639-69)

dв8 := 54 мм (принимая из ряда стандарных диаметров ГОСТ 6639-69) dв9 := dв8 = 54 ìì

dв10 := dв6 = 30 ìì

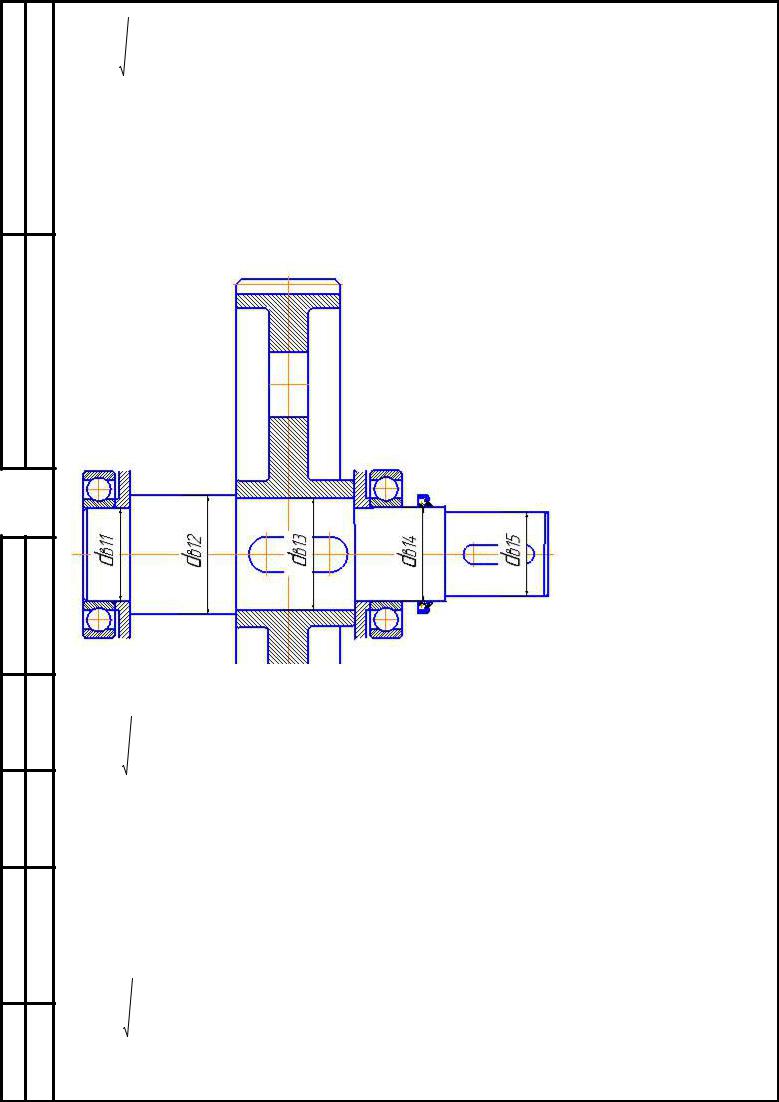

5.3 Вал 3 - ведомый вал зубчатой цилиндрической передачи(ступень 2) и ведущий вал цепной передачи(ступень 3) Конструкция вала - выполнен раздельно от звездочки 3 ступени и раздельно от ведомого колеса. 2 ступени

Диаметðû:

Выходного конца τadm := 24 ÌÏà - тихоходного вала

3 |

|

|

|

|

|

|

|

|

T3 |

103 |

|

|

|||

|

|

|

|||||

dв15 := |

|

|

|

= 30 Примем |

dв15 := 50 |

мм (принимая из ряда стандарных диаметров ГОСТ 6639-69) |

|

|

|

||||||

|

|

0.2 |

τadm |

|

|

||

|

|

|

|||||

примем dв14 := 55 мм (с учетом сдантарта диаметров внутренней обоймы подшипников ГОСТ 8338-75)

примем dв13 := 62 мм (принимая из ряда стандарных диаметров ГОСТ 6639-69)

dв12 := 70 мм (принимая из ряда стандарных диаметров ГОСТ 6639-69)

dв11 := dв14 = 55 ìì

5.3 Вал 4 - вал цепной передачи передачи и барабана (ступень 3) Конструкция колеса - выполнен отдельно от ведомой звездочки ступени 3 Диаметры:

Выходного конца τadm := 25 ÌÏà - тихоходного вала

|

3 |

|

|

|

|

|

|

|

|

||

|

T4 103 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||

|

dв16 := |

|

= 50 |

Примем |

dв16 := 60 |

ìì |

|||||

|

|

||||||||||

|

|

|

0.2 τadm |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

5.4 Выбор подшипников под вал 1 Примем радиальный роликовый подшипник 42306 ГОСТ 8338-75

посадочный диаметр внутренней обоймы dв2 = 30 мм посадочный диаметр наружней обоймы dв2Н := 72 ìì

ширина 19 мм статическая грузоподъемность С01 := 20 êÍ

динамическая грузоподъемность С1 := 36.9 кÍ

5.5 Выбор подшипников под вал 2 Примем радиальный шариковый подшипник 306 ГОСТ 8338-75

посадочный диаметр внутренней обоймы dв6 = 30 мм посадочный диаметр наружней обоймы dв6Н := 72 ìì

ширина 19 мм статическая грузоподъемность С02 := 14 êÍ

динамическая грузоподъемность С2 := 28 кÍ

5.6 Выбор подшипников под вал 3 Примем радиальный шариковый подшипник 412 ГОСТ 8338-75

посадочный диаметр внутренней обоймы dв14 = 55 мм посадочный диаметр наружней обоймы dв6Н := 170 ìì

ширина 32 мм статическая грузоподъемность С03 := 74 êÍ

динамическая грузоподъемность С3 := 115 кÍ

5.7 Выбор подшипников под вал 4

Примем радиальный шариковый подшипник 211 ГОСТ |

8338-75 |

||||

посадочный диаметр внутренней обоймы |

dв16 = 60 |

|

ìì |

||

посадочный диаметр наружней обоймы |

d |

в16Н := 100 |

|

|

|

|

ìì |

||||

ширина 34 мм |

|

|

|

|

|

|

|

|

|||

статическая грузоподъемность С04 := 25 кН динамическая грузоподъемность С4 := 43 кÍ

6 Основные размеры элементов корпуса редуктора. Толщина стенки основания и крышки редуктора:

L := |

da21 |

+ |

|

da22 |

+ |

da31 |

+ |

da32 |

= 329.9 |

|

ìì |

|

|

|||||||||||||||

2 |

|

|

|

|

2 |

|

|

2 |

|

2 |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

:= 3 |

|

|

= 6.9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ìì |

|

|

|

||||||||||||

б |

L |

|

|

ìì |

примем |

б |

ос |

:= 8 |

|

|

|

|||||||||||||||||

ос |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

бкр := бос |

= 8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

ìì |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Диаметр фундаментальных болтов: |

|

|

|

|

|

|||||||||||||||||||||||

|

:= 2 3 |

|

= 13.8 |

|

|

|

|

|

|

|

ìì |

|||||||||||||||||

d |

L |

ìì |

|

|

примем |

d |

ф. |

:= 18 |

||||||||||||||||||||

ф |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр болтов: у подшипников |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

dпод := 0.7 dф. = 12.6 |

ìì |

|

примем |

dпод := 14 |

ìì |

|||||||||||||||||||||||

соединяющих основание с крышкой dосн := dпод = 14 ìì

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

Лист

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

Толщина нижнего фланца крышки b1.. := 1.5 бос = 12 мм

Толщина рёбер крышки

m1 := 0.8 бос = 6.4 мм примем m1 := 10 мм

δфл := dпод = 14 мм - толщина фланца по разъему

bфл := 1.5 dпод = 21 мм - ширины фланца без стяжных болтов δф := 1.5 dф = 20.7 мм толщина лапы фундаментального болта примем δф := 20 мм

a := 170 мм - наибольший радиус колеса

Ha := 1.06 a = 180 мм высота центров цилиндрических редукторов примем Ha := 210 мм

rmin := 0.25 бос = 2 мм - радиус сопряжения элементов корпуса 1min := 0.5 бос = 4 мм - зазор между торцами зубчатых колес

2min := 0.8 бос = 6.4 мм - зазор между торцом колеса и внутренними деталями

3min := 1.25 бос = 10 мм - зазор междувершиной большего колеса и стенкой корпуса

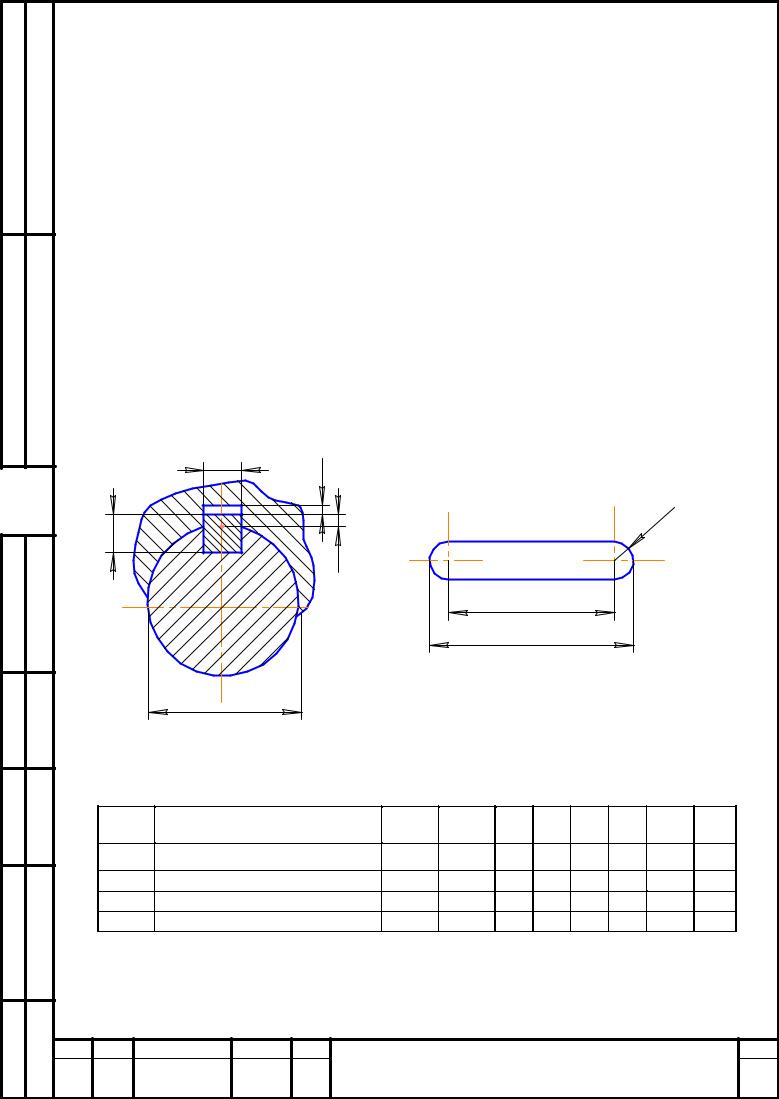

7 Подбор и проверка шпонок.

7.1 Выбор шпонок.

|

в |

|

|

|

|

|

|

|

|

|

t2 |

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

t1 |

|

|

|

|

|

|

r |

|

|

|

|

|

|

lр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

рис. 7 Шпоночное соединение |

|

|

|

|

|

|

|

|

Таблица 7.1 |

|

|

|

|

|

|

|

|

|

Вал |

Место установки |

d |

dср |

b |

h |

t1 |

t2 |

L |

lр |

1 |

Под муфту (хвостовик) |

25 |

25 |

8 |

7 |

4 |

3.3 |

32 |

24 |

2 |

Под зубчатое колесо. |

42 |

42 |

12 |

8 |

5 |

3,3 |

40 |

28 |

3 |

Под зубчатое колесо. |

62 |

62 |

18 |

11 |

7 |

4,4 |

56 |

38 |

4 |

Под муфту (хвостовик) |

50 |

50 |

14 |

9 |

5.5 |

3.8 |

70 |

56 |

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

7.2 Проверка шпонок на смятие: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

2 T 103 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

σсмятия = |

|

|

|

|

|

|

|

|

≤ σadm |

|

см [1. 170] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

d(h − t1) (l − b) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h -высота шпонки, мм; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

t1 -глубина паза вала, мм; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

l |

-длина шпонки, мм; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

b |

-ширина шпонки, мм; |

|

σadm := 175 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

при стальной ступице |

|

МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

σсмятия_1 := |

|

|

|

|

2 T1 103 |

|

σadm = 175 |

|

|

|

|

|

|

|

|

|

|

|||||||||||

Хвостовик входной: |

|

|

|

|

|

|

= 11 |

< |

МПа |

|

|

|

|

|

|

|

|

|||||||||||||||

|

25 (7 − 4) (32 − 8) |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Под колесо 2, 1 передачи 2 шпонки: |

|

σсмятия_2 := |

|

2 T2 103 |

|

|

|

= 7 |

< |

|

σadm = 175 |

МПа |

|

|

||||||||||||||||||

|

|

2 42 (8 − 5) (40 − 12) |

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Под колесо 3, 2 передачи 2 шпонки: |

σсмятия_3 := |

|

2 T3. 103 |

= 159 |

< |

σadm = 175 |

МПа |

|

|

|||||||||||||||||||||||

|

2 62 (11 − 7) (56 − 18) |

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

Хвостовик выходной 2 шпонки: |

σсмятия_5 := |

|

|

|

2 T3. 103 |

|

= 153 |

< |

|

σadm = 175 |

|

МПа |

|

|

||||||||||||||||||

2 50 (9 − 5.5) (70 − 14) |

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

8.Расчет валов и проверка подшипников на долговечность.

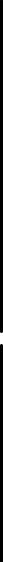

8.1Расчет вала 1 и проверка подшипников на долговечность

8.1.1 Исходные данные AB1 := 115 мм

BC1 := 42 мм

CD1 := 92 мм

BE1 := −19 мм

Ft1 := Ft2 = 1210 Н Fa1 := −Fa2 = −172 Н Fr1 := Fr2 = 445 Н

8.1.2 Рассчетаем реакции опор. |

|||||||||||||||

ΣMy (C) |

= 0 |

|

|

|

|

|

|

|

|

|

|

|

|||

−Fa1 BE1 − |

Fr1 BC1 |

− RyA1 (AB1 + BC1 + CD1) = 0 |

|||||||||||||

|

:= |

|

−Fa1 BE1 − Fr1 |

|

BC1 |

= −88.2 |

|

|

|||||||

RyA1 |

|

|

H |

||||||||||||

|

|

AB1 + BC1 |

+ |

CD1 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|||||||

RyC1 |

:= −RyA1 − Fr1 = −357 |

H |

|

|

|||||||||||

ΣMx (C) |

= 0 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

−Ft1 BC1 − |

RxA1 (AB1 + BC1 + CD1) = 0 |

|

|||||||||||||

|

:= |

|

|

−Ft1 BC1 |

|

|

|

= −204 |

|

|

|

||||

RxA1 |

|

|

|

|

|

Н |

|||||||||

|

AB1 + BC1 + |

|

|

|

|||||||||||

|

|

|

CD1 |

|

|

|

|

|

|||||||

|

:= −RxA1 − Ft1 = −1006 |

|

|

||||||||||||

RxC1 |

Н |

||||||||||||||

|

:= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

RzA1 |

0 |

Н |

|

|

|

|

|

|

|

|

|

|

|||

RzC1 := Fa1 = −172.4 |

|

Н |

|

|

|

|

|

|

|

|

|||||

8.1.3 Рассчетаем значение моментов в характерных точках по оси х. MxA1 := 0 Нм

MxC1 := 0 Нм MxD1 := 0 Нм

MxB1L := (RyA1 AB1 − Fa1 BE1 + RyC1 BC1) 10−3 = −28 Нм

MxB1R := (RyA1 AB1 + Fa1 BE1 + RyC1 BC1) 10−3 = −21.8 Нм

8.1.4 Рассчетаем значение моментов в характерных точках по оси y. MyA1 := 0 Нм

MyC1 := 0 Нм MyD1 := 0 Нм

MyB1 := (RxA1 AB1 + RxC1 BC1) 10−3 = −65.7 Нм

8.1.4 Рассчитаем суммарный изгибающий момент для всех точек. MΣ1 :=

My12 + Mx12

My12 + Mx12

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

Лист

|

8.1.5 Расчетная схема вала ¹1 |

|

|

|

|||

Перв. примен. |

|

|

|

|

|

|

|

|

|

|

|

|

Fr1 |

= 445 |

|

. № |

|

|

|

|

|

Fa1 |

= −172 |

|

|

|

|

|

|

RyC1 = −357 |

|

Справ |

|

= −88 |

|

|

|

||

RyA1 |

|

Ft1 |

= 1210 |

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|

|

RzC1 = −172 |

|

|

|

|

RzA1 |

= 0 |

RxC1 = −1006 |

|

|

|

RxA1 = −204 |

|

|

|||

|

|

|

|

|

|

||

|

|

|

0 |

|

|

100 |

200 |

дата |

Mx |

|

−10 |

|

|

|

|

|

−20 |

|

|

|

|

||

и |

|

|

|

|

|

|

|

Подпись |

|

|

−30 |

|

|

|

|

|

−20 0 |

|

|

100 |

200 |

||

|

|

|

|

||||

дубл. |

My |

−40 |

|

|

|

|

|

−60 |

|

|

|

|

|||

№ |

|

−80 |

|

|

|

|

|

Инв. |

|

|

|

|

|

||

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

№ |

Mz |

10 |

|

|

|

|

|

инв. |

5 |

|

|

|

|

||

Взам. |

|

|

|

|

|

|

|

|

|

0 |

|

|

100 |

200 |

|

|

|

|

|

|

|||

дата |

|

|

80 |

|

|

|

|

|

|

60 |

|

|

|

|

|

Подпись и |

Mu |

|

40 |

|

|

|

|

|

20 |

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

0 |

|

|

100 |

200 |

подл. |

|

|

|

|

|

|

Лист |

Инв. № |

|

|

|

|

|

|

|

Изм. Лист |

№ докум. |

Подпись Дата |

|

|

|||

|

|

|

|||||

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

8.1.4 Значение момента в опасном сечении: MΣb1 = 72 Нм

Расчет сечения ¹2(B).

Проверку статической прочности выполняют в целях предупреждения пластической деформации в период действия кратковременных перегрузок (например, при пуске, разгоне, реверсировании, торможении, срабатывание предохранительного устройства).В расчете используют коэффициент перегрузки Kп := 2.2

Расчет площади поперечного сечения в опасной точке вала.

A1 := π 4dв42 = 962 (мм2)

Расчет момента сопротивления на изгиб.

W1 := π 32dв43 = 4209 (мм3)

Расчет момента сопротивления на кручение.

Wк1 := π 16dв43 = 8418 (мм3)

Коэффициенты концентраций напряжений выберем из таблицы.

kσ1 := 1.75 -Коэффициент концентрации напряжения по изгибу (значение табличное). kτ1 := 1.5 -Коэффициент концентрации напряжения по кручению (значение табличное). Амплитуда цикла изменения напряжения изгиба

σa1 := MΣb1 = 0 (МПа) W1

Коэффициент влияния абсолютных размеров поперечного сечения материал вала - "Сталь углеродистая"

Kd1 := 0.904

Коэффициент влияния параметров шероховатости поверхности Обработка вала - "Обточка чистовая"

KF1 := 0.905

Коэффициент влияния параметров поверхностного упрочнения без упрочнения Kv1 := 1

Коэффициент снижения предела выносливости детали в рассматриваемом сечении при изгибе. |

||||||||||

Kσд1 := |

kσ1 |

1 |

|

|

|

1 |

|

|

||

|

|

+ |

|

|

|

− 1 |

|

= 2.04 |

|

|

Kd1 |

KF1 |

Kv1 |

|

|||||||

Коэффициент запаса прочности вала по |

нормальным напряжениям |

|||||||||

Sσ1 := |

410 |

|

|

|

= 11811 |

|

|

|

||

|

|

|

|

|

||||||

(σa1 Kσд1) |

|

|

|

|||||||

Коэффициент, характеризующий чувствительность материала вала к ассиметрии цикла и изменениям напряжения.

- Углеродистые стали с малым содержанием углерода ψτ2 := 0

Амплитуда цикла перемены напряжения При не реверсивной передаче

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

τa1 := T2 103 = 1.4 (МПа) 2Wк1

Постоянная составляющая напряжения кручения

При не реверсивной передаче τм1 := τa1 = 1.4

Коэффициент снижения предела выносливости при кручении |

||||||||||||||||||||||||||||||||||||||||||||||||||||

Kτд1 := |

|

kτ1 |

|

|

|

1 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

+ |

|

|

|

|

|

|

− |

|

1 |

|

|

|

|

= 1.8 |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

Kd1 |

|

KF1 |

Kv1 |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||

Коэффициент запаса по касательным |

напряжениям |

|||||||||||||||||||||||||||||||||||||||||||||||||||

Sτ1 := |

|

|

|

|

|

|

|

|

|

|

|

|

240 |

|

|

|

|

|

|

|

|

|

|

= 97 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

(τa1 Kτд1 + 0 τм1) |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

Общий запас сопротивления усталости |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||

S1 := |

|

|

|

|

Sσ1 Sτ1 |

|

|

= 97 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

Sσ12 + Sτ12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.5 < S1 ≤ 4 |

|

|

|

|

|

|

|

|

|||||||

Оптимальное соотношение: |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||

Проверка подшипников на долговечность для вала 1. |

||||||||||||||||||||||||||||||||||||||||||||||||||||

Исходные данные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

F |

:= |

|

|

|

|

RyA 2 |

+ RxA |

2 |

|

= 222 |

Н |

|||||||||||||||||||||||||||||||||||||||||

|

|

R11 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

F |

:= |

|

|

|

|

RyC 2 |

+ RxC |

2 |

|

|

= 1067 |

Н |

||||||||||||||||||||||||||||||||||||||||

|

|

R12 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

= 30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

dв2 |

|

|

- внутренний диаметр обоймы подшипника |

|||||||||||||||||||||||||||||||||||||||||||||||||

dв2Н = 72 |

|

|

- наружний диаметр обоймы подшипника |

|||||||||||||||||||||||||||||||||||||||||||||||||

n = 1.1 × 103 |

об/мин - частота вращения вала |

|||||||||||||||||||||||||||||||||||||||||||||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Fa1 |

|

|

= 172.4 |

|

|

Н - осевое усилие |

||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

V := 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

- вращается внутренее кольцо |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

Fa1 |

|

|

|

= 0.16 |

|

|

|

|

|

|

|

|

Fa1 |

|

|

= 8.621 × 10−3 |

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

V FR12 |

|

|

|

|

|

|

|

С01 |

3 |

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X, |

|

Y, |

|

e. |

|

по таблице 9.18 [1. 212] выберем коэффициенты |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

X := 1 |

|

|

|

Y := 0 |

|

|

|

e := 0.26 |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||

Вычислим эквивалентную динамическую нагрузку для каждого

так как |

|

Fa1 |

|

|

≥ e |

|

V FR12 |

||||||

|

|

|||||

KБ - Коэффициент динамической нагрузки, для всех видов редукторов KБ := 1.5

KТ - Температурный коэффициент. Зависит от рабочей температуры редуктора tраб := 60 KТ := 1 - выбирается из таблицы.

Pr := V FR KБ KТ

Pr1 := |

V FR11 KБ KТ |

= 334 |

H |

|

Pr2 := |

V FR12 KБ KТ |

= 1601 |

|

H |

Дальнейший расчет будем вести по наибольшей эквивалентной динамической нагрузке Определим скорректированный по уровню надежности и условиям применения расчетный ресурс (долговечность) подшипника:

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

Лист

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

k := |

10 |

- для роликовых подшипников. |

||||||||||

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

103 k |

|

6 |

|

|

|

|

||

|

|

|

|

|

|

|

||||||

L := |

|

1 |

|

|

|

10 |

|

= 203766 по заданию |

ts = 3 × 104 |

часов |

||

|

|

|

|

|||||||||

sah |

|

|

|

Pr2 |

|

60 |

n1 |

|

|

|||

|

|

|

|

|

||||||||

Ресурс соответствует заданию.

9. Тепловой расчет редуктора и выбор смазки

9.1 Условие работы редуктора без перегрева

t < [ t] = 60 îÑ

гäå

kt := 14 Âò/(ì2îС) - коэффициент теплопередачи, зависящий от подвижности воздуха в корпусе

|

|

L |

|

1.74 |

|

|

2 |

|

|

|

Ап := 12 |

|

|

|

= |

|

|

|

|

||

|

|

|

1.7 |

м - площадь теплоотдающей поверхности корпуса редуктора |

||||||

3 |

||||||||||

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

t := |

P4 103 |

(1 − 0.9) |

= 10.8 |

|

î |

|||||

|

|

|

|

|

|

|

Ñ |

|||

|

kt |

|

Ап |

|

|

|||||

|

|

|

|

|

|

|

||||

10. Смазка редуктора Условие работы редуктора без перегрева выполнено.

При минимальном количестве масла смазывание редуктора осуществляется погружением колеса на высоту зуба в масло - картерное смазывание. Подшипники смазываются тем же маслом, что и детали передач. При смазывании колёс погружением на подшипники качения попадают брызги масла, стекающего с колёс, валов и стенок корпуса.

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в смазку (масло), заливаемую внутрь корпуса до уровня, обеспечивающего погружение колеса

На конические хвостовики входного и выходного валов закладывают шпонки и надевают торообразные муфты.

Ввёртывают пробку маслоспускного отверстия с прокладкой и жезловой маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляя крышку винтами.

Собранный редуктор обкатывают и подвергают испытаниям на стенде по программе установленной техническими условиями.

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

Список используемой литературы

1.Чернавский С.А. Курсовое проектирование деталей машин: Учебно-справочное пособие для втузов 5-е изд., перераб. и доп. М.: Машиностроение, 1988. - 560с.

2.Дунаев П.Ф., Леликов О.П. Контруирование узлов и деталей машин: Учеб. пособие для машиностроит. Спец. Вузов. 4-е изд., перераб. и доп. М.: Высш.шк., 1985. 416 с., ил.

3.Детали машин. Проектирование: Справочное учебно-методическое пособие/ Л.В. Курмаз, А.Т. Скойбеда. – 2-е изд., испр.: М.: Высш. шк., 2005. – 309 с.: ил.

4. Чернавский С.А., Снесарев Г.А., Козинцов Б.С., Боков К.Н., Ицкович Г.М., Чернилевский Д.В. Проектирование механических передач: Учебно-справочное пособие для втузов 5-е изд., перераб. и доп. М.: Машиностроение, 1984. - 560с.,

Лист

Изм. Лист № докум. |

Подпись Дата |