- •Введение

- •1 Общий расчет привода

- •Примеры общего расчета привода

- •Результаты общего расчета привода с одноступенчатым червячным редуктором

- •2 Расчёт одноступенчатого редуктора с

- •2.1 Расчетная схема. Исходные данные

- •2.8 Проверочный расчет выходного вала цилиндрического прямозубого и косозубого редукторов

- •Суммарные реакции опор (реакции для расчета подшипников):

- •2.8.1.3 Определение изгибающих и крутящих моментов по длине вала

- •2.8.2.1 Расчетная схема. Исходные данные

- •2.8.2.2 Определение внешних нагрузок - реакций связей

- •2.8.2.3 Определение внутренних усилий в поперечных сечениях вала

- •2.8.2.4 Выбор материала. Расчет вала на статическую прочность

- •3 Расчет одноступенчатого редуктора

- •3.1 Расчетная схема. Исходные данные

- •3.2 Выбор материала и термической обработки колес

- •3.3 Допускаемые контактные напряжения

- •3.4 Допускаемые изгибные напряжения

- •3.5 Проектировочный расчет конической прямозубой передачи

- •3.5.1 Диаметр внешней делительной окружности колеса

- •3.5.2 Углы делительных конусов шестерни и колеса, конусное

- •3.5.3 Модуль передачи

- •3.5.4 Число зубьев конических колес

- •3.5.5 Фактически передаточное число

- •3.5.6 Размеры колес конической передачи

- •3.5.7 Силы в зацеплении

- •3.5.8 Степень точности зацепления

- •3.6 Проверочный расчет зубьев конического колеса

- •3.6.1 Проверка зубьев конического колеса по напряжениям изгиба

- •3.6.2 Проверка зубьев конического колеса по

- •3.7 Эскизное проектирование конической передачи

- •3.7.1 Проектировочный расчет входного вала

- •3.7.1.1 Расчетная схема. Исходные данные

- •3.7.1.2 Геометрические размеры входного вала

- •3.7.2 Проектировочный расчет выходного вала

- •3.7.2.1 Расчетная схема. Исходные данные

- •3.7.2.2 Геометрические размеры выходного вала

- •3.7.3 Выбор подшипников для валов

- •3.7.4 Эскизная компоновка передачи

- •3.8 Проверочный расчет выходного вала конического прямозубого

- •3.8.1 Расчетная схема. Исходные данные

- •3.8.3 Определение изгибающих и крутящих моментов по длине вала и построение эпюр Мх(z), Му(z), Мz(z)

- •3.8.4 Выбор материала. Расчет вала на статическую прочность

- •4 Расчет одноступенчатого редуктора

- •4.1 Расчетная схема. Исходные данные

- •4.2 Выбор материала червяка и колеса

- •Ожидаемая скорость скольжения, для данного задания

- •4.3 Допускаемые контактные напряжения

- •4.4 Допускаемые изгибные напряжения

- •4.5 Проектировочный расчет червячной передачи

- •4.5.1 Межосевое расстояние

- •4.5.2 Основные параметры передачи

- •4.5.3 Геометрические размеры червяка и колеса

- •4.5.4 Кпд передачи

- •4.5.5 Тепловой расчет передачи

- •4.5.6 Силы в зацеплении

- •4.5.7 Степень точности зацепления

- •4.6 Проверочный расчет зубьев колеса

- •4.6.1 Проверочный расчет по контактным напряжениям

- •4.6.2 Проверочный расчет по напряжениям изгиба зубьев

- •4.7 Эскизное проектирование червячной передачи

- •4.7.1.1 Расчетная схема. Исходные данные

- •4.7.1.2 Геометрические размеры вала и выбор подшипников

- •Диаметр вала (цапфы) под подшипники

- •4.7.3 Эскизная компоновка передачи

- •4.8 Проверочный расчет выходного вала червячного редуктора

- •4.8.1 Расчетная схема. Исходные данные

- •4.8.2 Определение внешних нагрузок – реакций связей

- •4.8.3 Определение внутренних усилий в поперечных сечениях вала

- •4.8.4 Выбор материала. Расчет вала на статическую прочность

- •5 Проверочный расчёт подшипников выходного

- •5.2 Методика расчёта роликового конического однорядного

- •5.2.2 Расчёт по динамической грузоподъемности

- •1.1 Расчётная схема. Исходные данные

- •1.2 Проверочный расчёт подшипника по динамической

- •2.1 Расчётная схема. Исходные данные

- •3.1 Расчётная схема. Исходные данные

- •3.2 Проверочный расчёт подшипника по динамической

- •6 Расчет соединения вал-ступица выходного вала

- •6.1 Расчетная схема. Исходные данные

- •6.3 Проверочный расчет шпоночного соединения на прочность

- •Примеры выбора шпонки и расчета соединения вал-ступица выходного вала редуктора

- •1.1 Расчётная схема. Исходные данные

- •1.3 Проверочный расчёт шпоночного соединения на прочность

- •2.1 Расчётная схема. Исходные данные

- •3.1 Расчётная схема. Исходные данные

- •3.3 Проверочный расчет шпоночного соединения на прочность

- •7 Выбор муфты входного вала

- •8 Эскизное проектирование корпуса редуктора

- •Толщина упорного буртика δ1 и толщина фланца δ2:

- •9 Сборка и особенности эксплуатации редуктора

- •10.1 Общие сведения

- •Отливки из высокопрочного чугуна с шаровидным графитом

- •Твердость и режимы отливок из антифрикционного чугуна (гост 1585-79)

- •Электродвигатели общего применения, асинхронные (переменного тока, закрытые, обдуваемые)

- •Электродвигатели общего применения, асинхронные

- •Технические данные двигателей постоянного тока серии 2п общепромышленного применения (напряжение 27в, закрытого

- •10.2 К расчету цилиндрических и конических зубчатых передач Материалы для изготовления зубчатых колес и варианты термической обработки (то)

- •Значения коэффициента ширины колеса по межосевому расстоянию в зависимости от положения колес, относительно опор

- •Нормальные модули mn цилиндрических зубчатых колес и окружные модули mte конических прямозубых колес

- •Степень точности передач по нормам плавности

- •Коэффициент формы зуба vf для эвольвентного

- •Коэффициенты формы зуба yf в зависимости от коэффициента смещения инструмента Хе1

- •10.3 К расчету червячных передач Материалы для изготовления червячных колес и их характеристики

- •Значения [σ]но для червячных колес из условия

- •Механические характеристики и значения [σ]fo

- •Сочетание модулей m и коэффициентов q диаметра червяка

- •Зависимости приведенного коэффициента трения f ' и угла трения ρ' между червяком и колесом от скорости скольжения Vs

- •Площадь поверхности охлаждения корпуса редуктора

- •Формулы для определения основных размеров червячной передачи

- •К эскизному проектированию передачи и редуктора

- •Основные размеры биметаллических втулок д ля подшипников скольжения (гост 24832-81), мм

- •Подшипники шариковые радиальные однорядные (гост 8338 - 75)

- •Подшипники шариковые радиально-упорные однорядные (гост 831-75)

- •Подшипники роликовые конические однорядные (гост 333 – 79)

- •Значения температурного коэффициента Кт для подшипников качения

- •Муфты втулочные со шпонками (размеры в мм)

- •Муфты фланцевые

- •Муфты упругие втулочно-пальцевые (мувп) (гост 21424-75) (размеры в мм)

- •Значения коэффициента режима работы для муфт

- •Соединения шлицевые (зубчатые) прямобочные по гост 1139 - 80 (размеры в мм)

- •Штифты конические (гост 3129 - 70), мм

- •Резиновые армированные манжеты для валов (гост 87-52-79), мм

- •На усталостную прочность

- •10.5 К расчету корпусных деталей редуктора

- •Толщина стенки δ стаканов подшипников в зависимости

- •Резьба метрическая (гост 24795 - 81), мм

- •Перечень основных стандартов по деталям машин

Толщина упорного буртика δ1 и толщина фланца δ2:

δ1 ≈ δ; δ2 ≈ 1,2δ.

Диаметр фланца стакана

Dф = D + 2δ + (4…4,4)d,

где D – наружный диаметр подшипника.

Диаметр d (мм) винтов для крепления стакана к корпусу и их число принимают по таблице 60 [Р. 10].

Чтобы обеспечить сопряжение торцов фланца стакана и корпуса по плоскости, на наружной цилиндрической поверхности стакана перед торцом фланца делают канавку.

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки привертные и закладные.

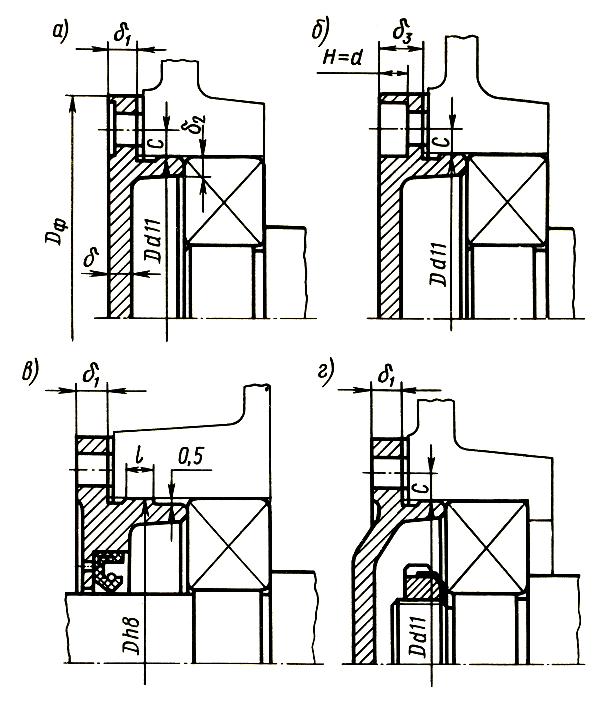

На рис. 8.5 а,б,в,г показаны основные конструкции привертных крышек (на рис. 8.5а,б,г – так называемых "глухих", а на рис.8.5в – отверстием для выходного конца вала).

Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник. Толщину стенки δ, диаметр d и число z винтов крепления крышки к корпусу в зависимости от этого параметра принимают по таблице 61 [Р. 10].

Размеры других конструктивных элементов крышки показанные на рис. 8.5 а,б,в,г) можно принимать:

толщину фланца при креплении крышки болтами δ1 ≈ 1,2δ;

толщину фланца при креплении крышки винтами с цилиндрическими головками, поставленными "впотай", δ3 ≈ Н + 0,8δ;

толщину центрирующего пояска δ2 = (0,9…1,0)δ;

диаметр фланца крышки Dф = D + (4,0…4,4)d;

расстояние от поверхности отверстия под подшипник до оси крепежного винта С ≈ d, где d – диаметр винта.

Рис. 8.5. Крышки подшипниковых узлов

При небольшом межосевом расстоянии фланцы двух крышек подшипников могут перекрывать друг друга. В этом случае у обеих крышек фланцы срезают, оставляя между срезами зазор 1… 2 мм.

8.3 Эскиз корпуса редуктора

Корпуса современных редукторов очерчены плоскими поверхностями, выступающие элементы (например, бобышки подшипниковых гнезд, ребра жесткости) устранены с наружных поверхностей и введены внутрь корпуса, лапы под болты крепления редуктора к плите (раме) не выступают за габариты корпуса, проушины для подъема и транспортирования редуктора отлиты за одно целое с корпусом.

Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов. Нижнюю часть называют корпусом, верхнюю – крышкой корпуса. Для стыковки корпуса и крышки по всему контуру плоскости разъема выполняют фланцы для соединения крышки с корпусом болтами или винтами.

На первом этапе проектирования, составляется эскиз корпуса редуктора с рассчитанными по заданию параметрами, с учётом размещения передач, подшипников, валов и других конструктивных элементов.

Корпуса червячных редукторов, например, конструируют двух исполнений: неразъемные (при аw ≈ 160 мм) с двумя окнами на боковых стенках, через которые при сборке вводят внутрь корпуса комплект вала с червячным колесом, и разъемные (плоскость разъема располагают горизонтально по оси вала червячного колеса).

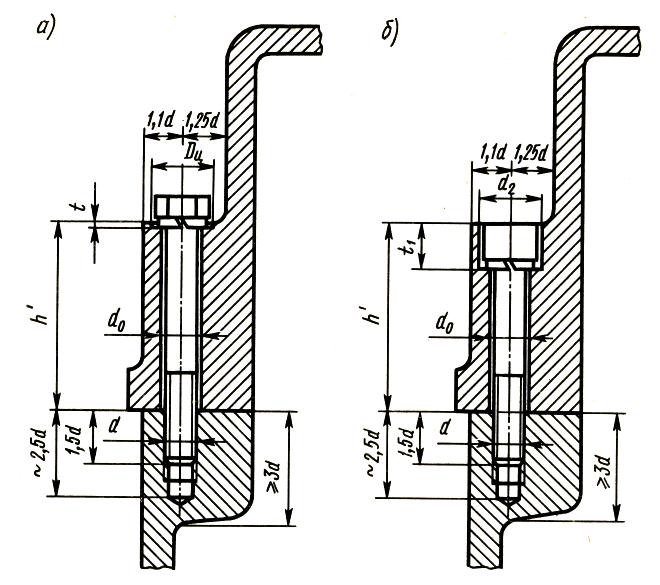

Боковые крышки неразъемных корпусов

центрируют по переходной посадке и

крепят к корпусу винтами (рис. 8.6). Диаметры

винтов рассчитывают по формуле d

= 1,25![]() ≥

6 мм, где Т – вращающий момент на тихоходном

(выходном) валу, Н∙м. Расстояние между

винтами ℓ ≈

10d.

≥

6 мм, где Т – вращающий момент на тихоходном

(выходном) валу, Н∙м. Расстояние между

винтами ℓ ≈

10d.

Рис. 8.6 Расчетные схемы (винтовых) болтовых соединений

Для удобства сборки диаметр Д отверстия окна выполняют на величину 2С = 2…5 мм больше максимального диаметра dам2 колеса. Чтобы добиться необходимой жесткости, боковые крышки выполняют с высокими центрирующими буртиками и с шестью радиально расположенными ребрами. Соединение крышек с корпусом уплотняют резиновыми кольцами круглого сечения.

На рис.8.7 приведен пример конструкций корпусов червячных редукторов с верхним расположением червяка. Размеры отдельных элементов корпусных деталей принимают по соотношениям, приведенным для цилиндрических редукторов.

Для увеличения жесткости червяка его опоры насколько возможно сближают. Места расположения приливов определяют прочерчиванием по соотношениям R1 = 0,5∙daм2 +2,3а; а ≈ δ; S1 = (0,15…0,2)D; D'ф = 1,25D + 10.

Рис. 8.7 Пример эскиза корпуса редуктора

Если боковые стороны редуктора оказываются достаточно протяженными, то помимо стяжных болтов в районе подшипниковых отверстий вала червячного колеса устанавливают дополнительно стяжные болты на фланцах меньшей толщины (см. рис. 8.6).

Расстояния между стяжными винтами ≈ 10d.

Для контроля правильности зацепления и расположения пятна контакта, а также для заливки масла в крышке корпуса предусматривают люк. При верхнем расположении червяка (см. рис. 8.7) через люк 1 в крышке корпуса невозможно наблюдать за зубьями колеса, так как их закрывает червяк. Поэтому в корпусе на узкой боковой стенке делают смотровое окно 2, через которое наблюдают за расположением пятна контакта на зубьях колеса при регулировке зацепления во время сборки редуктора. После сборки редуктора это окно закрывают крышкой, в которой может быть вмонтирован маслоуказатель.

Крепление крышки к корпусу в случае верхнего расположения червяка осуществляют винтами с цилиндрической головкой (или шпильками), установленными в нишах крышки (см. рис. 8.7).

8.4 Система смазки и уплотнения

Для смазывания передач применяют картерную систему. В корпус редуктора заливают масло так, чтобы в масляную ванну были погружены зубья колеса или витки червяка при нижнем расположении.

Принцип выбора масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло; чем выше окружная скорость колеса, тем меньше должна быть вязкость масла. Поэтому требуемую вязкость определяют в зависимости от контактного напряжения и окружной скорости колеса. Значение окружной скорости определяется по формуле:

V

=

![]() .

.

Масла, применяемые для зубчатых передач, и их характеристики приведены в таблице 55, а для червячных в таблице 56 [Р. 10]. В таблице 57 [Р. 10] приведены значения вязкости, применяемых масел.

Для слива масла при замене в корпусе предусматривают сливное отверстие, закрываемое пробкой.

Для наблюдения за уровнем масла в корпусе устанавливают указатели в виде круглых или удлиненных окошек или жезловых (щупы).

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнители и стыки. Чтобы избежать этого в верхних точках крышки устанавливают отдушины.

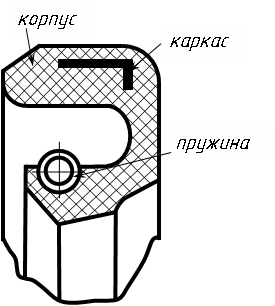

Для предохранения от вытекания смазочного материала из подшипниковых узлов и защиты их от внешнего воздействия применяются уплотнительные устройства. В редукторах наиболее распространены манжетные уплотнения (рис. 8.8), которые выбираются по таблице 54 [Р. 10].

Манжета состоит из корпуса, изготовленного из бензомаслостойкой резины, каркаса, представляющего собой стальное колесо Г-образного сечения, и браслетной пружины. Манжету обычно устанавливают рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

|

Рис.8.8 Манжетное уплотнение |