- •Техническое задание

- •Введение.

- •Анализ результатов предварительного расчета

- •Выбор термической обработки и материала зубчатых колес

- •Расчет предварительных значений диаметров валов

- •Выбор типа подшипников

- •Выбор схем установки подшипников

- •Конструирование зубчатых колес

- •Расчет соединений

- •Клеевые соединения

- •Подбор подшипников

- •Подшипники сателлитов

- •Подшипники тихоходного вала (водила)

- •Конструирование корпусных деталей и крышек подшипников

- •Расчет быстроходного вала на статическую прочность.

- •Определение внутренних силовых факторов

- •Вычисление геометрических характеристик опасных сечений вала

- •Расчет вала на статическую прочность

- •Выбор смазочных материалов и системы смазывания.

- •Смазывание зубчатых передач

- •Смазывание подшипников

- •Смазочные устройства

- •Уплотнительные устройства

- •Проектирование комбинированной муфты

- •Расчет компенсирующей составляющей муфты

- •Расчет предохранительной составляющей муфты

- •Проектирование приводного вала

- •Расчет подшипников приводного вала

- •Проектирование звездочки цепной передачи

- •Расчет соединений

- •Шпоночные соединения

- •Расчет приводного вала на прочность

- •Определение внутренних силовых факторов

- •Вычисление геометрических характеристик опасных сечений вала

- •Расчет вала на статическую прочность

- •Расчет вала на сопротивление усталости

- •Список литературы:

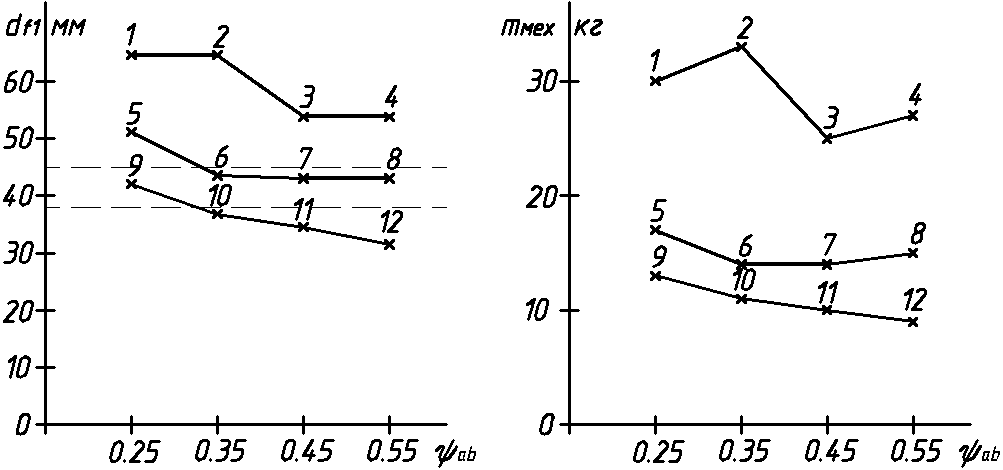

Анализ результатов предварительного расчета

Проанализируем зависимость диаметра впадин солнца и массы механизма от коэффициента ширины венца.

Определим диаметр d

концевого участка быстроходного вала

из соображений обеспечения необходимой

прочности и жесткости:

![]() Округляем

до ближайшего стандартного значения:

Округляем

до ближайшего стандартного значения:

![]()

В связи с тем, что в месте расположения

шестерни вал имеет больший диаметр

необходимо выполнение условия:

![]() Округляя

это значение до ближайшего стандартного

значения, получаем:

Округляя

это значение до ближайшего стандартного

значения, получаем:

![]() Принимая

зону риска равной 20%, имеем:

Принимая

зону риска равной 20%, имеем:

![]()

Очевидно, что наименьшей массой, при выполнении этого условия, обладает конструкция, соответствующая третьему варианту.

Результаты проектного расчета по варианту 3 представлены в приложении 1.2.

Выбор термической обработки и материала зубчатых колес

Исходя из предельных размеров заготовки и полученной твердости зубьев, выбираем следующие материалы для зубчатых колес:

Солнце – сталь 40Х, термическая обработка – улучшение.

Сателлит – сталь 40Х, термическая обработка – улучшение.

Эпицикл – сталь 40Х, термическая обработка – улучшение.

Расчет предварительных значений диаметров валов

Предварительные значения диаметров округляются в ближайшую сторону до стандартных значений.

Быстроходный вал:

Диаметр концевого участка :

![]()

![]()

Принимаем

![]()

Диаметр участка под манжетное уплотнение:

![]()

Диаметр резьбы:

![]()

Принимаем резьбу М39;

Диаметр под подшипник:

Принимаем ближайшее диаметру резьбы,

кратное 5 значение -

![]()

Диаметр упорного заплечика:

![]()

Принимаем:

![]()

Тихоходный вал:

Тихоходный вал выполнен совмещенный с водилом.

Диаметр концевого участка вала:

![]()

![]()

Принимаем

![]()

Диаметр под манжетное уплотнение:

![]()

Принимаем:

![]()

Выбор типа подшипников

Для опор валов редуктора используем шариковые радиальные однорядные подшипники.

Для опор сателлитов используем шариковые радиальные сферические двухрядные подшипники.

Выбор схем установки подшипников

Подшипники быстроходного вала установлены врастяжку, для этого на наружном кольце они имеют канавку под пружинное кольцо.

Подшипники водила устанавливаются «враспор».

Конструирование зубчатых колес

При изготовлении деталей возникают погрешности, которые приводят к неравномерному нагружению потоков. Для компенсации этих погрешностей одно из центральных колес делают самоустанавливающимся (плавающим).

В данной конструкции, плавающее звено

— центральная ведущая шестерня. В

радиальном направлении эта шестерня

самоустанавливается по сателлитам. В

осевом направлении шестерню фиксируют

с одной стороны торцом штыря запрессованного

в водило, а с другой — зубчатой муфтой

(поз .4) с установленными в ней пружинными

кольцами (поз. 42). Делительный диаметр

зубчатой муфты принимают для простоты

изготовления, равным диаметру d1

центральной шестерни. Диаметр муфты

![]() ,

принимаем

,

принимаем

![]() Ширина

зацепления

Ширина

зацепления

![]() ,

принимаем

,

принимаем![]() Толщина неподвижного колеса

Толщина неподвижного колеса

![]()

где

![]() — ширина зубчатого венца неподвижного

колеса (поз. 19). Таким образом

— ширина зубчатого венца неподвижного

колеса (поз. 19). Таким образом

![]()

Для уменьшения концентрации нагрузки надо, чтобы сателлиты самоустанавливались по неподвижному центральному колесу. Для этого можно применять радиальные сферические шарикоподшипники.

Колесо внутреннего зацепления воспринимает значительный вращающий момент и должно быть прочно связано с корпусом. Для восприятия момента колесо приклеивается эпоксидным клеем ВК-9.