0355 / записка

.pdf

8.2.7 Расчет сечения ¹2(С).

Проверку статической прочности выполняют в целях предупреждения пластической деформации в период действия кратковременных перегрузок (например, при пуске, разгоне, реверсировании, торможении, срабатывание предохранительного устройства).В расчете используют коэффициент перегрузки Kп := 2.2

Расчет площади поперечного сечения в опасной точке вала. A1 := π 4dв82 = 1257 (мм2)

Расчет момента сопротивления на изгиб.

W1 := π 32dв83 = 6283 (мм3)

Расчет момента сопротивления на кручение.

Wк1 := π 16dв83 = 12566 (мм3)

Коэффициенты концентраций напряжений выберем из таблицы.

kσ1 := 1.75 -Коэффициент концентрации напряжения по изгибу (значение табличное). kτ1 := 1.5 -Коэффициент концентрации напряжения по кручению (значение табличное). Амплитуда цикла изменения напряжения изгиба

σa1 := MΣc3 103 = 20.8 (МПа) W1

Коэффициент влияния абсолютных размеров поперечного сечения материал вала - "Сталь углеродистая"

Kd1 := 0.904

Коэффициент влияния параметров шероховатости поверхности

Обработка вала - "Обточка чистовая" KF1 := 0.905

Коэффициент влияния параметров поверхностного упрочнения без упрочнения Kv1 := 1

Коэффициент снижения предела выносливости детали в рассматриваемом сечении при изгибе. |

|||||||||||

Kσд1 := |

kσ1 |

1 |

|

|

|

1 |

|

|

|||

|

|

+ |

|

|

|

− 1 |

|

= 2.04 |

|

||

Kd1 |

KF1 |

Kv1 |

|

||||||||

Коэффициент запаса прочности вала по нормальным напряжениям |

|||||||||||

Sσ1 := |

410 |

|

|

|

= 10 |

|

|

|

|

||

|

|

|

|

|

|

||||||

(σa1 Kσд1) |

|

|

|

|

|||||||

Коэффициент, характеризующий чувствительность материала вала к ассиметрии цикла и изменениям напряжения.

- Углеродистые стали с малым содержанием углерода ψτ2 := 0

Амплитуда цикла перемены напряжения При не реверсивной передаче

τa1 := T3 103 = 10.8 (МПа) 2Wк1

Постоянная составляющая напряжения кручения

|

|

|

|

|

КПДМ 000000168 ПЗ |

Лист |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|||||

При не реверсивной передаче τм1 := τa1 = 10.8

Коэффициент снижения предела выносливости при кручении |

|||||||||||||||||

Kτд1 := |

kτ1 |

1 |

|

|

|

|

1 |

|

|

|

|

||||||

|

|

|

+ |

|

|

|

|

− 1 |

|

|

= 1.8 |

|

|

|

|||

Kd1 |

KF1 |

Kv1 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

||||||||||

Коэффициент запаса по касательным напряжениям |

|||||||||||||||||

Sτ1 := |

|

|

|

240 |

|

|

|

= 12.6 |

|

|

|

||||||

|

|

|

|

|

|

||||||||||||

(τa1 Kτд1 + 0 τм1) |

|

|

|

||||||||||||||

Общий запас сопротивления усталости |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

S1 := |

|

Sσ1 Sτ1 |

|

|

= 7.7 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

Sσ12 + Sτ12 |

|

1.5 < S1 ≤ 4 |

|

||||||||||||||

|

|

|

|

|

|||||||||||||

Оптимальное соотношение: |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

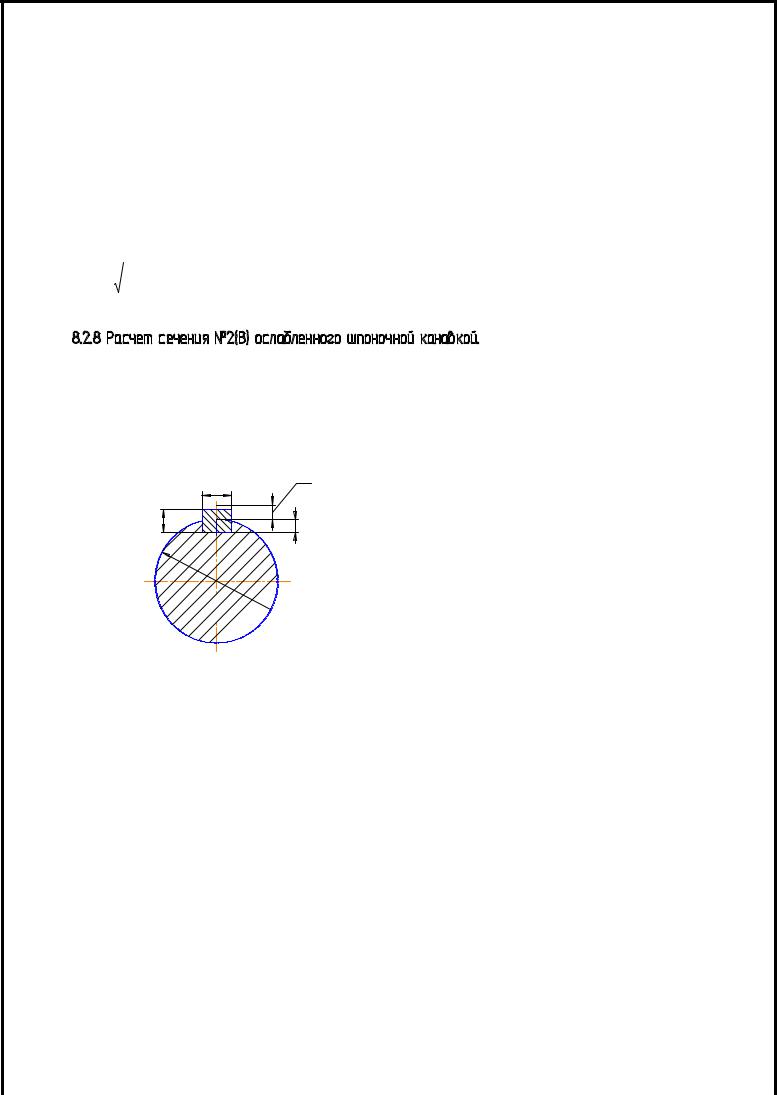

8.2.8 Расчет сечения ¹2(B) ослабленного шпоночной канавкой.

Проверку статической прочности выполняют в целях предупреждения пластической деформации в период действия кратковременных перегрузок (например, при пуске, разгоне, реверсировании, торможении,

срабатывание предохранительного устройства).В расчете используют коэффициент перегрузки Kп := 2.2

Расчет площади поперечного сечения в в опасной точке вала. b2 = 10

h2 = 8

dв7 = 35

dв7 = 35

A2 |

:= |

π dв72 |

|

− |

b2 |

h2 |

= 922 |

(мм2) |

|

|||

|

|

2 |

|

|

||||||||

|

4 |

|

|

|

|

|

|

|

|

|

||

Расчет момента сопротивления на изгиб. |

|

|||||||||||

W |

:= π dв73 |

− b2 |

h2 |

|

(2dв7 − h2)2 |

|

= 3660 |

|||||

|

||||||||||||

2 |

32 |

|

|

|

|

|

|

16 dв7 |

|

|||

|

|

|

|

|

|

|

|

|||||

Расчет момента сопротивления на кручение.

3

(мм )

Wк2 |

3 |

− b2 h2 (2dв7 − h2) |

2 |

= 7869 |

(мм ) |

|

:= π dв7 |

|

|||||

|

|

|

|

|

|

3 |

|

16 |

|

16 dв7 |

|

|

|

Коэффициенты концентраций напряжений выберем из таблицы. |

||||||

kσ2 |

:= 1.75 -Коэффициент концентрации напряжения по изгибу (значение табличное). |

|||||

kτ2 := 1.5 -Коэффициент концентрации напряжения по кручению (значение табличное).

|

|

|

|

|

КПДМ 000000168 ПЗ |

Лист |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

33 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|||||

Амплитуда цикла изменения напряжения изгиба

σa2 := MΣb3 103 = 51 (МПа) W2

Коэффициент влияния абсолютных размеров поперечного сечения материал вала - "Сталь углеродистая"

Kd2 := 0.904

Коэффициент влияния параметров шероховатости поверхности

Обработка вала - "Обточка чистовая" KF2 := 0.905

Коэффициент влияния параметров поверхностного упрочнения без упрочнения Kv2 := 1

Коэффициент снижения предела выносливости детали в рассматриваемом сечении при изгибе. |

||||||||||

Kσд2 := |

kσ2 |

1 |

|

|

|

1 |

|

|

||

|

|

+ |

|

|

|

− 1 |

|

= 2.04 |

|

|

Kd2 |

KF2 |

Kv2 |

|

|||||||

Коэффициент запаса прочности вала по |

нормальным напряжениям |

|||||||||

Sσ2 := |

600 |

|

|

|

= 5.76 |

|

|

|

||

|

|

|

|

|

||||||

(σa2 Kσд2) |

|

|

|

|||||||

Коэффициент, характеризующий чувствительность материала вала к ассиметрии цикла и изменениям напряжения.

- Углеродистые стали с малым содержанием углерода ψτ2 := 0

Амплитуда цикла перемены напряжения При не реверсивной передаче

τa2 := T3 103 = 17.2 (МПа) 2Wк2

Постоянная составляющая напряжения кручения

При не реверсивной передаче

τм2 := τa2

Коэффициент снижения предела выносливости при кручении |

|||||||

Kτд2 := |

kτ2 |

1 |

|

|

1 |

||

Kd2 |

+ KF2 |

− |

1 |

Kv2 = 1.8 |

|||

Коэффициент запаса по касательным напряжениям |

|||||||

Sτ2 := |

|

|

240 |

|

|

|

|

(τa2 Kτд2 + 0 τм2) = 7.9 |

|||||||

Общий запас сопротивления усталости |

|||||||

S2 := |

Sσ2 Sτ2 |

= 4.7 |

> [s] = 2.5 |

||||

|

|

Sσ22 + Sτ22 |

|

|

|||

Проверка подшипников на долговечность для вала 2. |

|||||||

Исходные данные |

|

|

|

||||

F |

:= |

RyA |

2 |

+ RxA |

2 |

= 2586 Н |

|

R3 |

|

|

3 |

|

3 |

|

|

F |

:= |

RyD |

2 |

+ RxD |

2 |

= 7964 Н |

|

R4 |

|

|

3 |

|

3 |

|

|

dp1 := 30внутренний диаметр обоймы подшипника

КПДМ 000000168 ПЗ |

Лист |

34 |

Изм. Лист |

№ докум. |

Подпись Дата |

Dp1 := 72 - наружний диаметр обоймы подшипника С02 = 17 кН С2 = 28.1 кН

n3 = 527.8 об/мин - частота вращения вала FA3 := RzD3 = 0 Н

Примем окончательно значения X и Y, для чего сравним отношение Fa/(V*Fr) с коэффициентом e. Если отношение больше коэффициента, то оставляем X и Y как есть, в противном случае X=1, Y=0.

Так как вращается внутреннее кольцо, то

V1 := 1 |

|

|

|

|

|

|

|

|||

|

|

FA3 |

|

|

= 0 |

|

|

FA3 |

|

= 0 |

|

|

|

|

|

|

|

|

|

||

|

V1 FR4 |

3 |

|

|||||||

|

|

|

|

|

|

|

С02 10 |

|

||

|

|

|

|

|

|

|

||||

Выберем из таблицы коэффициенты Cr, Y, e. X. Y := 1 e := 0.19 X := 0

KТ - Температурный коэффициент. зависит от рабочей температуры редуктора и не привысит tраб := 60 г KТ := 1 - выбирается из таблицы.

KБ := 1.5 при данном режиме работы

Далее ведем расчет по наиболее нагруженной апоры

Pr3 := V1 FR4 KТ KБ = 11947 Н

Дальнейший расчет будем вести по наибольшей эквивалентной динамической нагрузке Определим скорректированный по уровню надежности и условиям применения расчетный ресурс(долговечность) подшипника:

a1 := 1 - коэффициент долговечности; зависит от требуемой надежности Pt

a23 := 0.9 - коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации.

k := 103 - для шариковых подшипников.

|

|

|

|

С |

|

103 k |

|

6 |

|

|

|

|

|

|

|

|

|

|

2 |

|

10 |

|

|

|

|

|

|

||||

L |

:= a |

a |

|

|

|

|

|

|

= 492 |

|

по заданию |

ts = 15000 |

часов |

||

|

|

|

|

|

|||||||||||

sah |

1 |

23 |

|

|

|

Pr3 |

|

60 n3 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||||||

КПДМ 000000168 ПЗ |

Лист |

35 |

Изм. Лист |

№ докум. |

Подпись Дата |

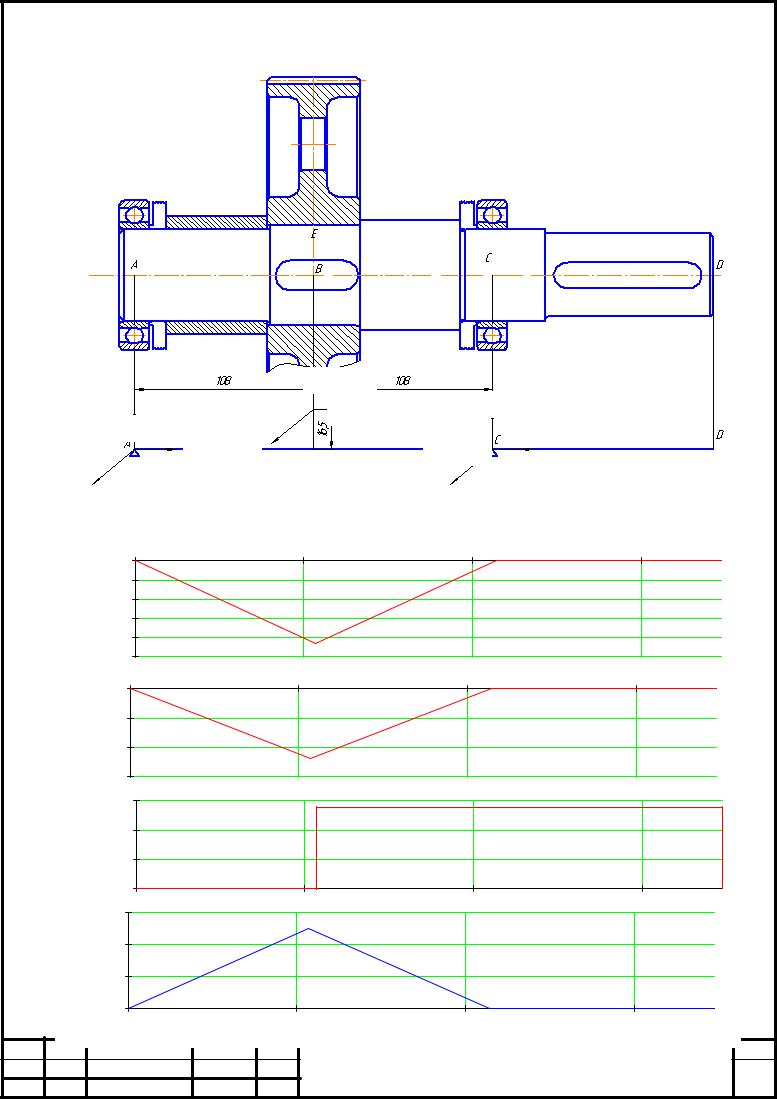

8.3. Расчет вала 3 и проверка подшипников на долговечность

8.3.1 Исходные данные

AB1 := 107 |

мм |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

BC1 := 107 |

|

мм |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

CD1 |

:= 133 |

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

BE1 |

:= −117.5 |

мм |

|

|

|

|

|

|

|

|

|

|

|

||||||||

Ft1 := Ft3 = |

2212 |

|

Н |

|

|

|

|

|

|

|

|

|

|||||||||

Fa1 := Fa3 = 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Н |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Fr1 := Fr3 = 805 |

Н |

|

|

|

|

|

|

|

|

|

|||||||||||

8.3.2 Рассчетаем |

реакции опор. |

|

|

||||||||||||||||||

ΣMy (C) = 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

−Fa1 BE1 |

− |

Fr1 BC1 |

− RyA1 (AB1 + BC1 |

+ CD1) = 0 |

|||||||||||||||||

RyA1 := |

−Fa1 BE1 − Fr1 BC1 |

= −248.2 |

|

|

|||||||||||||||||

H |

|||||||||||||||||||||

|

|

|

|

AB1 + BC1 |

+ |

CD1 |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

RyC1 := −RyA1 − Fr1 |

= −557 |

H |

|

|

|||||||||||||||||

ΣMx (C) = 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

−Ft1 BC1 |

− |

RxA1 (AB1 |

+ BC1 + CD1) = 0 |

|

|||||||||||||||||

RxA1 := |

|

|

|

|

−Ft1 BC1 |

|

= −682 |

|

|

|

|||||||||||

|

|

|

|

|

Н |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

AB1 + BC1 + CD1 |

|

|

|

|

|

||||||||||||||

RxC1 := −RxA1 − Ft1 |

= −1530 |

|

|

|

|

||||||||||||||||

Н |

|

|

|||||||||||||||||||

RzA1 := 0 Н |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

RzC1 := Fa1 = 0 Н

8.3.3 Рассчетаем значение моментов в характерных точках по оси х. MxA1 := 0 Нм

MxC1 := 0 Нм MxD1 := 0 Нм

MxB1L := (RyA1 AB1 − Fa1 BE1 + RyC1 BC1) 10−3 = −86 Нм

MxB1R := (RyA1 AB1 + Fa1 BE1 + RyC1 BC1) 10−3 = −86.1 Нм

8.3.4 Рассчетаем значение моментов в характерных точках по оси y. MyA1 := 0 Нм

MyC1 := 0 Нм MyD1 := 0 Нм

MyB1 := (RxA1 AB1 + RxC1 BC1) 10−3 = −236.6 Нм

8.3.4 Рассчитаем суммарный изгибающий момент для всех точек. MΣ1 :=

My12 + Mx12

My12 + Mx12

КПДМ 000000168 ПЗ

Изм. Лист |

№ докум. |

Подпись Дата |

Лист

36

|

8.3.5 Расчетная схема вала ¹3 |

|

|

|

|

|

||||

|

|

|

|

|

Fr1 |

= 805 |

|

RyC1 = −557 |

|

|

|

RyA1 = −248 |

|

|

Fa1 = |

0 |

|

||||

|

|

|

|

|

|

|||||

|

= 2212 |

|

|

|

|

= 0 |

|

|||

|

|

|

Ft1 |

|

|

|

RzC1 |

|

||

|

RxA1 = −682 |

|

RzA1 = 0 |

|

RxC1 = −1530 |

|

||||

|

|

|

|

|

|

|||||

|

|

−20 0 |

|

100 |

|

|

|

200 |

300 |

|

|

Mx |

−40 |

|

|

|

|

|

|

|

|

|

−60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

−80 |

|

|

|

|

|

|

|

|

|

|

−100 |

|

|

|

|

|

|

|

|

|

|

0 |

|

100 |

|

|

|

200 |

300 |

|

|

My |

−100 |

|

|

|

|

|

|

|

|

|

−200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

−300 |

|

|

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

Mz |

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

300 |

0 |

|

100 |

|

|

|

200 |

300 |

|

Mu |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

0 |

|

|

100 |

|

|

|

200 |

300 |

|

|

|

|

|

|

|

|

КПДМ 000000168 ПЗ |

Лист |

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

37 |

|||

|

|

|

|

|

||||||

MΣb1 = 251.8

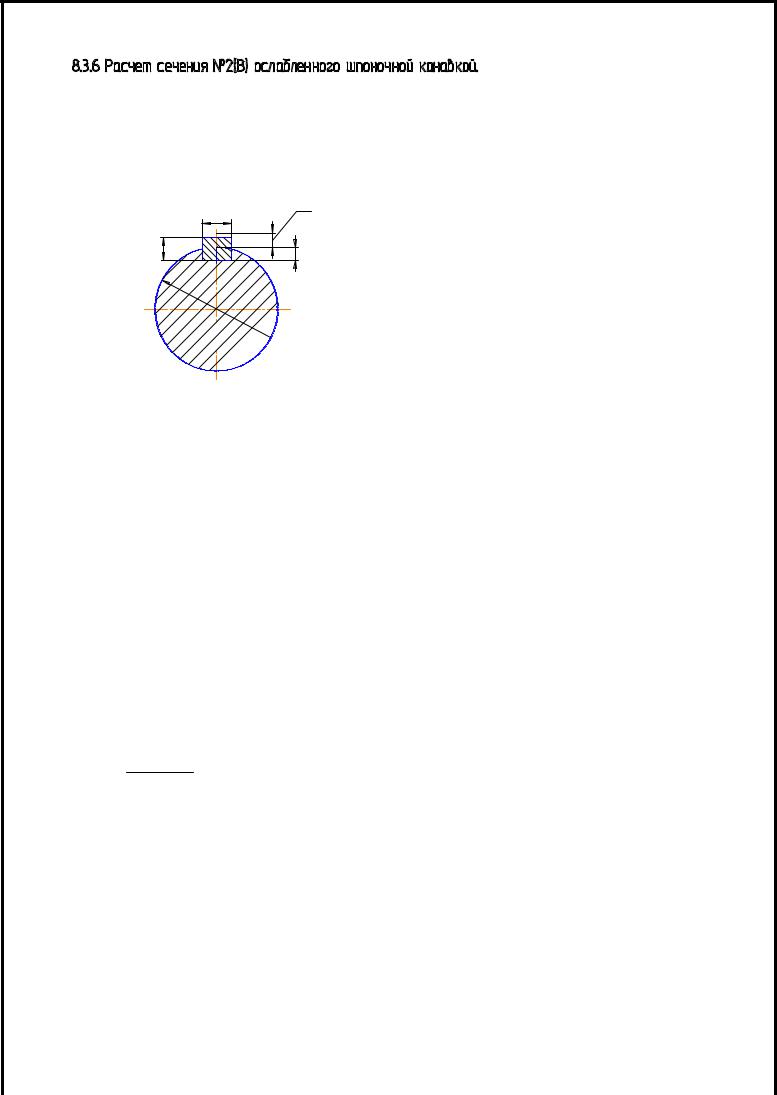

8.3.6 Расчет сечения ¹2(B) ослабленного шпоночной канавкой.

Проверку статической прочности выполняют в целях предупреждения пластической деформации в период действия кратковременных перегрузок (например, при пуске, разгоне, реверсировании, торможении,

срабатывание предохранительного устройства).В расчете используют коэффициент перегрузки Kп := 2.2

Расчет площади поперечного сечения в в опасной точке вала.

b2 = 10

h2 = 8

dв13 = 60

dв13 = 60

A2 := |

π dв132 |

|

− |

b2 h2 |

= 2787 |

|

(мм2) |

|

|

|

|

|||

|

|

|

|

|

|

|

||||||||

4 |

|

2 |

|

|

|

|

|

|

|

|

|

|

||

Расчет момента сопротивления на |

изгиб. |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

3 |

− b2 h2 (2dв13 − h2) |

2 |

|

|

(мм ) |

|||||||||

W2 := π dв13 |

|

= 20160 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

32 |

|

|

|

|

|

16 dв13 |

|

|

|

|

|

|||

Расчет момента сопротивления на кручение. |

|

|

||||||||||||

3 |

|

|

|

|

− h2) |

2 |

|

|

(мм ) |

|||||

Wк2 := π dв13 |

− b2 h2 (2dв13 |

= 41366 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

16 |

|

|

|

|

|

16 dв13 |

|

|

|

|

|

|||

Коэффициенты концентраций напряжений выберем из таблицы.

kσ2 := 1.75 -Коэффициент концентрации напряжения по изгибу (значение табличное). kτ2 := 1.5 -Коэффициент концентрации напряжения по кручению (значение табличное).

Амплитуда цикла изменения напряжения изгиба

σa2 := MΣb3 103 = 9.3 (МПа) W2

Коэффициент влияния абсолютных размеров поперечного сечения материал вала - "Сталь углеродистая"

Kd2 := 0.904

Коэффициент влияния параметров шероховатости поверхности Обработка вала - "Обточка чистовая"

KF2 := 0.905

Коэффициент влияния параметров поверхностного упрочнения без упрочнения Kv2 := 1

|

|

|

|

|

КПДМ 000000168 ПЗ |

Лист |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

38 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|||||

Коэффициент снижения предела выносливости детали в рассматриваемом сечении при изгибе. |

||||||||||

Kσд2 := |

kσ2 |

1 |

|

|

|

1 |

|

|

||

|

|

+ |

|

|

|

− 1 |

|

= 2.04 |

|

|

Kd2 |

KF2 |

Kv2 |

|

|||||||

Коэффициент запаса прочности вала по |

нормальным напряжениям |

|||||||||

Sσ2 := |

600 |

|

|

|

= 31.74 |

|

|

|||

|

|

|

|

|||||||

(σa2 Kσд2) |

|

|

||||||||

Коэффициент, характеризующий чувствительность материала вала к ассиметрии цикла и изменениям напряжения.

- Углеродистые стали с малым содержанием углерода ψτ2 := 0

Амплитуда цикла перемены напряжения При не реверсивной передаче

τa2 := T3 103 = 3.3 (МПа) 2Wк2

Постоянная составляющая напряжения кручения

При не реверсивной передаче

τм2 := τa2

Коэффициент снижения предела выносливости при кручении |

|

||||||||||

Kτд2 := |

kτ2 |

1 |

|

|

|

1 |

|

|

|||

Kd2 |

+ KF2 |

|

− |

1 |

Kv2 |

= 1.8 |

|

||||

Коэффициент запаса по касательным напряжениям |

|

||||||||||

Sτ2 := |

|

|

240 |

|

|

|

|

|

|

||

(τa2 Kτд2 + 0 τм2) = 41.5 |

|

||||||||||

Общий запас сопротивления усталости |

|

||||||||||

S2 := |

Sσ2 Sτ2 |

|

= 25.2 > [s] = 2.5 |

|

|||||||

|

|

Sσ22 + Sτ22 |

|

|

|

|

|

||||

Проверка подшипников на долговечность для вала 2. |

|

||||||||||

Исходные данные |

|

|

|

|

|

|

|||||

F |

:= |

RyA |

2 |

+ RxA |

|

2 |

= 2586 Н |

|

|||

R3 |

|

|

3 |

|

3 |

|

|

|

|

||

F |

:= |

RyD |

2 |

+ RxD |

|

2 |

= 7964 Н |

|

|||

R4 |

|

|

3 |

|

3 |

|

|

|

|

||

dp1 := 55внутренний диаметр обоймы подшипника |

|

||||||||||

Dp1 := 90 - наружний диаметр обоймы подшипника |

|

||||||||||

С03 = |

кН |

С1 |

= 19.5 |

|

кН |

|

|

|

|||

n3 = 527.8 об/мин - частота вращения вала |

|

||||||||||

FA3 := RzD3 = 0 Н |

|

|

|

|

|

|

|||||

Примем окончательно значения X и Y, для чего сравним отношение Fa/(V*Fr) с коэффициентом e. Если |

|

||||||||||

отношение больше коэффициента, то оставляем X и Y как есть, в противном случае X=1, Y=0. |

|

||||||||||

Так как вращается внутреннее кольцо, то |

|

||||||||||

V1 := 1 |

|

|

|

|

|

|

|

|

|

||

FA3 |

= 0 |

|

FA3 |

|

|

= 0 |

|

|

|

||

V1 FR4 |

|

|

|

3 |

|

|

|

|

|||

|

|

|

С02 10 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

КПДМ 000000168 ПЗ |

Лист |

|

Изм. Лист |

№ докум. |

Подпись |

Дата |

39 |

|||||||

|

|||||||||||

|

|

||||||||||

Выберем из таблицы коэффициенты Cr, Y, e. X. Y := 1 e := 0.19 X := 0

KТ - Температурный коэффициент. зависит от рабочей температуры редуктора и не привысит tраб := 60 г KТ := 1 - выбирается из таблицы.

KБ := 1.5 при данном режиме работы

Далее ведем расчет по наиболее нагруженной апоры

Pr3 := V1 FR4 KТ KБ = 11947 |

Н |

Дальнейший расчет будем вести по наибольшей эквивалентной динамической нагрузке Определим скорректированный по уровню надежности и условиям применения расчетный ресурс(долговечность) подшипника:

a1 := 1 - коэффициент долговечности; зависит от требуемой надежности Pt

a23 := 0.9 - коэффициент, характеризующий совместное влияние на долговечность особых свойств

|

|

металла деталей подшипника и условий его эксплуатации. |

|

|

|

||||||||||||||||||||||||||||

|

|

k := |

10 |

- для шариковых подшипников. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

103 k |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

2 |

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

L |

:= a a |

|

|

|

|

|

|

|

|

|

= 492 |

|

по заданию |

ts = 15000 |

часов |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

sah |

|

1 |

23 |

|

|

|

|

Pr3 |

|

|

60 |

n3 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9. Тепловой расчет редуктора и выбор смазки |

|

|

|

|||||||||||||||

|

|

9.1 Условие работы редуктора без перегрева |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

t < [ |

t] = 60 îÑ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

гäå |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k := 14 |

Âт/(ì2îС) - коэффициент теплопередачи, зависящий от подвижности воздуха в корпусе |

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

200 |

1.74 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Ап := 12 |

|

|

|

|

|

= 0.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

3 |

|

|

|

м - площадь теплоотдающей поверхности корпуса редуктора |

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t := |

|

P3 103 (1 − 0.9) |

= |

|

|

|

|

î |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

146.9 |

|

Ñ |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

kt Ап |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Условие работы редуктора без перегрева выполнено. |

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10. Смазка редуктора |

|

|

|

|||||||||

|

|

При минимальном количестве масла смазывание редуктора осуществляется погружением колеса на |

|

|

|

||||||||||||||||||||||||||||

|

|

высоту зуба в масло - картерное смазывание. Подшипники смазываются тем же маслом, что и детали |

|

|

|

||||||||||||||||||||||||||||

|

|

передач. При смазывании колёс погружением на подшипники качения попадают брызги масла, стекающего |

|

|

|

||||||||||||||||||||||||||||

|

|

с колёс, валов и стенок корпуса. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в смазку (масло), |

|

|

|

|||||||||||||||||||||||||||

|

|

заливаемую внутрь корпуса до уровня, обеспечивающего погружение колеса |

|

|

|

||||||||||||||||||||||||||||

|

|

|

По таблице устанавливаем вязкость масла. При контактных напряжениях до 1000 Н/мм2 и скорости V |

||||||||||||||||||||||||||||||

|

|

до 2 м/с рекомендуемая вязкость масла должна быть примерно равна 34 мм2/с. По таблице из справочной |

|||||||||||||||||||||||||||||||

|

|

литературы принимаем масло индустриальное И-Г-А-32 (по ГОСТ 20799-75). |

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

Контроль масла, находящегося в корпусе редуктора осуществляется с помощью смотрового окна |

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11.Сборка и регулировка редуктора.. |

|

|

|

|

|||||||||||||||

|

|

Перед сборкой полость корпуса редуктора подвергают очистке и покрывают маслостойкой краской. |

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КПДМ 000000168 ПЗ |

Лист |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

|

|||||||

Изм. |

Лист |

|

|

№ докум. |

|

|

|

|

Подпись |

|

Дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Сборку редуктора производят в соответствии с чертежом общего вида.

На входной вал насаживают подшипники, предварительно нагретые в масле до 80 - 1000С.

На промежуточный вал закладывают шпонку и напрессовывают зубчатое колесо внешнего зацепления до упора в бурт вала.

Валы устанавливают в корпус. Подшипники, находящиеся на внутренней стенке корпуса, закрепляют крышкой с помощью шпилек.

Для центровки устанавливают крышку редуктора на корпус с помощью конических штифтов, затягивают

болты, крепящие крышку редуктора с корпусом.

На конические хвостовики входного и выходного валов закладывают шпонки и надевают торообразные муфты.

Ввёртывают пробку маслоспускного отверстия с прокладкой и жезловой маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляя крышку винтами.

Собранный редуктор обкатывают и подвергают испытаниям на стенде по программе установленной техническими условиями.

|

|

|

|

|

КПДМ 000000168 ПЗ |

Лист |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

41 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|||||