- •Введение

- •Техническая характеристика изделия.

- •1.4 Условия расчета

- •1.5 Выбор двигателя

- •1.6 Определение передаточных отношений

- •1.7 Силовые, скоростные параметры на валах

- •2.4 Условие расчета

- •2.5 Выбор материала и расчет допускаемых напряжений

- •2.6 Проектный расчет передачи

- •Число зубьев на колесе находится по формуле (с.14 [2]) :

- •2.7 Проверочный расчет передачи

- •Определяем, погрешность допускаемого напряжения

- •2.8 Вывод

- •3.4 Условие расчета

- •3.5 Выбор материала и расчет допускаемых напряжений

- •3.6 Проектный расчет передачи

- •Число зубьев на колесе находится по формуле (с.14 [2]) :

- •3.7 Проверочный расчет передачи

- •Определяем, погрешность допускаемого напряжения

- •3.8 Вывод

- •4.4 Условие расчета

- •4.5 Выбор материала и расчет допускаемых напряжений

- •4.6 Проектный расчет передачи

- •1. Определяем внешний делительный диаметр окружности колеса по формуле (с. 19 [2]) :

- •Делительные диаметры колес определим по формулам (с. 21[2]):

- •Внешние диаметры колес найдем по формулам (с. 21[2]):

- •4.7 Проверочный расчет передачи

- •6 Эскизная компановка

- •6.1 Цель

- •6.2Данные для компановки

- •7.6 Определение коэффициента запаса прочности в опасных сечениях.

- •8.6 Расчёт подшипника

- •9.6 Расчет

- •9.7 Вывод

- •10 Смазка

- •Заключение

- •Список литературы

6 Эскизная компановка

6.1 Цель

Определить расстояние между точками приложения сил на валах.

6.2Данные для компановки

Быстроходная передача (берём из пункта 2.6) :

=110 мм.

![]() =

=![]() мм

мм

![]() =

=![]() мм

мм

da1=46,81 мм

df1 =37,81 мм

da2 =181,37 мм

df2=172,37 мм

b1=40 мм.

b2 =35 мм

Тихоходная передача (берём из пункта 3.6):

=180 мм.

=84мм

=276 мм

da1=90 мм

df1 = 76,5мм

da2=282 мм

df2=268,5 мм

b1=60 мм.

b2 =55 мм

Диаметры валов:

Быстроходный вал:

=20мм

=30мм

=25мм

Промежуточный вал:

=35мм

=30мм

Тихоходный вал:

=40мм

=50мм

=45мм

6.3 Условие компановки

Выполняется графически, расстояния определяются непосредственным замером с компановки.

7 Проверочный расчёт валов

7.1 Цель

Провести проверочный расчёт валов в виде уточнённого расчёта.

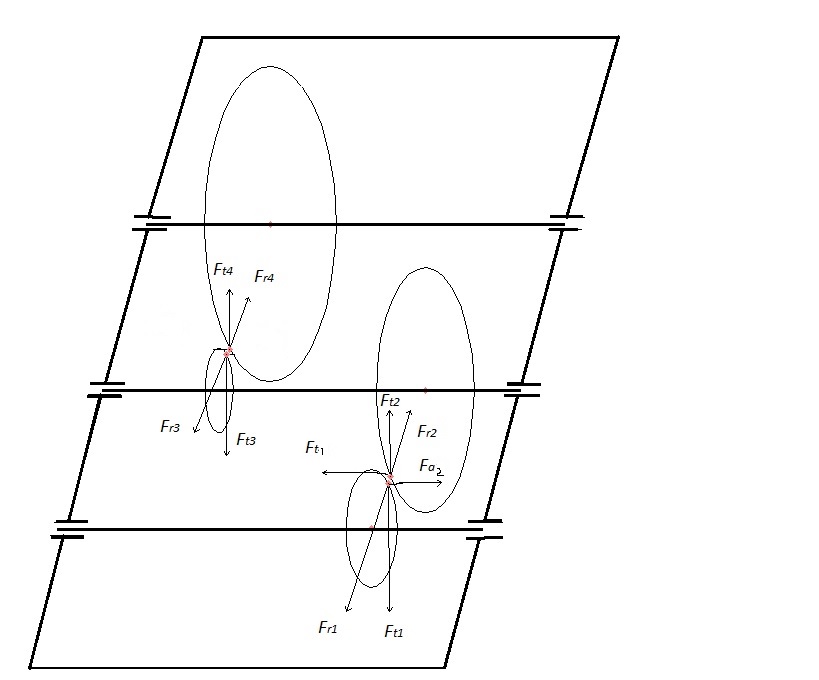

7.2 Расчётная схема

Рисунок 7.1- Схема нагружения колес силами

7.3 Данные

Ft2 =2101Н

Fr2 =780 Н

Fa2 =406 Н

Ft3 = 4218Н

Fr3 =1535 Н

D3=84 мм

D2=177 мм

7.4 Условия

Проверочный расчёт производим в виде определения коэффициента запаса прочности в опасных сечениях

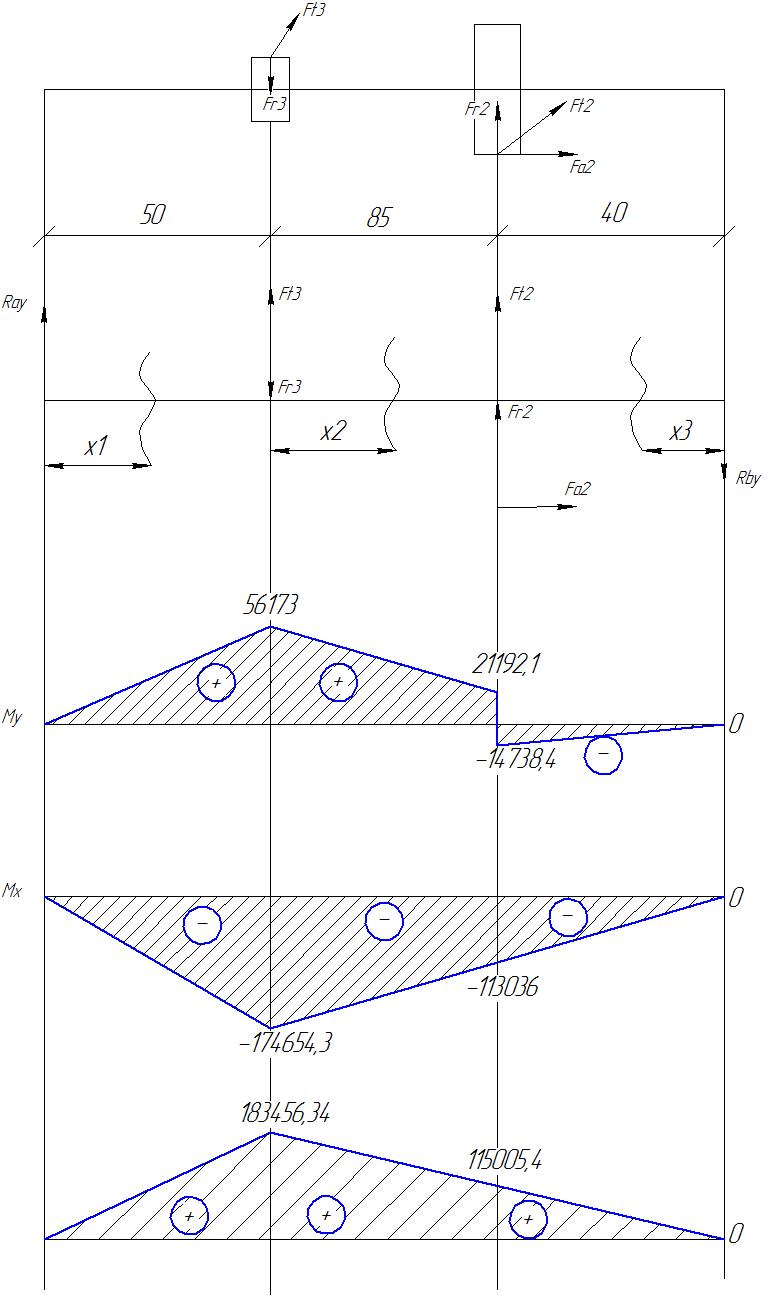

7.5 Построение эпюр

Определение реакций, построение эпюр изгибающих моментов промежуточного вала.

Примем вал за балку, закрепленную с двух концов на подвижно шарнирных опорах. Силы в подшипниках заменим на реакции опор. И рассчитаем изгибающий момент в каждой точке приложения сил.

Определяем реакции опор в плоскости (XoY) действия сил

Сумма моментов относительно точки А равен нулю.

![]()

![]()

![]()

Сумма моментов относительно точки В равен нулю

![]()

![]()

![]()

![]()

Проверка:

![]()

1123,46-1535+780-368,46=0

Определяем реакции опор в плоскости (XoZ) действия сил

Сумма моментов относительно точки А равен нулю

![]()

![]()

![]()

![]() Н

Н

Сумма моментов относительно точки В равен нулю

![]()

![]()

![]()

![]() Н

Н

Проверка:

![]()

-3493,086+2101+4218-2825,914=0

Определяем реакции

![]() (7.1)

(7.1)

![]() (7.2)

(7.2)

![]() Н

Н

![]() Н

Н

Определяем общий изгибающий момент в каждом опасном сечении по формуле

Производим расчет изгибающих моментов для построения эпюр.

Участок 1

0 X 50

В плоскости ХоУ

![]()

X1=0 М=0

X2=50 мм М=56173 Н∙мм

В плоскости ХоZ

![]()

X1=0 М=0

X2=50 мм М=-174654,3 Н∙мм

Участок 2

0 X 85

В плоскости ХоУ

![]()

Z1=0 М=56173 Н∙мм

Z2=85

мм

М=1123,46(50+85) -1535![]() 85=21192,1Н∙мм

85=21192,1Н∙мм

В плоскости ХоZ

![]()

X1=0 М=-174654,3 Н∙мм

X2=85 мм М=-3493,086(50+85)+4218 85=-113036,61Н∙мм

Участок 3

0 Х 40

В плоскости ХоУ

![]()

X1=0 М=0 Н∙мм

X2=40 мм М=-368,46 40=-14738,4Н∙мм

В плоскости ХоZ

![]()

X1=0 М=0 Н∙мм

X2=40 мм М=-2825,914 40=-113036,56 Н∙мм

![]()

(7.3)

![]() Н∙мм

Н∙мм

![]() Н∙мм

Н∙мм

Рисунок 7.2 – Эпюры изгибающего момента на промежуточном валу