- •Введение

- •Техническая характеристика изделия.

- •1.4 Условия расчета

- •1.5 Выбор двигателя

- •1.6 Определение передаточных отношений

- •1.7 Силовые, скоростные параметры на валах

- •2.4 Условие расчета

- •2.5 Выбор материала и расчет допускаемых напряжений

- •2.6 Проектный расчет передачи

- •Число зубьев на колесе находится по формуле (с.14 [2]) :

- •2.7 Проверочный расчет передачи

- •Определяем, погрешность допускаемого напряжения

- •2.8 Вывод

- •3.4 Условие расчета

- •3.5 Выбор материала и расчет допускаемых напряжений

- •3.6 Проектный расчет передачи

- •Число зубьев на колесе находится по формуле (с.14 [2]) :

- •3.7 Проверочный расчет передачи

- •Определяем, погрешность допускаемого напряжения

- •3.8 Вывод

- •4.4 Условие расчета

- •4.5 Выбор материала и расчет допускаемых напряжений

- •4.6 Проектный расчет передачи

- •1. Определяем внешний делительный диаметр окружности колеса по формуле (с. 19 [2]) :

- •Делительные диаметры колес определим по формулам (с. 21[2]):

- •Внешние диаметры колес найдем по формулам (с. 21[2]):

- •4.7 Проверочный расчет передачи

- •6 Эскизная компановка

- •6.1 Цель

- •6.2Данные для компановки

- •7.6 Определение коэффициента запаса прочности в опасных сечениях.

- •8.6 Расчёт подшипника

- •9.6 Расчет

- •9.7 Вывод

- •10 Смазка

- •Заключение

- •Список литературы

Содержание

Содержание

Введение 2

Техническая характеристика изделия. 3

1 Кинематический расчет 4

1.1 Задача 4

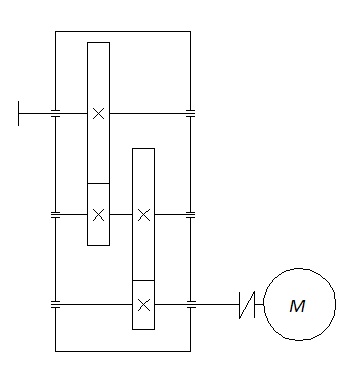

1.2 Расчетная схема 4

1.3 Данные для расчета 4

1.4 Условия расчета 5

1.5 Выбор двигателя 5

1.6 Определение передаточных отношений 5

1.7 Силовые, скоростные параметры на валах 6

1.8 Вывод 9

2 Расчет быстроходной косозубой цилиндрической передачи 10

2. 1 Задача 10

2.2 Расчетная схема 10

2.3 Данные для расчета 10

2.4 Условие расчета 10

2.5 Выбор материала и расчет допускаемых напряжений 10

2.6 Проектный расчет передачи 12

2.7 Проверочный расчет передачи 14

2.8 Вывод 16

3 Расчет тихоходной прямозубой цилиндрической зубчатой передачи 16

3. 1 Задача 16

3.2 Расчетная схема 17

3.3 Данные для расчета 17

3.4 Условие расчета 17

3.5 Выбор материала и расчет допускаемых напряжений 17

3.6 Проектный расчет передачи 18

3.7 Проверочный расчет передачи 21

3.8 Вывод 23

4 Расчет конической передачи 24

4. 1 Задача 24

4. 2 Расчетная схема 24

4.3 Данные для расчета 24

4.4 Условие расчета 24

4.5 Выбор материала и расчет допускаемых напряжений 25

4.6 Проектный расчет передачи 26

4.7 Проверочный расчет передачи 28

4.8 Вывод 30

30

5 Ориентировочный расчет валов 31

5.1 Задачи 31

5.2 Расчетные схемы 31

5.3Данные 31

5.4 Условия расчета 32

5.5 Расчет быстроходного вала 32

5.6 Расчет промежуточного вала 32

5.7 Расчет тихоходного вала 33

5.8Вывод 33

6 Эскизная компановка 34

6.1 Цель 34

6.2Данные для компановки 34

6.3 Условие компановки 35

7 Проверочный расчёт валов 36

7.1 Цель 36

7.2 Расчётная схема 36

7.3 Данные 36

7.4 Условия 37

7.5 Построение эпюр 37

7.6 Определение коэффициента запаса прочности в опасных сечениях. 41

7.7 Вывод 43

8 Подбор и проверка подшипника качения и скольжения 43

8.1 Цель 43

8.2 Расчётная схема 44

8.3 Данные 44

8.4 Условие 44

8.5 Подбор подшипника 44

8.6 Расчёт подшипника 45

8.7 Вывод 46

9 Шпоночные соединения 46

9.1 Задача 46

9.2 Расчетная схема 47

9.3 Данные 47

9.4 Условия расчета 47

9.5 Подбор соединения 47

9.6 Расчет 48

9.7 Вывод 48

10 Смазка 49

Заключение 50

Список литературы 51

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепную или ременную

передачу.

Назначение редуктора — понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим, понижение числа оборотов. Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называют ускорителями или мультипликаторами.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи - зубчатые колеса, валы, подшипники и т. д. В отдельных случаях в корпусе редуктора размещают также устройства для смазки зацеплений и подшипников (например, внутри корпуса редуктора может быть помещен шестеренчатый масляный насос) или устройства для охлаждения (например, змеевик с охлаждающей водой в корпусе червячного редуктора).

Редуктор проектируют либо для привода по заданной нагрузке (моменту на выходном валу) и определенной машины, либо передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов, на которых организовано серийное производство редукторов.

В данной курсовой работе необходимо спроектировать привод дискового питателя. Данный привод состоит из электродвигателя, муфты и трехступенчатого цилиндрического редуктора.

Техническая характеристика изделия.

Двигатель

Серия АИР

Тип – 4А132S4,

Мощность – 7,5 кВт

Обороты – 1455 об/мин.

Редуктор

Тип - цилиндрический двухступенчатый

Передаваемая мощность – 6 кВт;

Передаточное отношение – 40,4

Обороты быстроходного вала – 1455 об/мин.

Обороты тихоходного вала – 561,28 об/мин.

Межосевое расстояние – 110 мм

Межосевое расстояниет – 180 мм

Привод

Обороты на выходе – 36 об/мин.

Крутящий момент на выходном валу – 1600 Н·м

Мощность на выходе – 6 кВт

1 Кинематический расчет

1.1 Задача

Подобрать электродвигатель, разбить передаточные отношения по ступеням и определить силовые и скоростные параметры на валах привода

1.2 Расчетная схема

Рисунок 1.1 - Схема для расчета привода дискового питателя

1.3 Данные для расчета

Таблица 1.1 – Данные для расчета привода дискового питателя

-

Рвых. ,кВт

6

nвых.

36

Цилиндрическая передача I

Косозубая

Цилиндрическая передача II

Прямозубая

Рама

Сварная

Смазка

Окунание

Муфта

Упругая

1.4 Условия расчета

Двигатель подбираем по требуемой мощности и рекомендуемым оборотам. Передаточное отношение разбиваем согласно рекомендуемых диапазонов.