Задание

Выполнить конструктивный синтез и прочностной расчет колонного аппарата с учетом ветровой нагрузки:

-колонна с ситчатами тарелками;

-число тарелок- 50

-географический район - IV район;

-температура в аппарате 180 °С

-производительность по паровой фазе 80000 м3/ч;

-плотность орошения – 5 м3 /м2ч;

-давление (остаточное)- 0,005 МПа;

-Материал корпуса – сталь 08Х18Н10Т;

-Узел, рассчитываемый на малоцикловое нагружение: стыковое сечение - опора.

Число циклов нагружения - 80, в цикле, число аварийных остановок - 4, число технологических остановок - 10; число гидроиспытаний - 10, число срабатываний предохранительных устройств – 20, устройств КИПиА- 40;

1. Расчет геометрических размеров колонны

1.1. Диаметр колонны

F=Q/(3600*wопт)=80000/(3600*2)=11 м2;

где Q = 80000 м3 /ч - производительность по паровой фазе; w = 1,0-5,0 м/с - скорость паровой фазы в колонне.

=3,7

м

=3,7

м

Принимаем диаметр колонны D =3600 мм.

1.2. Диаметры штуцеров.

Диаметр люка принимаем = 800 мм

Принимаем - скорость газа в штуцере 15-25 м/с [1 с. 16];

- скорость жидкости в штуцере 1-3 м/с

Объемный расход жидкости:

V = 0,785D2n = 0,785*3,62 *0,0014= 0,01424 м3/с

Штуцер для входа и выхода жидкости:

м

м

Принимаем диаметр штуцеров 100 мм

Штуцер для входа и выхода газа:

м

м

Принимаем диаметр штуцера 1000 мм.

1.3. Высота колонны

Общая высота колонны складывается из высоты рабочей части, сепаратора, кубовой части, высот днищ и высоты опоры.

Н = Нр + Нс + Нк + 2НД + Ноп

где Нр = (n-l)h- высота рабочей части;

h = 0,8 м - расстояние между тарелками [1 с.436];

n = 50 - число тарелок;

Нс = 1,5 м – (1-1,5) высота сепарационного пространства;

Нк = 2,5 м – (2,5-3,0) высота кубового пространства;

Нд = 0,9 м - высота днища;

Ноп - 2,0 м – (2-3) высота опоры.

Н = (50-1)0,8 + 1,5+ 2,5 +2-0,90+ 2,0 = 47 м

2. Прочностной расчет колонны

2.1. Выбор материала колонны и расчет допускаемых напряжений.

Основной

конструкционный материал колонны -

сталь 08Х18Н10Т ГОСТ 5632-80, для которой при

температуре 250 °С:

в

= 495 МПа;

т

= 210 МПа; Е = 2,05*105

МПа

в

= 495 МПа;

т

= 210 МПа; Е = 2,05*105

МПа

Допускаемые напряжения

= min( B/nB; T/nT) где nв = 2,3; пт= 1,1 - коэффициенты запаса прочности [3 с. 16]

в/nв =495/2,3 = 213 МПа т/nт= 210/1,5 = 191 МПа принимаем = 191МПа

C=0.001 м поправка на коррозию

С = ПТа=0,0001*10 = 0,001 м где П = 0,001 мм/год - скорость коррозии Та = 10 - срок службы аппарата;

2.2. Наружное давление

Р = 0,1 МПа;

Давление гидравлических испытаний

Рги =0,2МПа+Нс*р=0,2+0,450=0,650 МПа.

2.3. Проверяем прочностное условие:

2.4. Толщина стенки обечайки в рабочих условиях

где ф = 1,00 - коэффициент прочности сварного шва [3 с. 17]

C1 - поправка на округление

=0.0159

мм

=0.0159

мм

Проверяем прочностное условие:

2.5. Допускаемые напряжения

= 6,49·10-6·2,05·105·3,60[100(0,016-0,001)/3,6]2[(100(0,016-0,001)/3,6]0,5/0,8 = 0,68 МПа

Условия Рдоп > Рги выполняется, так как 0,68 >0,65

2.6. Толщина стенки в условиях гидроиспытаний:

S = 0,65*3600/(2·1,0·191-0,65) + 0,001 = 16 мм

2.5. Толщина стенки днища.

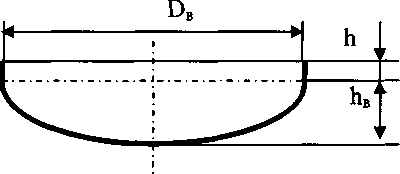

Принимаем по ГОСТ 6533-78 днище эллиптическое отбортованное.

Параметры:

Д=3600 мм

Sд=16мм [2с442]:

Hд=900 мм

hц =60мм- высота борта днища

Fд =14,73 м2

Vд=6,690 м3 - емкость днища

Толщина стенки днища в рабочих условиях

S=11мм Принимаю S=16мм

Толщина стенки в условиях гидроиспытаний:

S = 0,65*3600/(2·1,0·191-0,65) + 0,001 = 16 мм

Допускаемые напряжения

Рдоп=2*1,0*191*0,015/(3,6-0,5*0,015)=1,59 МПа

Рдоп > Рги выполняется