- •Содержание

- •1 Техническое задание

- •2.Кинематический расчет привода

- •Определение момента

- •3. Расчет клиноременной передачи

- •3.1 Проектный расчет

- •Проверочный расчет

- •4. Расчет редукторной передачи.

- •4.1 Выбор материала.

- •Механические характеристики материалов зубчатой передачи

- •4.2 Расчет закрытой цилиндрической зубчатой передачи. Проектный расчет.

- •5Предварительный расчет валов

- •51Расчет сил действующих в зацеплении

- •5.1.2 Определим консольные силы, действующие в открытой клиноременной передаче.

- •5.2 Силовая схема нагружения валов.

- •5.3.2 Проектный расчет тихоходного вала.

- •5.3 Предварительный выбор подшипников качения.

- •6. Компоновка редуктора

- •7. Уточненный расчет валов.

- •7.1 Определение реакций в подшипниках.

- •7.2Построение эпюр изгибающих и крутящих моментов(тихоходный вал)

- •8. Проверочный расчет подшипников

- •9 Проверяем валы и подшипники на прочность.

- •9.2 Проверяем подшипник на прочность

- •9.4 Проверяем подшипник на прочность.

- •10.Выбор и проверочный расчет соединений.

- •11. Конструирование корпуса редуктора

- •12. Смазывание. Смазочные устройства.

- •13. Литература.

Содержание

Техническое задание. Схема редуктора.

Кинематический расчет привода.

Расчет и проектирование открытой передачи.

Расчет редукторной пары.

Предварительный (ориентировочный) расчет валов

Компоновка редуктора.

Уточненный расчет валов.

Подбор и проверочный расчет подшипников.

Проверка валов и подшипников на прочность

Выбор и проверочный расчет соединений.

Конструирование корпуса редуктора.

Выбор смазки.

Литература.

1 Техническое задание

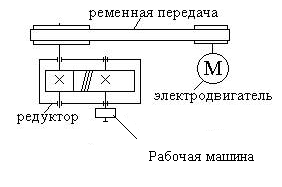

Схема привода: электродвигатель - горизонтальная

ременная передача - одноступенчатый редуктор - цепная муфта - рабочая машина

Исходные данные на проектирование

Тип двигателя: RA180L4

Мощность двигателя: Pдв=22Квт, частота n=1460 об/мин

Клиноременная передача: Vрем = 2,25

Тип ремня: резинотканевый ремень ГОСТ 38.05.98.–78

Редуктор: косозубый, Vред = 4,5

Срок службы редуктора L=15000 часов.

Режим работы: средний, двухсменный

Схема привода.

Электродвигатель асинхронный — клиноременная передача — редуктор.

Рабочая машина;

Клиноременная передача;

Редуктор;

Муфта;

Электродвигатель.

2.Кинематический расчет привода

Схема привода

Важнейшая задача курсового проектирования по деталям машин – развитие умения разрабатывать техническую документацию для облечения в материальную форму синтезируемой или заданной схемы механизма, учитывая требования, предъявляемые к прочности, работоспособности, технологичности, эксплуатационным расходам и т.д.

Машины и механизмы находятся в движении или имеют движущиеся части. Задачей «Деталей машин» является изучение машинного агрегата, приводящего в движение машину или механизм. Совокупность элементов машинного агрегата, собранного в одну схему и служащих для приведения машины или механизма в движение называют – приводом машины.

Электродвигатель является одним из основных элементов машинного агрегата. От типа двигателя, его мощности, частоты вращения зависят конструктивные и эксплуатационные характеристики машины и её привода.

Открытая передача или редуктор предназначены для снижения частоты вращения вала электродвигателя до частоты вращения вала рабочей машины. В качестве открытой передачи в приводе используют ременные и цепные передачи (у нас в работе - это клиноременная передача). Редуктором называется зубчатый или червячный механизм, предназначенный для снижения угловой скорости и увеличения крутящего момента; представляющий собой систему зубчатых колёс в отдельном закрытом корпусе, непроницаемом для масла и пыли, одновременно являющегося масляной ванной для механизма. В данной работе используется одноступенчатый цилиндрический редуктор.

Определение момента

![]()

где Pэд-Вт; nвх-об/мин.

3. Расчет клиноременной передачи

3.1 Проектный расчет

Выбираем резинотканевый ремень ГОСТ 38.05.98.–78 типа Б.

Минимальный диаметр d1min малого шкива определяют по формуле:

d1min=К·![]() ,

d1min=25·

,

d1min=25·![]() =131,027мм

=131,027мм

Зададимся расчетным диаметром d1 ведущего шкива, выбрав из стандартных диаметров, следующих за минимальным из ряда (ГОСТ 17383-73):

d1min=140мм.

Определение диаметра ведомого шкива d2:

d2= d1·u1/(1–ε),

где u1–передаточное число передачи, u1=2,0;

ε–коэффициент скольжения, ε=0,01;

d2=140*2,0*(1-0,01)=277,2мм

Полученное значение d2 округляем до ближайшего стандартного размера: принимаем d2=280 мм.

Определение фактического передаточного числа uф и проверка его отклонения Δu от заданного u:

uф=d2/[d1(1– ε)];

uф=280/[140(1–0,01)]=2,02;

Δu=(|uф –u1|/u1)·100% ≤3%;

Δu=(|2,02–2,0|/2,0)·100% =1%<3%.

nвед= nдв /uф

nвед= 1460/2,02

nвед=723

об/мин

nвед=723

об/мин

V=3,14*d1min*nдв /60000

V=3,14*140*1460/60000=10,7 м/с

Тип ремня – Б

P0 = 2,955кВт

Определение предварительного межосевого расстояния a, мм:

а≥(d1+d2);

a=(140+280)=420 мм.

Принимаем а=500мм

Расчетная длина ремня при выбранном межосевом расстоянии:

l=2·a+(π/2)·( d1+d2)+( d2–d1)2/(4·a);

l=2·500+(3,14/2)·(280+140)+(280–140)2/(4·500)=1669,2 мм.

Значение l принимаем из стандартного ряда: l=1800 мм.

У точним

значение межосевого расстояния а по

стандартной длине l:

точним

значение межосевого расстояния а по

стандартной длине l:

Определение угола обхвата ремня ведущего шкива α1:

α1=180–57·(d2–d1)/a;

α1![]() 150°

150°

α1=180–57·(280–140)/565,97=165,9°>150°.

cα =0,968

L0=2240мм

Lст/L0 = 1800/2240 = 0,804

CL= 0,951

Cp= 1,2*1,15= 1,38

Pдоп = P0*cα*CL / Cp

Pдоп = 2,955*0,968*0,955/1,38=1,98 кВт

Z= (Pдв/Pдоп)* CZ

Z=(22/1,98)*0,9=10

Определение частоты пробегов ремня U,c-1:

![]()

где

![]() - допускаемая частота пробегов;

- допускаемая частота пробегов;

l- стандартная длина ремня, м.

Определим окружную силу Ft, Н, передаваемую ремнем:

![]()

где Pном- номинальная мощность двигателя, Вт

Определим силу предварительного натяжения ремня Fo, H:

Fo = 850*Рном*Сl/Z*v*Cα*Cр

Fo = 850*22*0,951/10*10,7*0,968*1,38=125H

Определим силы натяжения ведущей F1 и ведомой F2 ветвей ремня,

Н:

Определить силу давления ремня на вал Fon, H:

![]()

![]() Н

Н

где![]() — угол обхвата ремнем ведущего шкива

— угол обхвата ремнем ведущего шкива