- •Задание на проектирование

- •Введение

- •1. Кинематический и силовой расчет привода

- •Определение общего кпд привода

- •Определение мощности электродвигателя и подбор электродвигателя по каталогу

- •Определение общего передаточного числа привода и разбивка его по передачам

- •Определение вращающих моментов на валах редуктора и их частот вращения

- •Определение допускаемых напряжений для расчета зубьев на контактную и изгибную выносливость

- •Выбор материала зубчатых колес, термообработки и твердости рабочих поверхностей зубьев

- •Определение допускаемых контактных напряжений

- •Проверочный расчет зубчатой передачи на контактную выносливость.

- •Определение допускаемых напряжений изгиба (стр.60[8])

- •Расчет зубчатой передачи

- •Проектный расчет зубчатой передачи

- •Определение сил в полюсе зацепления

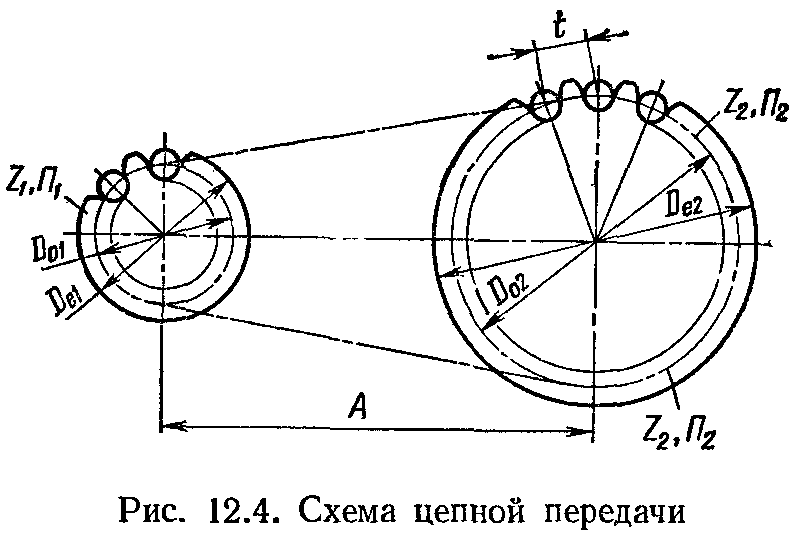

- •Геометрические характеристики звёздочек

- •4. Разработка эскизной компоновки

- •Ориентировочный расчет валов

- •5. Ориентировочный расчет валов

- •5.1 Проектный расчет валов

- •5.2 Расчет валов на выносливость

- •6. Расчет подшипников качения

- •6.1 Расчет подшипников быстроходного вала

- •6.2 Расчет подшипников тихоходного вала

- •7. Расчет шпоночных соединений

- •7.1. Расчет шпоночного соединения вала с колесом

- •7.2 Расчет шпоночного соединения входного вала с муфтой

- •7.3 Расчет шпоночного соединения выходного вала со звездочкой цепной передачи

- •8. Конструирование деталей редуктора

- •8.1 Конструирование зубчатых колес

- •8.2 Конструирование тихоходного вала

- •8.3 Конструирование подшипниковых узлов

- •8.4 Конструирование элементов корпуса редуктора

- •9. Выбор способа смазки, марки и количества масла

- •10. Сборка редуктора

- •Заключение

- •Список использованных источников

Определение сил в полюсе зацепления

Нормальные силы взаимодействия колес направлены по общей нормали к профилям зубьев, при этом Pn1 = -Pn2. Усилие можно разложить на составляющие:

P1 – окружное усилие,

T1 – радиальную силу, направленную по радиусу к центру колеса; T1 = - T2.

Для прямозубых некорригированных цилиндрических колёс

Окружное усилие (стр.508 [8])

.

.

Радиальная сила (стр.508 [8])

В табл. 2 приведены основные параметры зубчатой передачи.

Таблица 2 Основные параметры зубчатой передачи

№ п/п |

Наименование параметра и размерность |

Обозначение |

Значение |

1. |

Момент на ведомом валу, |

М2 |

263 |

2. |

Частота вращения

вала,

– ведущего – ведомого |

n1 n2 |

1440 288 |

3. |

Межосевое расстояние, мм |

aw |

160 |

4. |

Число зубьев – шестерни – колеса |

z1 z2 |

21 107 |

5. |

Модуль зубьев нормальный, мм |

mn |

2,5 |

6. |

Передаточное число |

U |

5 |

7. |

Материал колес, термообработка |

cталь 45, улучшение |

|

8. |

Твердость рабочих поверхностей зубьев – шестерни – колеса |

НВ1 HB2 |

230 200 |

9. |

Тип передачи |

прямозубая |

|

10. |

Угол наклона зуба, град |

β |

0 |

11. |

Диаметры делительных окружностей, мм – шестерни – колеса |

d1 d2 |

53 267 |

12. |

Ширина зубчатого венца, мм – шестерни – колеса |

b1 b2 |

45 40 |

13. |

Силы, действующие в зацеплении, Н – окружная – радиальная |

P T1 |

2068 753 |

Расчет цепной передачи (i2 = 3)

1. Расчет.

Выбор типа цепи. Цепная передача является последней ступенью привода, поэтому при небольшой скорости движения она будет нагружена значительно. Выбираем приводную роликовую цепь.

2. Вращающий момент, передаваемый ведущей звездочкой, М2=263Н·м

3. Выбор числа зубьев звездочек. Учитывая малую скорость цепи, примем число

зубьев ведущей звездочки z3 = 25.

для ведомой звездочки z4 = z3i2 = 25·3 = 75.

4. Расчетный коэффициент нагрузки Кэ=kд kА kн kр kс kп

где kд — динамический коэффициент. При спокойной нагрузке (привод конвейера) примем kд = 1;

kA учитывает влияние межосевого расстояния. При Ац=(30…50)·t·kA=1 (полагаем, что Ац будет в указанных пределах);

kн учитывает влияние угла наклона передачи. При наклоне до 60° kH = 1 (в нашем случае наклон 45°);

kр учитывает способ регулирования натяжения цепи. Согласно схеме натяжение не предусматривается. Поэтому kp = 1,25;

kc учитывает способ смазки цепи. Смазка периодическая, kc = 1,5;

kn учитывает продолжительность работы; при односменной работе kn=1;

Кэ=1·1·1·1,25·1,5·1=1,88

5. Определяем вращающий момент на валу барабана

Принимаем к. п. д. передачи 𝜂= 0,94 и вычисляем вращающий момент на валу ведущей звездочки

Частота

вращения ее

Здесь

По найденной частоте вращения пб на основании табл. 12.10 принимаем ориентировочно [р]=22 Н/мм2 (примерно среднее значение для цепей с шагом 19,5 и 25,4 мм при 286 об/мин).

По

формуле (12.17) вычисляем шаг цепи по

формуле (12.17):

Округляем до ближайшего большего значения t=38,1мм

Проверяем цепь по допускаемой частоте вращения: из табл. 12.8 имеем п1тах = 550 об/мин - условие п1=265 < п1так выполнено. Уточняем среднее расчетное давление в шарнирах; из формулы

По табл. 12.10 при найденных п1 и t с учетом примечания 1, [р]≈23 Н/мм2; условие р≤[p] выполнено.

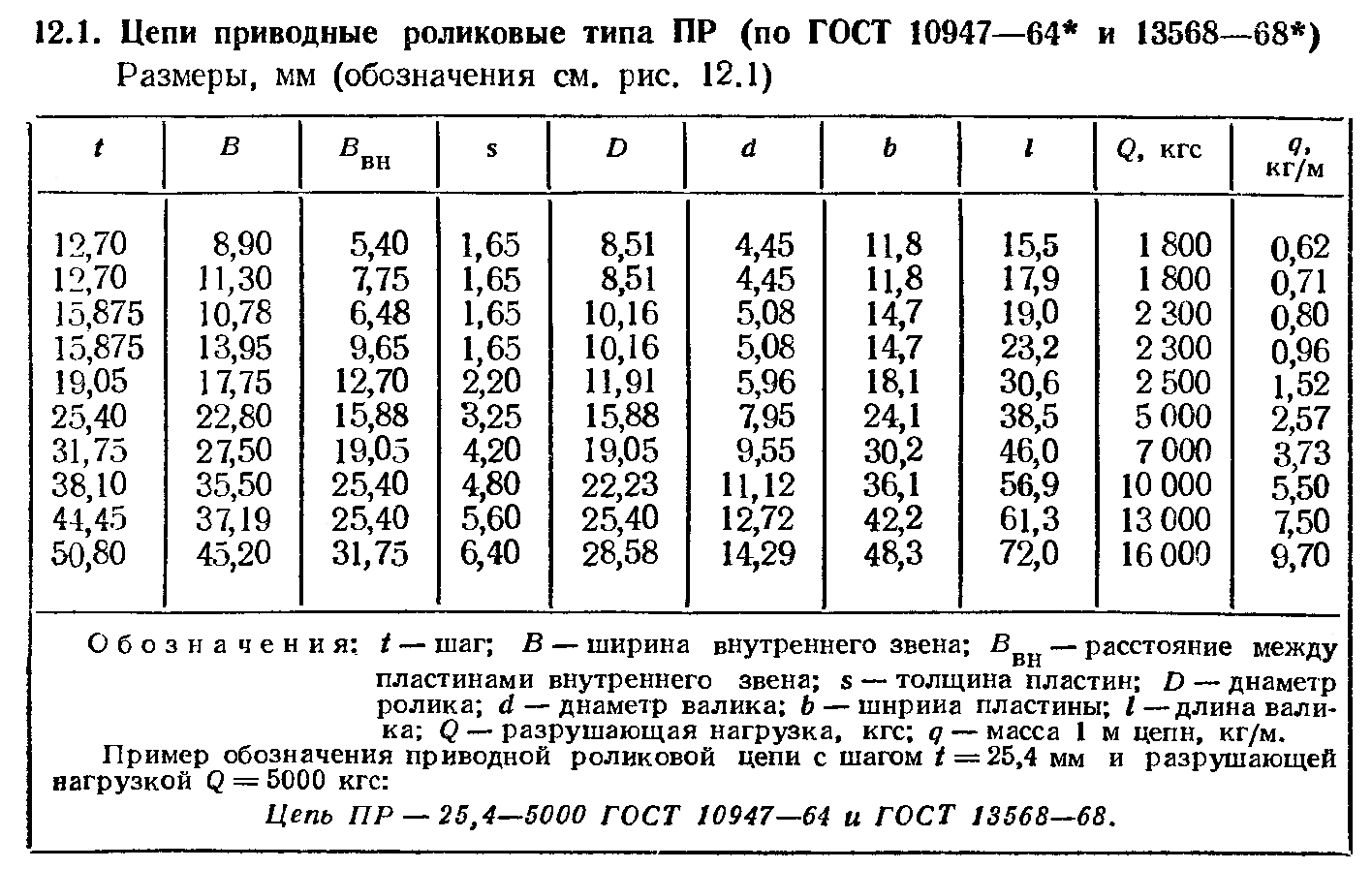

Итак, принимаем цепь с шагом t = 38,1 мм; из табл. 12.1 выписываем ее данные:

Цепь ПР 38,1—10000 ГОСТ 10947—64, диаметр валика d = 11,12 мм; длина втулки В = 35,5 мм; диаметр ролика D = 22,23 мм; толщина пластин s=4,8 мм; ширина пластин b=36,1 мм; разрывное усилие Q=10000 кгс ≈ 98кН; масса 1 м цепи q=5,5 кг/м.