Chainov_Ivashenko_Konstr_dvs / Чайнов Иващенко - Конструирование ДВС

.pdf

|

Рис. 9.36. Распределение величины условного |

|

осредненного за рабочий цикл коэффициента |

|

теплоотдачи в сопряжении юбка поршня–ци |

|

линдр: |

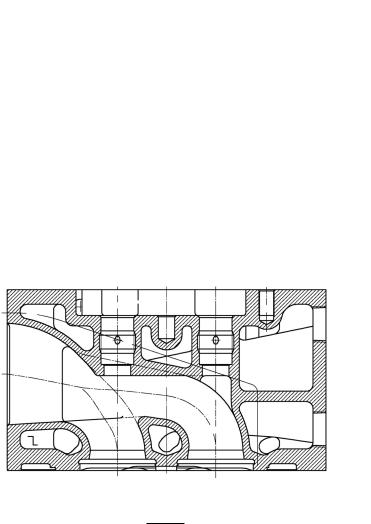

Рис. 9.35. Температурное поле втулки цилиндра |

а – ненагруженная сторона; б – нагружен |

ная сторона |

температурных полей поршня и втулки (гильзы) с учетом перекла док поршня в течение рабочего цикла двигателя следует использо вать трехмерные конечно элемент ные модели как поршня, так и втул ки (гильзы) цилиндра. При этом требуется включать в конечно эле ментную модель половину конст рукции (симметрично расположен ную относительно плоскости кача ния шатуна). Порядок расчета тем пературных полей методом конеч ных элементов в трехмерной поста новке изложен в гл. 2. При этом мо гут использоваться различные ко нечные элементы, в частности, че тырехузловые линейные и десятиуз ловые квадратичные элементы, а также восьми и двадцатиузловые шестигранники. Основная слож ность при расчете стационарного температурного поля втулки (гиль зы) в трехмерной постановке связа на с определением усредненных за рабочий цикл двигателя локальных условий теплообмена на рабочей поверхности втулки (гильзы).

На рис. 9.36 показано распреде ление усредненных за рабочий цикл значений коэффициентов теплоот

дачи в сопряжении юбка поршня– внутренняя поверхность втулки по нагруженной и ненагруженной сто ронам на такте сжатия–расшире ния. Значения = м/,м получены по результатам гидродинамического расчета сопряжения поршень–ци линдр с учетом вторичной динами ки (перекладок) поршня. Видно, что различие условного коэффици ента теплоотдачи на нагруженной и ненагруженной сторонах достигает заметного значения.

9.5.3. Математические модели определения напряженно деформированного состояния втулки (гильзы) цилиндра

Расчет НДС втулки (гильзы) ци линдра заключается в определении напряжений, деформаций и пере мещений в различных точках втул ки (в первую очередь на внутрен ней, рабочей поверхности) под дей ствием механических (монтажных и газовых), а также тепловых нагру зок. При решении этой задачи мож но использовать математические модели различного уровня в зависи мости от особенностей конструк

381

ции и цели расчета (предваритель ная оценка напряженности втулки, выбор варианта, уточненная оценка НДС конструкции). Как и в случае поршня модели, рассмотренные при определении теплового состоя ния втулки могут быть использова ны с соответствующими кинемати ческими условиями и заданными тепловыми и механическими на грузками для расчета полей переме щений, деформаций и напряжений.

При работе двигателя во втулке (гильзе) цилиндра возникают сле дующие основные виды напряжений:

•монтажные;

•переменные высокочастотные от давления газов и изменений температуры втулки в течение ра бочего цикла;

•стационарные температурные на установившемся режиме работы двигателя;

•остаточные литейные. Последние при их возникнове

нии могут быть существенно умень шены с помощью отжига.

В первом приближении расчет НДС втулок многих типов двигате лей (в первую очередь, четырехтакт ных) может быть выполнен в осе

симметричной постановке с приме нением теории колец и тонких ци линдрических оболочек.

Применявшийся ранее метод расчета с использованием формулы Ламе для толстостенной трубы по стоянной толщины не соответство вал условиям нагружения (предпо лагалось действие давления газов рz по всей длине втулки), не учитывал наличие утолщенного опорного бурта в верхней части втулки.

На рис. 9.37 представлена упро щенная расчетная схема втулки (гильзы) цилиндра, в которой втул ка представлена системой сопря женных между собой кольца и обо лочек, соответствующих участкам

l1, l2, [L (l1 + l2)] (рис. 9.37, а) и на груженных внутренним давлением

рz на длине хР.

При расчете напряжений от сил давления газов и стационарного температурного поля (см. пара граф 9.5.2) втулку условно заменя ют двумя сопряженными оболоч ками (рис. 9.37, в): короткой (l1 +

+ l2) – участок I и длинной L (l1 + + l2) – участок II. Приведенная

толщина короткой оболочки t пр( = 0,5(r1 + r2 D).

Рис. 9.37. Упрощенная расчетная схема втулки цилиндра

382

Напряжения от давления рz, цик лически изменяющиеся во времени, определяют при положении поршня в ВМТ. За значение хр принимают часть длины втулки от верхнего тор ца до положения первого компрес сионного кольца, что приблизитель но соответствует протяженности верхнего утолщенного пояса втулки.

Для определения стационарных температурных напряжений распре деление температуры по длине втул ки, полученное численным методом, а также параметров теплообмена и величин +(т и Λ(т удобно аппрокси мировать полиномом, например ви да (4.48). Располагая начало коорди нат в точке сопряжения участков I и II и направляя оси х участков в раз ные стороны, имеем

+( |

|

A |

|

|

A |

(1 |

|

|

|

|

)2 |

|

|

|

|||||

0I , II |

x |

I , II |

|

||||||||||||||||

TI , II |

|

1I , II |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

A2I , II |

(1 |

|

|

|

)3 |

||||||||

|

|

|

|

|

|

x |

I , II |

; |

|||||||||||

Λ( |

B |

|

B |

(1 |

|

|

|

)2 |

|

|

# |

||||||||

0I , II |

x |

I , II |

|

|

|||||||||||||||

TI , II |

|

|

1I , II |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

B |

|

|

|

(1 |

|

|

|

)3 , |

|||||

|

|

|

|

|

2I , II |

x |

I , II |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(9.15) |

||

где |

|

I x 0,051; |

|

II |

x 0,217. |

|

|

|

|||||||||||

x |

x |

|

|

|

|||||||||||||||

В соответствии с обозначения ми, принятыми в уравнении (4.43) для рассчитанного выше темпера

турного поля, А0I = 221,4 т; А0II = = 97 т; А1I = 214 т; А1II = 29,9 т; А 2I = 119 т ; А 2II = 59 т ; B 0I = = 1,12863103 т; В0II = 33,453103 т; В1I = 7,9433103 т; В1II = 3,453103 т; В2I = 7,3483103 т; В2II = 1,7163103 т. Уточненные значения приведен ных коэффициентов могут быть получены по методу наименьших квадратов.

Разрешающее уравнение отно сительно радиального перемеще ния w( срединных поверхностей участков I и II втулки совпадают с уравнением (4.43) при одинаковых

обозначениях соответствующих па раметров. Для участка I, представ ляющего собой, как правило, ко роткую оболочку, при отсутствии продольной силы Qx решением раз решающего уравнения является

w( |

eΦI x |

(C |

|

cosΦ |

I |

x |

C |

2I |

sinΦ |

I |

x) |

||||||||||||

|

I |

|

|

|

|

1I |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

e ΦI x (C |

3I |

cosΦ |

I |

x C sinΦ |

I |

x) |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4I |

|

|

|

|

|

|

|||

|

|

p |

z |

|

|

|

|

+( |

|

|

|

1 |

− |

d 2Λ( |

|

|

|

||||||

|

|

|

r |

опр |

|

|

|

|

|

|

|

|

т |

|

|

. |

|||||||

|

4 |

|

|

|

|

|

4 |

|

|

2 |

|

|

|||||||||||

|

|

|

|

|

|

TI |

|

|

|

|

|

dx |

|

|

|

||||||||

|

4ΦI Dм( |

|

|

|

|

|

|

|

|

|

|

4ΦI |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(9.16) |

||

Для участка |

|

|

II, |

являющегося |

|||||||||||||||||||

длинной оболочкой, индекс I за меняют на II, принимают С1II = = С2II = 0 и исключают член, со держащий рz.

В качестве примера определе ны тепловые и механические от давления рz напряжения, возни кающие в начале утоненного уча стка II втулки (рис. 9.37, в), теп ловое состояние которой рас смотрено ранее. Дополнительно к приведенным исходным дан ным (см. параграф 9.5.2) принято Е = 1,43105 МПа; − = 0,3; т = = 11310 6 1/°С; t пр( 0,014 м; rопр = = 0,067 м; Qх = 0 (осевая сила). Для

участков I и II ΦI = 39,3 м 1 и ΦII = = 53,2 м 1. Для определения по

стоянных С1I, С2I, С3I, С4I, С3II и С4II следует использовать граничные

условия при х = l1 l2 на торце участка I, а также условия сопря жения участков I и II, которые имеют вид

wI( wII( ; &(I |

&II ; |

(9.17) |

M xI( M xII( ; |

QI( QII( . |

|

Считая для простоты участок I длинной оболочкой и подставляя выражение перемещения (9.16) при С1I = С2I = С1II = С2II = 0 в уравнения

383

(4.45), (4.46), а затем |

результат в |

|||||||||

(9.17) с учетом Q( |

dM |

( |

|

|

|

|

|

|||

|

|

x |

, получают |

|||||||

|

dx |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

C3I |

1284,310 12 pz 2,240 т ; |

|||||||||

C3II |

1,716310 12 pz 117,1 т ; |

|||||||||

C |

0,21310 12 p |

z |

1654, |

т |

; |

|

|

|||

4 I |

|

|

|

|

|

|

|

|

||

C |

0,611310 12 p |

z |

0,352 |

т |

. |

|||||

4 II |

|

|

|

|

|

|

|

|

||

Подставив полученные посто янные в выражения (9.16), находят перемещения, а по зависимостям (4.46), (4.47) меридиональный M (

иокружной M )( изгибающие мо менты и соответствующие напря

жения изгиба. В месте сопряжения участков меридиональные (x и ок ружные () напряжения изгиба, рассчитанные отдельно от газовой

итепловой нагрузок следующие:x

(хгI Γ0,69рz; (хгII Γ2,124рz; (хтI

=0,2МПа; (хтII 0,62МПа; ()гI

=±0,207рz; ()гII Γ0,637рz; ()тI

=Γ18,4 МПа; ()тII Γ10,7 МПа.

Б льшие значения напряжений наблюдаются в верхнем фланце втулки. Положительные значения соответствуют охлаждаемой стороне втулки. Радиальные значения r на охлаждаемой и внутренней поверх ностях втулки соответственно рав ны нулю и рz. Максимальные каса тельные напряжения на радиусе r0 равны 15, Q t (. При расчете втулок цилиндров воздушного охлаждения следует учесть меридиональные на пряжения от сил затяжки.

t (. При расчете втулок цилиндров воздушного охлаждения следует учесть меридиональные на пряжения от сил затяжки.

Эквивалентное напряжение экв определяют для чугунных втулок в соответствии с теорией предельных состояний по формуле

экв 1 / 3 , |

(9.18) |

где 1 и 3 – соответственно наи большее и наименьшее напряжения.

Для чугуна (/ = 0,25–0,30) экви валентное напряжение не должно превышать 90 МПа. По формуле (2.135) определяют коэффициент запаса прочности при условном ста тическом нагружении. Одновремен но по формуле (2.147) следует опре делить коэффициент запаса проч ности n с учетом влияния перемен ной нагрузки рz. Величину а в фор муле (2.147) определяют по пере менной составляющей напряжений изгиба, возникающей от pz. Нижний предел n составляет порядка 1,5.

К описанной модели первого уровня определения НДС втулки под действием газовой и температурной нагрузок относится также методика определения напряжений, возникаю щих в верхнем бурте (фланце) втул ки, от сил затяжки шпилек Ршп. В первом приближении принимают, что усилие затяжки, как и опорная реакция блока Pшп( , равномерно рас пределены соответственно по ок ружностям радиусов rшп и rшп( (см. рис. 9.37, а). Рассматривая фланец как кольцо (см. рис. 9.37, б), нагру женное силами затяжки шпилек, выражения изгибающего момента М1к и угла поворота &к можно пред ставить в виде

M |

|

[P |

(r ( |

r |

|

) M |

|

|

0,5N |

|

h] |

rшп |

; |

||

|

|

|

|

|

rшп( |

||||||||||

|

1к |

шп |

шп |

|

шп |

|

|

|

1 |

|

1 |

|

|

||

|

|

|

|

|

M |

1к |

r 2 |

|

|

|

|

|

|

|

|

|

|

|

&к |

|

ц |

; |

|

|

|

|

|

||||

|

|

|

EJк |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

N |

1 |

r 2 |

|

|

|

|

|

|

|

|

|

|

|

wк |

|

|

ц |

|

, |

|

|

|

|

|

||

|

|

|

EFк |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

(9.19) |

|

||

где rц rоп – радиус центра тяжести кольца; Jк = Bh3/12 – момент инер ции сечения кольца; F = Bh – пло щадь кольца.

Из условий совместимости де формаций фланца и оставшейся

384

части втулки определяют неизвест ную силу N1 и момент M1 в месте сопряжения с использованием за висимости для перемещения обо лочки w( = eΦx(C3cosΦx + C4sinΦx):

|

|

|

|

|

N1 ΦM1 ; |

|

|

|

|

|

||||

|

|

|

|

|

P |

(r ( |

|

r |

шп |

) |

|

|

|

|

M1 |

|

|

шп |

|

шп |

|

|

|

. |

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

1 0,5hΦ |

h3 Brшп( (1 − 2 ) |

|

|

||||||||

|

|

|

2Φt п( 3 rоп2 rшп |

|

||||||||||

|

|

|

|

|

|

|

|

|||||||

Для |

рассматриваемого |

случая |

||||||||||||

h = 0,023 м; B = 0,016 м; rшп |

= |

|||||||||||||

= 0,068 |

м; rшп( |

|

0,074 |

м; |

rоп |

= |

||||||||

= 0,066 м; t п( 0,012 м; Φ = 42,78 м 1; |

||||||||||||||

|

iP |

|

|

0125,m(1 Λ)p |

D 2 |

|

|

|

||||||

Pшп= |

|

пр |

|

|

|

|

|

|

z |

|

; m= 3; |

|||

|

|

|

|

rшп |

|

|

||||||||

2 |

rшп |

|

|

|

|

|

|

|

||||||

Λ = 0,2.

Напряжения изгиба в месте со пряжения фланца и оболочки

изг Γ 6tM( 21 Γ8,3pz .

п

Полученное напряжение не долж но превышать пределы, рекомендо

ванные для экв. Снизить изг можно, уменьшая разность (rшп( rшп ). Одна

ко при этом возрастают напряжения смятия см на опорной поверхности фланца (бурта)

см iPпр , Fфл

где Fфл – опорная площадь фланца. Для чугунных втулок [ см] < 80– 100 МПа. При применении уплот няющего кольца прокладки сред нее давление в уплотняющей ка

навке

iP

pупл пр ,

Dк b

где Dк, b – соответственно диаметр и ширина уплотняющей канавки.

Допускаемые значения [рупл] для прокладок из стали и меди соответственно составляют 100 и

40МПа.

Рассмотренная модель первого

уровня является аналитической и допускает уточнение расчета с помощью увеличения числа уча стков, на которые по длине раз бивается втулка. Однако при этом возрастает сложность моде ли и теряется ее преимущество по сравнению с моделями, осно ванными на применении числен ных методов. Поэтому для прове дения уточненных расчетов де формаций и напряжений во втул ке (гильзе) цилиндра следует ре шать задачу теории упругости в осесимметричной (модель второ го уровня) или трехмерной (мо дель третьего уровня) постановке. При этом, как правило, исполь зуют метод конечных элементов. Неизвестными задачи будут пере мещения ui узловых точек конеч ных элементов, на которые раз бивается втулка. Эти перемеще ния находятся из условия стацио нарности ,П = 0 полной потен циальной энергии П (втулки), определяемой выражением (2.28). Минимизация функционала П по узловым перемещениям ui приво дит к системе линейных алгеб раических уравнений вида (4.50).

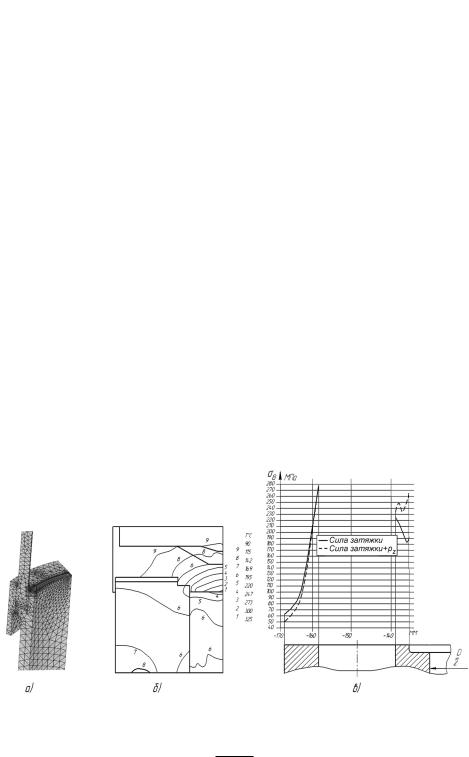

На рис. 9.38 представлено рас пределение окружных температур ных напряжений в меридиональ ном сечении втулки (гильзы) ци линдра из чугуна, вызванных тем пературным полем, показанном на рис. 9.35. Наибольшие температур ные напряжения, возникающие в области верхнего бурта гильзы, со ставляют 50 МПа и связаны с концентрацией напряжений.

На рис. 9.39 дано распределение окружных напряжений от давления

385

Рис. 9.38. Распределение температурных на |

Рис. 9.39. Распределение напряжений от дав |

пряжений в гильзе цилиндра |

ления газов в гильзе цилиндра автомобильного |

|

дизеля |

Рис. 9.40. Объемная конечно элементная модель, распределение температур и напряжений от сил затяжки шпилек и давления газов pz в верхнем поясе подвесной втулки цилиндра

386

газов рz = 14 МПа. Наибольшие растягивающие окружные напря жения составляют 65 МПа и возни кают в верхнем бурте гильзы.

В случае подвесных втулок нали чие во фланце (верхнем бурте) пере пускных отверстий для охлаждающей жидкости и резьбовых сверлений под шпильки, прикрепляющие втулку к крышке цилиндра, нарушают осевую симметрию. Для определения напря жений в наиболее нагруженных зонах отверстий в верхнем поясе требуется использование трехмерной конечно элементной модели втулки или, по крайней мере, части ее, содержащей верхний бурт. На рис. 9.40, а и б по казаны соответственно объемная ко нечно элементная модель, распреде ление температур и напряжений от сил затяжки шпилек и давления газов рz = 18 МПа в верхнем поясе подвес ной втулки цилиндра.

Обращение к трехмерным конеч но элементным моделям неизбежно также при определении ТНДС вту лок цилиндров двухтактных двигате лей, имеющих продувочные окна, а в случае двигателей с противополож но движущимися поршнями также и впускные окна, в перемычках кото рых возникают высокие напряже ния, являющиеся причиной появле ния термоусталостных трещин.

9.6. Основы конструирования головок (крышек) цилиндров двигателей жидкостного и воздушного охлаждения

Головка (крышка) относится к корпусным деталям двигателя. Со единенная с корпусом, она, замы кая силовую схему двигателя свер ху, образует совместно с днищем поршня и стенками цилиндра ка меру сгорания и воспринимает дав ление газов, возникающее во время сжатия и сгорания в цилиндре дви

гателя. В четырехтактных двигате лях в головке (крышке) цилиндров располагаются впускные, выпуск ные каналы и соответствующие клапаны с элементами привода, а в двухтактных двигателях с клапан но щелевой схемой газообмена – выпускные клапаны. В двигателях с принудительным воспламенени ем в головке цилиндров устанавли вают свечи зажигания, а в дизе лях – форсунки для впрыскивания топлива в камеру сгорания, устрой ства для пуска, индикаторные кра ны и др.

В зависимости от типа и назна чения двигателя число клапанов в цилиндре изменяется от одного в крупных судовых малооборотных двухтактных двигателях до пяти (шести) в быстроходных автомо бильных двигателях. На рис. 9.41 и 9.42 представлены схемы располо жения клапанов в крышках (голов ках) цилиндров двух и четырех тактных двигателей.

Одноклапанная схема (рис. 9.41, а), применяемая в МОД, обеспечивает близкую к осесимметричной кон струкцию крышки цилиндра, что способствует снижению напряже ний в крышке, а также эффектив ному использованию кинетической энергии отработавших газов.

Двухклапанная схема (рис. 9.41, б), характерная для быстроходных двух тактных двигателей (автомобильных

Рис. 9.41. Схемы расположения выпускных кла панов в крышках (головках) цилиндров двухтакт ных двигателей:

а , б и в – соответственно одно , двух и че тырехклапанные схемы

387

дизелей), при продольном располо жении клапанов обеспечивает удоб ство их привода. При поперечном расположении клапанов имеет место повышение тепловой нагрузки на клапан, расположенный ниже по по току отработавших газов (ОГ).

Четырехклапанная схема (рис. 9.41, в) характерна для среднеобо ротных, в частности, тепловозных и судовых двухтактных дизелей и предусматривает односторонний выпуск ОГ. Распределение выпуска на обе стороны крышки цилиндра существенно усложняет конструк цию двигателя.

В четырехтактных двигателях двухклапанную схему (рис. 9.42, а) в прошлом широко применяли в бы строходных автомобильных двигате лях с принудительным воспламене нием и продолжают использовать, в частности, в тракторных дизелях. В дальнейшем наметился переход на многоклапанные головки – трехкла панные с двумя впускными и одним выпускным клапаном (рис. 9.42, б) и четырехклапанные с двумя впускны ми и двумя выпускными клапанами (рис. 9.42, в). С повышением числа клапанов на один цилиндр умень шаются масса клапанов и инерцион ная нагрузка на элементы механизма газораспределения. Однако увеличе ние числа клапанов более четырех может привести к уменьшению сум

марной площади проходных сече ний горловин клапанных каналов. Выше были рассмотрены лишь не которые наиболее распространен ные схемы расположения клапанов. Число возможных вариантов распо ложения клапанов весьма велико. Применительно к различным типам двигателей наибольшее применение находит четырехклапанная схема.

Взависимости от размеров ци линдра и особенностей двигателя го ловку выполняют блочной, общей на все или ряд цилиндров, или индиви дуальной на каждый цилиндр. На многоцилиндровых двигателях инди видуальные головки (крышки) при меняются при диаметре цилиндра свыше 120–140 мм. Преимуществом индивидуальных головок является меньшая сложность изготовления от ливки и удобство при эксплуатации, что особенно проявляется с увеличе нием диаметра цилиндра.

Вдальнейшем термин "головка" будет использоваться примени тельно к автомобильным, трактор ным и авиационным двигателям, а термин "крышка" – применительно

ктепловозным, судовым и стацио нарным двигателям.

Головки и крышки выполняют с жидкостным и воздушным охлаж дением. Последнее применяют на двигателях с диаметром цилиндра до 140–150 мм.

Рис. 9.42. Схемы расположения впускных и выпускных клапанов в крышках (головках) цилиндров четырехтактных двигателей:

а, б, в, г – соответственно двух , трех , четырех и пятиклапанная схемы

388

Тип двигателя во многом опре деляет конструкцию головки. Так, головки (крышки) двухтактных дви гателей с петлевой схемой газооб мена достаточно просты по конст рукции, так как в них отсутствуют клапаны. Наличие газовоздушных каналов в головках (крышках) четы рехтактных двигателей с верхними клапанами усложняет конструкцию. При этом конструкция во многом зависит от числа клапанов, прихо дящихся на один цилиндр, взаим ного расположения газовых и воз душных каналов, каналов для охла ждающей жидкости, формы камеры сгорания, расположения форсунки или свечи зажигания, числа отвер стий под крепежные шпильки, а также наличия различных вспомо гательных отверстий. Форма наруж ных стенок во многом определяется компоновочными соображениями, требованиями к прочности и жест кости конструкции. Выполнить все требования часто довольно слож но, так как многие из них взаимно противоположны. Например, для улучшения наполнения стремятся увеличить диаметр отверстия под впускной клапан, что при прочих равных условиях ведет к уменьше нию ширины межклапанной пере мычки, повышает температурные напряжения в ней и затрудняет по лучение равной прочности в эле ментах днища головки. Дополни тельное увеличение температурных напряжений в межклапанной пере мычке возможно в результате ухуд шения охлаждения, обусловленного уменьшением сечения канала для прохода охлаждающей жидкости между стенками соседних газовоз душных каналов.

При конструировании отступле ние от принципа симметрии также может привести к перенапряжению конструкции особенно при наличии

высоких температурных градиентов. Так, асимметричное (в частности, наклонное) расположение форсун ки при возможной целесообразно сти с точки зрения технического об служивания снижает прочность днища в результате ухудшения усло вий охлаждения, асимметрии полей температур и напряжений.

Повышение жесткости вследст вие увеличения толщины днища го ловки, целесообразное с точки зре ния сохранения формы отверстий под клапаны при высоком давлении сгорания и снижения напряжений от затяжки крепежных шпилек, приводит к возникновению повы шенных температурных напряже ний в днище. Это объясняется уве личением перепадов температур ме жду его отдельными участками.

Крышки цилиндров являются од ними из наиболее теплонапряжен ных деталей двигателя, особенно ди зелей. Тепловой поток в крышку ци линдра превосходит тепловой поток в поршень. Наиболее частыми де фектами в эксплуатации являются трещины в межклапанных перемыч ках огневого днища, где особенно высоки температурные напряжения и абсолютные значения температу ры, уменьшающие прочностные свойства материалов. Повышение надежности работы крышек цилин дров связано, в первую очередь, со снижением температуры и перепа дов температур в днище, являющем ся наиболее нагруженным элемен том крышки. Эффективным спосо бом снижения тепловой напряжен ности крышек является интенсифи кация охлаждения наиболее нагре тых зон межклапанных перемычек и зоны расположения форсунки.

В большинстве прежних конст рукций движение жидкости в по лости охлаждения крышки было неорганизованным, что приводило

389

к неудовлетворительному распре делению скоростей жидкости на охлаждаемой поверхности и обу словливало низкую теплоотдачу.

С ростом форсирования приме нительно к двигателям разных ти пов были найдены различные пути улучшения охлаждения днища крышки. Так, в крышках цилинд ров среднеоборотных дизелей с по мощью введения промежуточного днища достигается организованное движение охлаждающей жидкости в области огневого днища, что повы шает теплоотдачу и уменьшает тем пературы зоны межклапанных пе ремычек и отверстия под форсунку.

Иллюстрацией может служить нижняя часть крышки цилиндров тепловозного двигателя ЧН26/26 (рис. 9.43), отлитой из высокопроч ного чугуна. Однако получающиеся в подобных конструкциях охлаж дающие полости имеют большие проходные сечения, связанные с технологией литья, что способству ет образованию накипи и после дующему значительному сниже нию теплоотвода в охлаждающую жидкость. При малом диаметре ци линдра получение рациональных форм и размеров каналов полости охлаждения крышки (головки) за

труднено по технологическим при чинам (разрушение тонких элемен тов стержней, заливы промежутков между стенками и др.).

Для чугунных головок темпера тура центральной зоны головки мо жет быть снижена при использова нии конструкции, аналогичной на рис. 9.44. В отличие от обычных конструкций с одним вставным ста каном 3 (см. рис. 9.44) под форсунку, выполненным из материала с высо кой теплопроводностью, в этом слу чае дополнительно предусмотрена

Рис. 9.44. Интенсификация теплоотвода от цен тральной зоны днища головки:

1 – головка цилиндра; 2 – прокладка; 3 – стакан форсунки; 4 – втулка

Рис. 9.43. Крышка цилиндров тепловозного двигателя ЧН26/26 из высокопрочного чугуна

390