Chainov_Ivashenko_Konstr_dvs / Чайнов Иващенко - Конструирование ДВС

.pdf

Рис. 8.46. Распределение температурных ок ружных напряжений в выпускном клапане

ют 190 МПа, в центре головки кла пана температурные сжимающие напряжения составляют 116 МПа. Напряжения в головке клапана от давления газов невелики. На фас ке клапана при действии давления газов 6,9 МПа происходит сниже ние растягивающих напряжений на 6 МПа.

Головка клапанов (в первую очередь, выпускных) работает в условиях термических макротепло смен в сочетании с высокочастот ным нагружением силами давле ния газов. При этом температур ные напряжения существенно пре восходят напряжения от сил давле ния газов и термическая усталость ограничивает срок службы выпуск ных клапанов, что часто приводит к возникновению термоусталост ных трещин по фаске клапана в радиальном направлении. Условие разрушения достаточно строго можно определить, используя де формационно кинетический кри терий (2.156). Для приближенной оценки числа циклов N до разру шения может быть использована формула Мэнсона

|

1 |

0,6 |

|

3,5 |

|

|

+ ln |

N 0,6 |

|

вр |

N |

0,12 . |

|

|

|

|||||

|

|

|

|

E |

|

|

|

1 Ε |

|

|

|||

|

|

|

|

(8.52) |

||

В отличие от формулы (2.153) здесь + относится к полной деформа ции за цикл, а не пластической + p.

Хотя наиболее нагруженным элементом клапана является голов ка, при эксплуатации двигателей различного типа встречаются и случаи разрушения стержня.

При непосредственном воздей ствии кулачка на тарелку 3 (см. рис. 8.12) стержень клапана 1 под вергается изгибу. Суммарное на пряжение в стержне

сум |

P |

|

Pl( |

(8.53) |

|

|

|

, |

|||

Fс |

|

||||

|

|

Wс |

|

||

где Fc – площадь поперечного сече ния стержня; Wc – момент сопро тивления изгибу поперечного сече ния стержня в наиболее опасном сечении; l( – расстояние от оси клапана до линии контактирования кулачка с тарелкой клапана.

В случае кулачка, образованного двумя дугами окружности (см.

R r |

н |

|

||

рис. 8.33, 8.34), l( |

|

d sin &0 . |

||

R rг |

||||

|

|

|||

Для стержней клапанов из угле родистых сталей сум не должны превышать 120 МПа, а из легиро ванных сталей – 300 МПа.

Усталостные разрушения стерж ней клапанов имеют место и в случае приложения усилия Рк, близкого к осевому. При этом разрушения свя зывают с поперечными изгибными колебаниями клапана, возбуждаемы ми газодинамическими импульсами потока отработавших газов, при не симметричном отрывании головки клапана от седла, а также при после дующей посадке. Экспериментально на работающем двигателе типа ЧН26/26 на Коломенском заводе бы ли выявлены высокочастотные из гибные колебания стержня клапана с размахом 170 МПа.

331

Для повышения сопротивления усталости стержня рекомендуется увеличение длины его упрочняе мой части, а также профилирова ние рабочей поверхности направ ляющей втулки для снижения кон тактных давлений на боковой по верхности стержня.

8.3.2. Расчет клапанных пружин

В поршневых двигателях приме няются пружины из круглой прово локи. Круглое сечение хорошо рабо тает на кручение, которому подвер гаются витки при сжатии пружины.

К основным параметрам цилин дрической пружины относятся: ди аметр проволоки ,, средний диа метр dcp, индекс пружины c = dcp[,, шаг витков t, угол подъема витков

|

|

t |

|

|

|

|

= arctg |

|

, длина рабочей |

||

|

|||||

|

|

dcp |

|

|

|

|

|

|

|

части пружины Lп, число рабочих витков iп = Lп/t. Четыре из перечис ленных параметров принимают как основные. Обычно индекс пружи ны с выбирают в зависимости от диаметра проволоки.

, |

До 2,5 |

3–5 |

6–12 |

, мм |

|

|

|

с |

5–12 |

4–10 |

4–9 |

|

|

|

|

Изменяя индекс и сохраняя же сткость, можно изменять длину и диаметр пружины.

Силовые факторы в поперечных сечениях клапанной пружины сво дятся к моменту M = (Pпdcp)/2 и си ле Рп, действующей вдоль оси пру жины (см. рис. 8.41). Момент М раскладывают на крутящий Мкр =

Pпdcp cos и изгибающий Мизг = 2

Pпdcp sin моменты. Обычно угол 2

подъема витков 10–12 и расчет

пружины можно вести только на

кручение от момента M кр( Pпdcp . 2

Наибольшее напряжение круче ния возникает на внутренних во локнах

max 8Λdcp |

Pп |

, |

(8.54) |

|

|||

|

, 3 |

|

|

где Λ – коэффициент, учитывающий кривизну витков, Λ = 1 + 1,45/c.

При расчете пружин искомым является диаметр проволоки ,. За даваясь в соответствии с выбранной маркой стали допускаемыми напря жениями [ ] и используя зависи мость (8.54), определяют ,. Полу ченное значение , округляют в большую сторону до ближайшего стандартного диаметра проволоки и повторяют расчет пружины. При этом [ ] ориентировочно в зависи мости от типа двигателя следующие.

Двигатель |

|

|

|

|

|

|

|

|

|

|

[ ], МПа |

Стационарный и судовой мало |

250–350 |

||||

оборотный |

|

|

|

|

|

Среднеоборотный, тепловозный |

350–430 |

||||

Автомобильный и тракторный |

350–600 |

||||

высокооборотный |

|

|

|

|

|

Форсированный специального |

500–600 |

||||

назначения |

|

|

|

|

|

|

|

|

|||

Осевое упругое сжатие пружины |

|||||

|

8P d 3 |

i |

п |

|

|

f |

п cp |

|

, |

(8.55) |

|

mG,4 |

|

||||

|

|

|

|

||

где G – модуль сдвига; f = (1,5–3,5)h; m – коэффициент, учитывающий влияние перерезывающих сил, зави сящий от с, который с достаточной точностью может быть принят рав ным 0,95–1,00.

По результатам расчета строят ха рактеристику пружины и устанавли

332

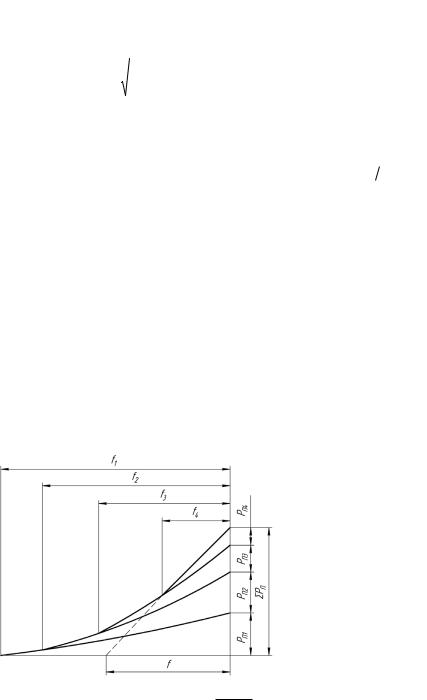

Рис. 8.47. Изменение сил инерции и силы пружины по подъему клапана

вают значение усилия пружины Рп0 при закрытом клапане (рис. 8.47):

P |

Pп ( f h) |

. |

(8.56) |

|

|||

п0 |

f |

|

|

|

|

||

Сила пружины выпускного кла пана должна быть достаточной для удержания клапана в закрытом со стоянии во время впуска с учетом разрежения p в цилиндре.

В малооборотных двигателях при определении Рп0 необходимо учитывать, кроме того, вес клапа на Gк:

P > p |

d |

2 |

G |

|

. (8.57) |

2 |

к |

||||

п0 |

4 |

|

|

|

|

|

|

|

|

|

|

У пружин впускного клапана двигателя с наддувом сила Рп0 долж на предотвращать преждевременное открытие клапана, т.е.

P |

> (d 2 |

d 2 )(p |

|

p |

|

), (8.58) |

п0 |

4 2 |

c |

к |

|

г |

|

где рк и рг – давление соответствен но наддува и минимальное давле ние в цилиндре при выпуске.

Необходимо также рассчитать пружину на сопротивление устало сти с учетом влияния переменной

по значению силы, нагружающей пружину.

Напряжение max при полном от крытии клапана находят по форму ле (8.54); напряжение min при за крытом клапане определяют из со отношения

min |

max ( f h) |

. |

||

f |

|

|||

|

|

|||

При расчете пружин из хромо ванадиевой стали для быстроход ных форсированных двигателей пределы выносливости: 1 = = 340 МПа; 0 = 530 МПа. Значение коэффициента запаса n определя ется по формуле (2.147) и должно находиться в пределах 1,2–2,0.

Длина пружины в свободном со стоянии

Lсв (iп i0п ), f iп ,

где – зазор между витками пружи ны при открытом клапане, завися щий от размеров пружины; = 0,2– 0,3 мм; i0п – число опорных витков;

i0п = 2–3.

После определения размеров пружины ее проверяют на резонанс. При резонансе перемещение сред

333

него витка пружины резко возраста ет. Обычно определяют число соб ственных колебаний nс пружины в минуту и отношение числа свобод ных колебаний к частоте вращения np распределительного вала. Число собственных колебаний пружины

nc |

9,55, |

|

mG |

|

, |

(8.59) |

iпdcp2 |

|

2 |

||||

|

|

|

|

|

где – плотность материала пру жины; G – модуль упругости второ го рода материала пружины.

Опасность резонанса считается незначительной, если отношение nc/np > 8; значение nc не должно быть кратным np. При расчете двух пружин нагрузку между пружинами распределяют поровну или в соот ветствии с соотношениями Рпв =

= (0,35–0,50)Рп; Рпн = (0,50–0,65)Рп. Характеристика обеих пружин

должна обеспечивать требуемые значения Рп0 и Рп. При конструиро вании обычно задаются диаметром и числом витков каждой пружины.

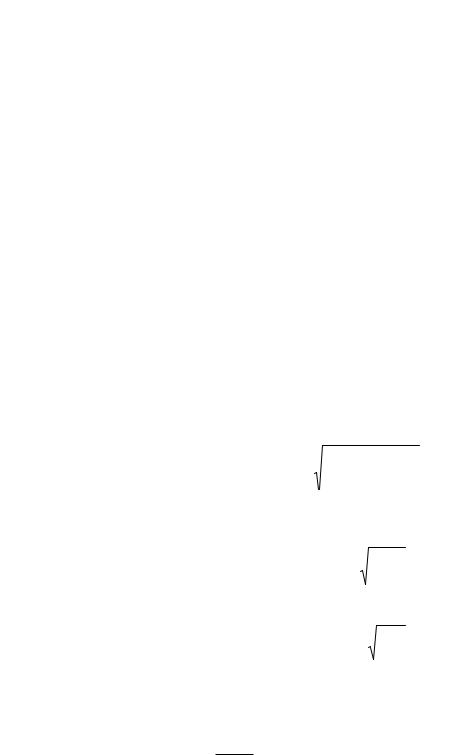

При расчетах нескольких пру жин, суммарное усилие которых равно 6Рп, их заменяют одной (рис. 8.48), причем жесткость С эк вивалентной пружины считают

равной сумме жесткостей отдель ных пружин:

C c |

|

c |

|

,..., c |

|

|

|

P |

|

|

|||

1 |

2 |

i |

|

п1 |

|

||||||||

|

|||||||||||||

|

|

|

|

|

|

|

|

f1 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

|

P |

|

|

|

|

|

|

|

п2 |

|

,..., |

пi |

. |

|

|

|

|||||

|

|

|

|

|

|

|

|

||||||

|

f2 |

|

|

|

|

fi |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

Наибольшее усилие эквивалент ной пружины равно сумме наиболь ших усилий отдельных пружин. Со ответствующее этому усилию пере мещение эквивалентной пружины

f 6Pп C. |

(8.60) |

Сила эквивалентной пружины в момент начала подъема клапана

6Pп0 6Pп Ch. (8.61)

8.3.3. Расчет деталей привода клапанов

При расчетах на прочность дета лей привода клапанов применяются математические модели различного уровня. Наряду с упрощенными од номерными аналитическими моде лями, использующими методы со противления материалов, все шире применяются двумерные (в пер

Рис. 8.48. Схема изменения сил при нескольких пружинах

334

спективе и трехмерные) конечно элементные математические моде ли, базирующиеся на методах тео рии упругости и пластичности.

Коромысло, как и рычаг клапана,

рассчитывается на изгиб и растя жение (сжатие), вызываемые дей ствующей по оси клапана силой Рк

исилой Рт со стороны толкателя. Сила Рк представляет алгебраиче скую сумму сил инерции, давления клапанных пружин и давления га зов на головку клапана и достигает наибольшего значения в момент открытия выпускного клапана.

Расчетными сечениями являют ся сечения А–А со стороны клапана

исечения Б–Б со стороны распре делительного вала (см. рис. 8.6). Суммарное напряжение:

в се ении A A |

|

|

|||||||

|

|

|

Pкa1 |

|

|

|

Pк cos2 0 |

|

|

сум |

|

|

|

|

|

; |

|||

W A |

|

FA |

|||||||

|

|

|

|

|

|

|

|

||

в се ении Б Б |

# (8.62) |

||||||||

|

|

||||||||

|

|

|

Pт b1 |

|

|

Pт cos 90 |

|

|

|

сум |

|

|

, |

||||||

|

|

|

|

||||||

|

|

WБ |

|

|

|

FБ |

|

|

|

|

|

|

|

|

|

|

|

||

где WA, WБ и FA, FБ – соответствен но моменты сопротивления и пло щади сечений рычага клапана; 20 и 90 – соответственно углы между на правлениями действия сил Рк и Рт и отрезками а1 и b1 (см. рис. 8.6).

Допускаемые напряжения [ ] для рычагов из различных материа лов следующие.

Рычаг |

[ ], МПа |

|

|

Литой стальной |

40–50 |

Кованый стальной |

60–80 |

Легированный |

100–200 |

стальной |

|

Из легкого сплава, |

20–25 |

чугуна |

|

|

|

Невысокие значения [ ] связа ны с условностью расчетной схе мы, по которой они определены.

Если привод клапанов осуществ ляется рычагом или траверсой, то последние рассчитываются на изгиб под действием нормальной к ним составляющей силы S, действующей со стороны кулачка в точке контак та. Шток траверсы рассчитывают на изгиб. Напряжения изгиба в травер сах лежат в пределах 50–80 МПа.

Ось коромысла рассчитывается на срез. Напряжения среза

|

| P | |

, |

(8.63) |

|

|||

|

2F0ш |

|

|

где P Pк Pт – суммарный вектор

сил Рк и Рт; F0ш – площадь попереч ного сечения оси коромысла.

Значение в выполненных кон струкциях ориентировочно состав ляет 60–90 МПа, а давление рычага на ось 80–120 МПа.

Более точно напряженно дефор мированное состояние коромысел и рычагов определяют с помощью плоских конечно элементных моде лей, которые можно отнести к моде лям второго уровня. В качестве при мера на рис. 8.49 приведены резуль таты расчета коромысла под дейст вием силы Рт = 980 Н. Цифрами обо значены значения расчетных напря жений (МПа) в точках на наружных поверхностях. Сплошными линиями

Рис. 8.49. Плоская конечно элементная мо дель коромысла

335

изображено распределение интен сивности напряжений i.

Штангу толкателя проверяют на продольный изгиб. Обычно в дан ном случае справедлива формула Эйлера, так как

|

L |

ш |

|

> |

|

2 E |

|

; |

P |

|

2 EJ |

ш |

, |

(8.64) |

|

|

iш |

|

|

|

|

|

|

|

кр |

|

L2ш |

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

||||

где |

|

Ркр |

– |

критическая сила; |

iш = |

||||||||||

Jш

Jш  Fш – радиус инерции штан

Fш – радиус инерции штан

ги; Fш, Jш, Lш – соответственно пло щадь, момент инерции среднего се чения и длина штанги.

Коэффициент запаса устойчиво сти

n Pкр Рт . |

(8.65) |

Значения коэффициента запаса устойчивости n для штанг двигате лей следующие.

Двигатель |

n |

|

|

Стационарный судовой и тепловоз |

4–6 |

ный |

|

Автомобильный и тракторный |

3–5 |

Быстроходный форсированный |

2,5–3 |

|

|

Боковую поверхность толкателя

рассчитывают на смятие от силы Nт, приложенной к оси ролика толкателя (рис. 8.50). При расчете принимают, что нагрузка на направляющую изме няется по длине по линейному зако ну. Максимальные распределенные усилия возникают у концов втулки:

k2 2N т (2l 2l 3a); k1 2N т l(l2 3a) .

Наибольшая удельная нагрузка на нижнем конце

k |

2N т (2l 3a) |

. |

(8.66) |

|

dl 2

Значения k лежат в пределах 400– 1000 Н/см2.

Удельная нагрузка на ось ролика и напряжения среза в его оси опре деляются так же, как и для оси коро мысла. Кроме того, ось ролика рас считывают на изгиб, как балку на двух опорах. В выполненных конст рукциях осей роликов напряжение изгиба достигают 180–350 МПа.

Распределительные валы рассчи тываются на изгиб. Получающиеся при расчете напряжения изгиба, как правило, незначительны, так как невелики крутящий момент и уси лия Рт со стороны толкателей, дей ствующих на распределительный вал. Вместе с тем распределитель ный вал должен быть достаточно жестким. Прогибы вала от действия усилий в контакте с кулачками не должны превышать 0,02–0,05 мм для автомобильных двигателей, 0,05–0,10 мм для тракторных и 0,02–0,10 мм для форсированных специального назначения. Прибли женно прогиб f определяют, рассчи тывая распределительный вал по

Рис. 8.50. Схема нагружения направляющего толкателя

336

Рис. 8.51. Определение прогиба распределительного вала

разрезной схеме, как балку, лежа щую на двух опорах и нагруженную одной или двумя сосредоточенными силами (рис. 8.51).

Под действием одного кулачка, расположенного слева, прогиб вала под кулачком

|

P l 2 |

(l l |

)2 |

|

||

f 6,8 |

т 1 |

|

1 |

|

. (8.67) |

|

El(d4 |

, |

4 ) |

||||

|

|

|||||

При двух одноименных клапанах в цилиндре, открываемых одновре менно симметрично расположен ными кулачками, прогиб вала

|

P l 2 |

(3l 4l ) |

|

|

||

f 3,4 |

т 1 |

|

1 |

. |

(8.68) |

|

E(d4 |

,4 ) |

|||||

|

|

|

||||

Контактные напряжения опреде ляют в местах соприкосновения ра бочих поверхностей кулачков и толкателей, наконечников штанг и стержней клапанов с коромыслами и др. При этом возникают высокие контактные напряжения, которые определяют по формулам Герца, различающимися в зависимости от формы поверхностей деталей в месте контакта.

Опоры штанги и ударник клапа на проверяют на максимальную си лу Рт или Рк, одна из которых дей ствует по оси толкателя, а другая по оси клапана:

Рис. 8.52. Схема для расчета наконечников штанги и ударника клапана

для опор штанги (рис. 8.52)

0,388 |

3 P E 2 |

|

l |

|

l |

|

2 |

|

|

|

|

; (8.69) |

|||

|

|

||||||

|

т |

r1 |

|

r2 |

|

|

|

|

|

|

|

||||

для сферического ударника кла пана (r1 = R; r2 = )

0,3883 |

P E 2 |

|

|

|

к |

; |

(8.70) |

||

R 2 |

||||

|

|

|

для цилиндрического ударника

1 0,418 |

Pк E |

, |

(8.71) |

|

bR |

||||

|

|

|

где b – ширина ударника; Е – мо дуль упругости.

Значения напряжений для на конечников штанг и ударников дос

337

Рис. 8.53. Схема взаимодействия кулачка с ро ликовым толкателем

тигают 1500–2500 МПа, а для форси рованных конструкций до 4000 МПа.

Напряжения на профиле кулач ка (рис. 8.53) определяют по фор муле

|

|

SE |

1 |

Γ |

1 |

|

|

|

|

0,418 |

|

|

|

|

, |

(8.72) |

|||

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

b |

|

R |

|

|||||

где S – нормальная сила, дейст вующая на кулачок; – радиус ро лика или цилиндрической поверх ности толкателя; R – радиус кри визны кулачка в точке касания тол кателя; b – ширина кулачка.

Для кулачка с выпуклым профи лем значение берут со знаком плюс, для кулачка с вогнутым про филем – со знаком минус, для тан генциального кулачка R = и, сле довательно, второе слагаемое в скобках обращается в нуль.

Допускаемые напряжения сжатияmax на цементированной и закален ной поверхности кулачков различ ных двигателей следующие.

Двигатель |

max, МПа |

Стационарный судовой и теп |

600–1000 |

ловозный |

|

Автомобильный и тракторный |

600–1200 |

|

|

8.4. Конструирование органов распределения двухтактных двигателей

Впускные органы двухтактных двигателей должны соответствовать следующим основным требовани ям:

•размеры окон и фазы их от крытия должны быть выбраны та ким образом, чтобы при достаточ ном "время–сечении" был ограни чен заброс продуктов сгорания в ресивер продувочного воздуха;

•кривая изменения площади открытия впускных органов по вре мени должна характеризоваться бы стрым изменением этой площади в начале открытия и конце закрытия.

Выпускные органы должны удов летворять следующим основным тре бованиям:

•"время–сечение" должно быть достаточным для выпуска продук тов сгорания (включая часть проду вочного воздуха, попадающего в выпускную систему), при этом мо мент начала открытия выпускных органов должен быть согласован с общим необходимым "время–сече нием" выпуска и "время–сечением" предварения выпуска;

•кривая изменения площади открытия внешних органов по вре мени должна характеризоваться бы стрым увеличением этой площади в начале открытия.

Выбор системы газораспределе ния (прямоточная клапанно щеле вая, прямоточная щелевая, петлевая

ит.д.) предопределяет конструкцию органов газораспределения.

338

Рис. 8.54. Формы окон и варианты расположения их относительно кромки поршня при его крайнем положении:

а – впускных; б – выпускных

Конструирование органов газо распределения можно начать как с впускных, так и с выпускных.

Впускные окна выполняют че тырехугольными (в виде прямо угольников, параллелограммов или редко трапеций), овальными и круглыми. Формы окон и варианты возможного расположения их от носительно кромки поршня при крайнем его положении показаны на рис. 8.54.

При наличии четырехугольных окон в виде параллелограмма поте ря хода поршня наименьшая, более равномерно и в меньшей степени изнашиваются поршневые кольца и перемычки между окнами, а так же уменьшается возможность запа дания концов колец в окна. Трапе цеидальные окна характеризуются более быстрым открытием.

При выборе углов наклона окон следует учитывать давление проду вочного воздуха, отношение хода поршня к диаметру цилиндра, фор му и число рядов окон, систему распыливания топлива. Угол на клона необходимо выбирать для каждого конкретного случая, при нимая во внимание, кроме пере численных факторов, также конст

рукцию системы газораспределе ния.

Большое влияние на качество очистки и наполнения цилиндра оказывает форма патрубков и под водящих каналов, их расположение относительно впускных окон и раз меры сечений каналов. Целесооб разно увеличивать объем впускного ресивера и площадь сечений трубо проводов, однако возможность уве личения объемов ресивера около впускных окон ограничена, осо бенно в конструкциях с малыми размерами в направлении оси ко ленчатого вала. В этом случае про ектированию впускных органов должно быть уделено особое вни мание. Известны случаи, когда часть окон почти не пропускала воздух вследствие местного паде ния давления в подводящей системе окон.

Выпускными органами могут быть окна или клапаны. Окна обыч но выполняют четырехугольными или овальными (рис. 8.54, б). Изло женное выше о ширине продувоч ных окон относится и к выпускным. Для уменьшения сопротивления по току газов входные кромки выпуск ных окон следует несколько скруг

339

лять, но скругление верхней кромки должно быть небольшим во избежа ние прорыва газа перед открытием выпускных окон. Направление кро мок выпускных окон не имеет тако го значения, как для впускных.

Нижней направляющей потока газа служит кромка поршня. Пере мычки между окнами, особенно в крупных двигателях, иногда вы полняют с каналами для охлажде ния или осуществляют охлаждение всего пояса, в котором расположе ны выпускные окна.

Высота пояса lп, считая от верх ней кромки окон и до кромки днища поршня при его положении в НМТ, составляет 0,16–0,35 хода поршня.

8.5. Золотниковое газораспределение

Золотниковое устройство состо ит из золотников и элементов их привода. По характеру движения золотники разделяют на вращаю щиеся, качающиеся, поступательно

движущиеся и золотники со слож ным движением.

К вращающимся золотникам от носятся цилиндрические, дисковые

иконические. Цилиндрические и дисковые золотники обеспечивают удовлетворительную форму камеры сгорания. Конические золотники (рис. 8.55), имея выемку, сообщаю щую поочередно полость цилиндра с впускной и выпускной системами, ухудшают форму камеры сгорания, но изолируют свечу зажигания от содержимого цилиндра в процессе наполнения, сжатия и выпуска. По следнее обусловливает возможность увеличения степени сжатия и повы шения работоспособности свечи, а также одностороннего расположе ния впускной и выпускной систем и осуществления продувки камеры сгорания.

Дисковые золотники обладают малой жесткостью, что является одной из главных причин недоста точной уплотняющей способности

иработоспособности. Однако при

Рис. 8.55. Схема работы конического золотника:

I – впуск; II – выпуск; III – рабочий ход; IV – продувка

340