Chainov_Ivashenko_Konstr_dvs / Чайнов Иващенко - Конструирование ДВС

.pdf

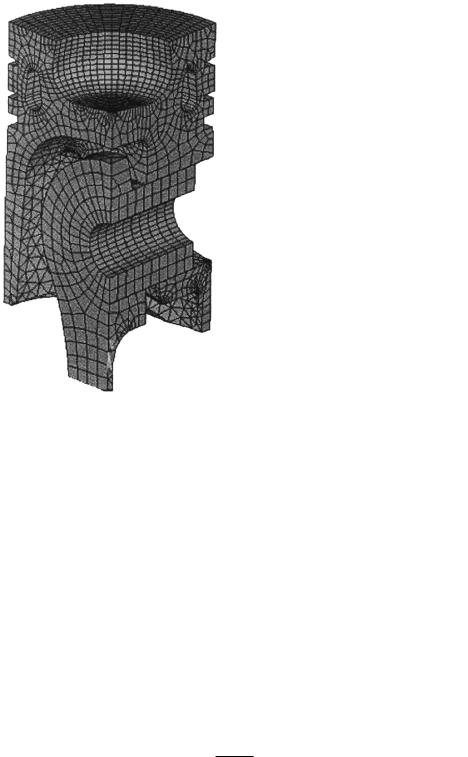

Рис. 4.38. Схема для расчета напряженно де формированного состояния поршня с плоским днищем:

а – гладкое плоское днище; б – днище, под крепленное цилиндрическими ребрами

постановке применима теория тон ких круглых пластин, колец и ци линдрических оболочек. На основе этой теории, кроме простейшего случая (рис. 4.38, а), получены реше ния для поршней с днищем, подкре пленным одним (рис. 4.38, б) или несколькими цилиндрическими реб рами, с различным положением опорной поверхности.

Ниже рассмотрен случай, когда днище сопряжено только с корпусом поршня, находящегося под действи ем давления рz и температурного по ля, определенного в разделе 4.6.2. В соответствии с выбранным направ лением оси z положительные внеш ние силы направлены вверх.

При действии тепловой нагрузки могут появиться значительные уси лия в срединной плоскости днища (z = 0), которые следует учитывать. Если не учитывать влияние сжатия растяжения днища на его изгиб, что допустимо для поршней двигателей, общая задача расчета напряженно деформированного состояния дни

ща состоит из задачи о плоском на пряженном состоянии и задачи из гиба круглой пластины – днища. Основные соотношения для реше ния обеих задач представлены ниже в удобном для использования виде.

Плоское напряженное состояние днища. Разрешающее уравнение от носительно радиального ur переме щения имеет вид

d 2u |

r |

|

|

1 du |

r |

|

|

u |

r |

(1 −) |

d+ |

т |

, |

(4.26) |

||||||||||||||

dr 2 |

|

r |

|

dr |

|

r 2 |

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

dr |

|

|

|

|

|

||||||||||||||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 0,5t |

|

|

|

|

|

|

|

|

|

|

|

|

t 2 |

|

|

|

|||||||

+ |

т |

|

|

|

|

|

|

|

|

т |

Td |

z |

|

T |

0 |

|

|

|

T |

2 |

. |

|||||||

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

t |

|

|

|

|

|

|

|

|

т |

|

|

|

12 |

|

|

||||||||||

|

|

|

|

|

0,5t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(4.27) |

|||

При этом положительное значе ние ur считается от оси цилиндра. Радиальная Nr и окружная N) силы, отнесенные к единице длины на срединной поверхности, определя ются через радиальную +r = dur/dr и окружную +) = ur/r деформацию с помощью закона Гука:

|

Et |

|

|

|

|||

N r |

|

|

|

![+ r −+ ) (1 |

−)+ т ], |

||

|

|

− |

2 |

||||

1 |

|

|

|

||||

|

Et |

|

|

|

|

||

N ) |

|

|

|

![+ ) −+ r (1 −)+ т ]. |

|||

|

|

|

|

||||

1 − 2 |

|

|

|

||||

|

|

|

|

|

|

|

(4.28) |

Интегрируя, получают общее ре шение уравнения (4.26)

|

|

|

r |

2 |

|

|

|

|

|

|

u |

r |

cr |

(1 −) |

|

|

|

+ |

т |

d , (4.29) |

|

|

|

|||||||||

|

2 |

|

|

|

|

|

||||

|

|

|

|

|

0 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

где с – постоянная интегрирования.

Интеграл + т d в выражении

0

(4.29) понимается как сумма инте гралов по участкам днища, в преде

171

Рис. 4.39. Схема расчета напряжений в порш не с плоским днищем

лах которых условия теплообмена не изменяются.

Постоянную интегрирования оп ределяют из условия равенства нулю силы Nr на боковой поверхности

днища при = 1 |

|

|

||||

c (1 −); |

|

|

|

|

|

|

|

1 |

N |

|

|

|

|

|

+ т d |

1 |

|

|

|

|

; |

|

0,5[1 |

− (1 −) 02 |

]#, |

||

|

|

|||||

|

0 |

Et |

|

|

||

|

|

|

|

|

||

(4.30)

где 0 = r0/r2.

Неизвестные силовые факторы (рис. 4.39) определяются ниже.

Положительными считаются уси лия, вызывающие растяжение. Вы ражения нормальных усилий Nr и N) для отдельных участков днища име ют вид

0 < < 0 N r |

|

Ar ; N ) A) ; |

(4.31) |

||||||||||

0 < < 1 N r |

Ar N1Ε rm ; |

(4.32) |

|||||||||||

N ) A) N1 Τ)m , |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

c |

|

|

|

|

1 |

|

|

|

|

где A) Et |

|

|

|

+ |

т |

|

+ т d |

|

|||||

|

1 |

− |

2 |

|

; |

||||||||

|

|

|

|

|

0 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

c |

|

|

1 |

|

|

|

|

|

|

Ar Et |

|

|

|

|

|

+ |

т d |

|

|

||||

|

1 |

− |

2 |

; |

|

||||||||

|

|

|

0 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

0 |

|

|

2 |

|

|||

|

|

|

|

|

||||||

Ε rm |

0,5 1 − (1 −) |

|

|

|

|

|

!; |

|||

|

r |

|

|

|

||||||

|

|

|

|

|

|

|

! |

|||

|

|

r |

0 |

|

2 |

|||||

Ε )m |

0,5 1 − (1 |

−) |

|

|

|

!. |

||||

|

r |

|||||||||

|

|

|

|

|

! |

|||||

Нормальные напряжения r, ) в плоскости днища от сил Nr, )

r,) N r,) t . |

(4.33) |

Изгиб днища. Разрешающее урав нение изгиба днища при действии давления рz и тепловой нагрузки имеет вид

d 1 d(&r) |

(1 −) |

dΛ |

т |

|

|||||||

|

|

|

|

|

|

|

! |

|

|||

|

|

|

|

|

|

|

|||||

dr r |

dr |

|

|

dr |

|

||||||

|

1 |

r |

|

|

|

|

|

||||

|

pz rdr 0, |

|

|

(4.34) |

|||||||

Dм r |

|

|

|||||||||

|

0 |

|

|

|

|

|

|||||

где & = dw/dr – угол поворота нор мали к срединной поверхности дни ща; w – прогиб срединной поверх ности днища;

|

|

|

|

12 |

0,5t |

|

|

|

|

|

|

||

Λ т |

|

тTzdz тT1 . |

(4.35) |

||||||||||

|

|||||||||||||

|

|

|

|

t 3 |

|

|

|

|

|

|

|||

|

|

|

|

|

0,5t |

|

|

|

|

|

|

||

В |

|

результате интегрирования |

|||||||||||

уравнения (4.34) |

|

|

|

||||||||||

|

|

|

(1 −)r2 |

|

|

|

|

||||||

& |

Λ т d |

|

|

||||||||||

|

|

|

|

||||||||||

|

|

|

|

|

0 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

pz r23 3 |

|

|

|

c |

|

|

|||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

0,5c r2 |

|

. |

(4.36) |

|||

|

|

|

|

|

r2 |

||||||||

|

|

16Dм |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Интеграл |

Λ т d в выражении |

||||||||||||

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

(4.36), так же как и ранее интеграл

+ т d в выражении (4.29), понима

0

ется как сумма интегралов по участ

172

кам днища, в пределах которых ус ловия теплообмена не меняются.

Выражения радиального Мr и тангенциального М) моментов, от несенных к единице длины на сре динной поверхности, с учетом теп ловой нагрузки имеют вид

|

d& |

|

|

& |

|

|

|||||

M r |

Dм |

|

|

|

|

− |

r |

(1 −)Λ т ! |

|||

|

|

|

|

||||||||

|

dr |

|

|

|

, (4.37) |

||||||

|

|

& |

|

|

|

d& |

|

||||

M ) |

Dм |

|

|

− |

|

|

|

(1 −)Λ т ! |

|||

|

|

dr |

|||||||||

|

r |

|

|

|

|

|

|||||

где Dм |

|

|

|

|

Et 3 |

|

– цилиндриче |

||||

|

|

|

|

|

|

|

|

|

|||

|

|

12(1 − 2 ) |

|||||||||

ская жесткость изгиба днища. Постоянные интегрирования в

выражении (4.36) находятся из ус ловия равенства нулю угла поворо та & в центре днища при = 0 и ра венства нулю радиального момента Мr на наружном радиусе = 1 (r = r2). Из первого условия следует c = 0, из второго условия с учетом дейст вия на = 0 момента М1, радиаль ной силы N1 и поперечной силы

|

|

|

|

|

|

p |

|

r 2 |

|

|

|

|

|

|

|

|

|

|

|

|

Q |

|

|

|

|

|

z |

2 |

находится постоянная c |

|

|||||||||||

|

|

|

|

|

|

|||||||||||||||

1 |

|

|

2r0 |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

(3 −)p |

r |

2 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

c |

2(1 −) Λ |

т d |

|

z |

|

2 |

|

|||||||||||||

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

0 |

|

|

8(1 −)Dм |

|||||||

|

M1 N1t 2 |

[1 − (1 −) 2 |

] |

|

||||||||||||||||

|

|

|||||||||||||||||||

|

|

|

|

|

(1 −)Dм |

|

0 |

|

! |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

p |

z |

r 2 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

2 |

|

[(1 −)(1 02 ) (1 −)ln 02 ]. |

||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

4(1 −)Dм |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(4.38) |

|||

Положительному значению мо мента соответствует растяжение на поверхности z = 0,5t. Выражения из гибающих моментов Мr и М) для от дельных участков днища имеют вид

0 < < 0 M r Br ; M ) B) ; (4.39)

0 < < 1 M r Br M1Ε rm pz r22Ε rp ;

M ) B) |

|

|

|

|

|

|

|

|

|

|

|

|

|

(4.40) |

|||||||||||||||||

M1Ε )m pz r22Ε )p , |

|

||||||||||||||||||||||||||||||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

− |

2 |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Br |

Dм |

|

|

|

|

Λ т d |

|

|

|

|

||||||||||||||||||||

|

|

|

2 |

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

|

|

|

|

|

|

|

|||||||||

|

|

(3 −)pz r2 |

|

|

|

|

(1 −) |

|

; |

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

16Dм |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

Λ т d |

|

! |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

! |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

B) Dм (1 − 2 ) |

0 |

|

|

|

|

|

|

|

Λ |

т |

! |

|

|||||||||||||||||||

|

|

|

2 |

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

! |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

! |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(3− 1)pz r22 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

c |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(1 |

−) |

; |

|

|

|

|

|||||

|

|

|

16Dм |

|

|

|

|

|

|

2 |

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ε rp 0125,; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

r 2 |

|

|

|

|

|

|

|

|

|

|

|

|

r |

0 |

|

2 |

|

||||||||

; (1 −) 1 |

|

|

0 |

|

|

(1 −)ln |

|

|

|

!; |

|||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

r 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

! |

|||||||||||||

Ε )p 0125,; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

r |

2 |

|

|

|

|

|

|

|

|

|

|

r |

0 |

|

2 |

|||||||

; (1 |

−) 1 |

|

0 |

|

|

(1 −)ln |

|

|

!; |

||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

r |

2 |

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

! |

||||||||||||

|

|

|

|

|

|

|

M1 0,5tN. |

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

M1 |

|

|

|

|

|

|

||||||||||||||||||||

Радиальные и окружные напря жения изгиба в днище изг r,) опре

деляются по формуле |

|

||

изг r,) Γ |

6M r,) |

. |

(4.41) |

|

|||

|

t 2 |

|

|

Суммарные напряжения 6 в днище определяются с учетом зна ков как сумма

6 r) изг r,) . (4.42)

173