- •Введение

- •1.17 Расчет оси барабана………………………............………………………….…. ..33

- •1.19 Расчет чистых болтов………………………………………………………..……38

- •1. Механизм подъема груза

- •1.1 Выбор кинематической схемы механизма

- •1.2. Выбор типа и кратности полиспаста

- •1.3. Выбор каната

- •1.4. Выбор крюковой подвески

- •1.5. Определение основных размеров «Установки верхних блоков»

- •1.6. Расчет оси верхних блоков

- •1.7. Расчет подшипников верхних блоков

- •1.8. Расчет оси уравнительного блока

- •1.9. Расчет подшипников уравнительного блока

- •1.10. Расчет несущей балки верхних блоков

- •1.11. Определение параметров барабана

- •1.12. Выбор электродвигателя

- •1.13. Выбор редуктора.

- •1.14. Определение тормозного момента и выбор тормоза.

- •1.15. Выбор муфты

- •1.16 Крепление концов каната на барабане

- •1.17 Расчёт оси барабана

- •1.18 Выбор подшипников оси барабана

- •2.2 Определение статических нагрузок на ходовые колёса

- •2.3 Выбор ходовых колёс

- •2.4 Выбор колёсных установок

- •2.5 Выбор подтележечного рельса

- •2.6 Определение сопротивлений передвижению тележки

- •2.7 Выбор электродвигателя

- •2.8 Выбор редуктора

- •2.9 Выбор муфт

- •2.10. Определение тормозного момента и выбор тормоза

- •2.11. Проверочный расчёт

- •2.12. Расчёт ходовых колёс

- •2.13. Компоновка грузовой тележки

- •3. Механизм передвижения крана

- •3.1. Выбор кинематической схемы механизма

- •3.2. Статическая нагрузка на ходовые колёса

- •3.3. Сопротивление передвижению крана

- •3.4. Выбор электродвигателя

- •3.5. Выбор редуктора

- •3.6. Выбор муфты

- •3.7. Определение тормозного момента и выбор тормоза

- •3.8. Проверочный расчёт

- •3.9. Расчёт ходовых колёс

- •Список литературы

1.16 Крепление концов каната на барабане

По

Правилам Ростехтехнадзора канаты к

барабану должны крепиться надежным

способом, допускающим возможность

замены каната. В случае применения

прижимных планок количество их должно

быть не менее двух. Длина свободного

конца каната от последнего зажима на

барабане должна быть не менее двух

диаметров каната. Изгиб свободного

конца каната под прижимной планкой или

на расстоянии от пленки, составляющем

менее трёх диаметров каната, не

разрешается. Вариант крепления каната

планками к барабану шпильками изображен

на рис.

Рис.12 Крепление каната на барабане.

Охват

барабана 1,5 разгружающими витками каната

соответствует углу =

3, в связи с чем при

минимальном коэффициенте трения между

канатом, барабаном и накладкой усилие

в канате под накладками равно:

в канате под накладками равно:

Усилие прижатия накладок определяем по формуле:

,

где

,

где

= 0,35…0,40 – коэффициент сопротивления каната при зажиме накладками.

Внутренний диаметр резьбы шпильки равен:

,

,

где

=2

– число болтов;

=2

– число болтов;

=360

МПа – предел текучести стали 45;

=360

МПа – предел текучести стали 45;

-

коэффициент запаса прочности.

-

коэффициент запаса прочности.

Минимальный внутренний диаметр резьбы шпилек для каната dk = 22,5мм равен 14мм. Поэтому принимаем d = 14мм, исходя из этого принимаем М18.

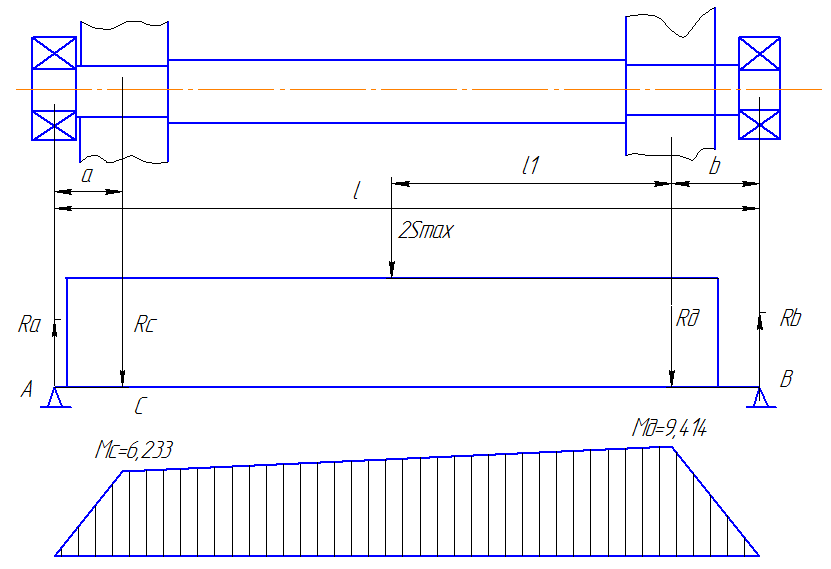

1.17 Расчёт оси барабана

Барабан закрепляем на сплошных осях, опирающихся на сферические подшипники качения, что компенсирует смещение и перекосы, вызываемые неточностью изготовления и монтажа, а так же деформациями металлоконструкции.

Т.к. проектируется кран общего назначения грузоподъемностью до 50 т, то необходимо использовать соединение редуктора с барабаном. Во вращение барабан приводится с помощью встроенной зубчатой муфты. В этом случае левый подшипник располагается внутри полости, выполненной на конце тихоходного вала редуктора, а правый подшипник устанавливается в подшипниковом корпусе, закрепленном на раме тележки. Зубчатый венец, представляющий одно целое с валом редуктора, и зубчатая ступица барабана, имеющая внутренние зубья образуют встроенную в барабан зубчатую муфту. Зубчатая ступица соединяется с обечайкой барабана «чистыми болтами». При этом соединении левый подшипник выполняет лишь роль сферической опоры («плавающая» опора), т.к. при вращении барабана оба его конца вращаются с одинаковой угловой скоростью и этот подшипник выбирается по статической нагрузке.

Ось барабана изготавливается из стали 45 (ГОСТ 1050-88) и она испытывает напряжение изгиба от действия усилий двух ветвей каната при сдвоенном полиспасте, а также от собственного веса барабана.

Рис.13 Схема нагружения оси барабана.

Принимаем

a=

150 мм , b

= 250 мм, l

= 2032 мм.

Принимаем

a=

150 мм , b

= 250 мм, l

= 2032 мм.

Определяем реакции в опорах:

RC=RД=2Smax/2=39,605 кН.

Строим эпюру изгибающих моментов:

Для оси барабана выбираем сталь 45.

Диаметр

оси под ступицей в зависимости от

изгибающего момента определяем по

формуле : ,

,

где Mmax = MД – максимальный крутящий момент;

│σ│- допускаемое напряжение

,

,

где σТ = 360 МПа – предел текучести для стали 45;

к=1,5 – коэффициент запаса прочности.

Принимаем d = 85мм.

Допускаемое

напряжение : ,

где

,

где

-

коэффициент учитывающий конструкцию

детали;

-

коэффициент учитывающий конструкцию

детали;

=1,6

– допускаемый коэффициент запаса

прочности.

=1,6

– допускаемый коэффициент запаса

прочности.

Диаметр под ступицу:

Принимаем d = 105мм.

Диаметр под цапфу:

Принимаем d = 95мм.

Общее

число нагружения оси [3,стр.24]:

Общее

число нагружения оси [3,стр.24]:

,

где

,

где

-

число часов работы детали;

-

число часов работы детали;

=20

– расчётное число подъемов в год;

=20

– расчётное число подъемов в год;

=1

– число нагружений за подъём;

=1

– число нагружений за подъём;

Коэффициент

приведения к расчётному числу нагружений

:

:

,

где

,

где

=

0,2 – коэффициент использования крана

при работе с грузом;

=

0,2 – коэффициент использования крана

при работе с грузом;

=0,5

– коэффициент использования крана при

работе с грузом;

=0,5

– коэффициент использования крана при

работе с грузом;

=1

– поправочный

коэффициент.

=1

– поправочный

коэффициент.

Расчётное число нагрузки оси:

Предел выносливости соответствует расчётному числу нагружений

-

базовое число циклов;

-

базовое число циклов;

m=9 – показатель степени усталостной кривой.