0267 / Bochkova

.docxМинистерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Тульский государственный университет»

Политехнический институт

Кафедра «ТехнологиЯ машиностроения»

ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

/ Технология машиностроения-1 /

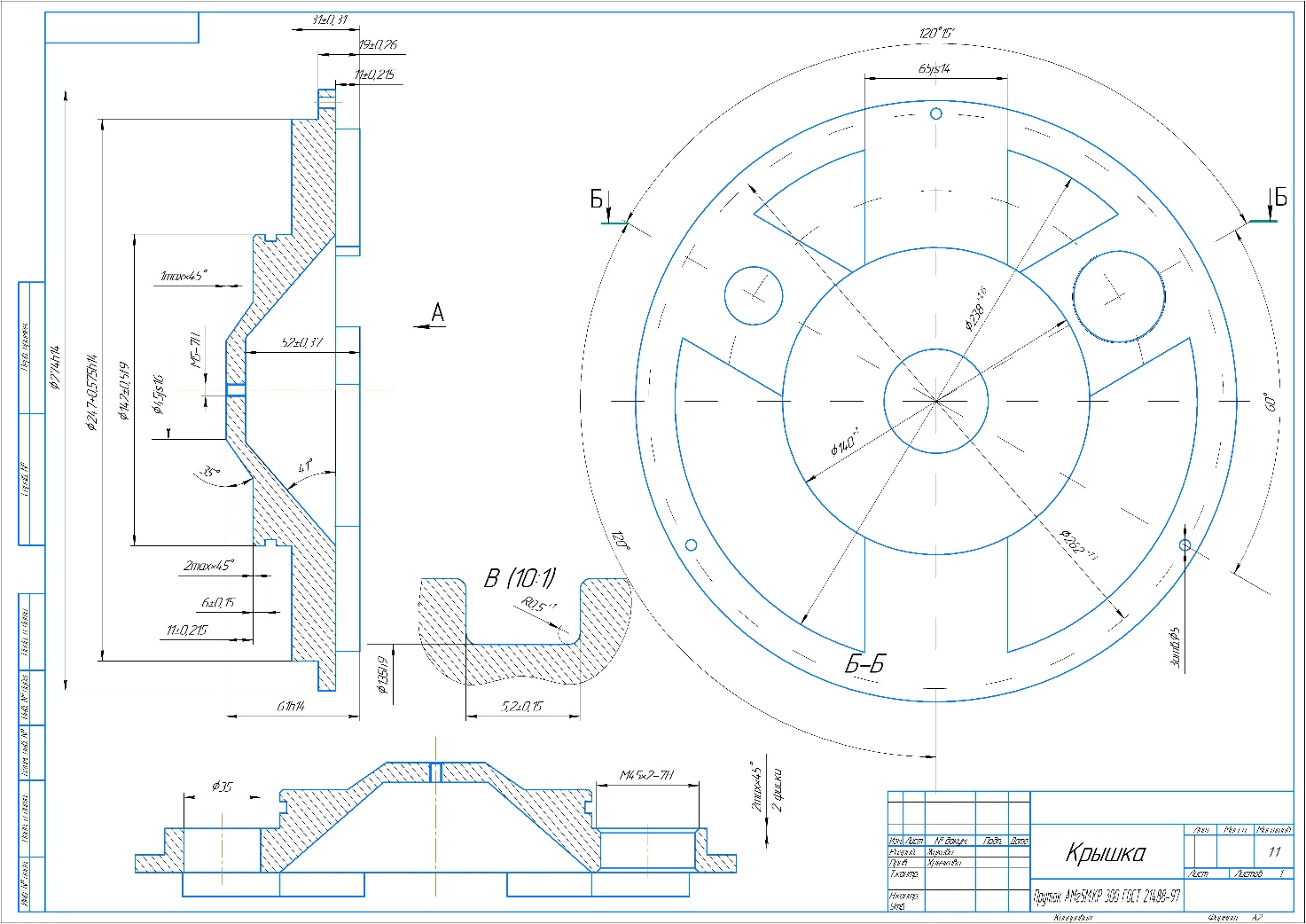

Разработка технологического процесса изготовления детали «Крышка» АВИМ.734412.004

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

КОТМ.ПЗ

Студент группы 620161-ПБ Жукова Е.А.

Руководитель работы

Асс. ________________________________________________ Бочкова Д.Е.

ТУЛА 2019

Содержание

Введение…………………………………………………………………3стр.

1. Цель и задачи курсового проекта…………………………………………4стр.

2. Назначение детали…………………………………………………………..7стр.

3. Материал исходной заготовки…………………………………………….8стр.

4.Чертеж детали «Крышка»………………………………………….………11стр.

5.Маршрутная карта обработки детали «Крышка»…………….……….....12стр.

6.Карта эскизов на фрезерную операцию…………………………………...17стр.

7.Операционная карта на фрезерную операцию ……………………….….18стр.

8.Расчет режимов резания и основного времени обработки……………...20стр.

Заключение………………………………………………………………35стр.

Список используемой литературы……………………………………..36стр.

Введение

К исходной информации относятся: рабочий чертёж детали «Крышка», заводской технологический процесс механической обработки детали, рабочий чертёж заготовки. Для проектирования технологического процесса необходимы данные имеющиеся в справочниках и нормативах машиностроения.

Деталь «Крышка» является присоединительной деталью, служащей для фиксации груза к грузовому парашюту.

1.Цель и задачи курсового проекта

Курсовой проект (КП) должен:

-закрепить теоретические знания, полученные в процессе обучения, и расширить представление о различных видах и основах разработки технологических процессов в машиностроении.

-подготовить к выполнению курсовых работ и проектов по другим технологическим дисциплинам, а также выпускной квалификационной работы;

-подготовить к освоению программы обучения магистров;

-облегчить адаптацию к производственно-технологической деятельности по обработке заготовок и эксплуатации оборудования в машиностроительном производстве. Выполнение этих требований является целью КП.

После окончания КП студент должен знать и уметь использовать:

-некоторые типовые технологические процессы изготовления заготовок и деталей;

-методы выбора технологического оборудования и оснастки для обработки заготовок;

-методы расчета припусков, режимов резания и норм времени обработки на металлорежущих станках;

-типаж и стандарты технологической оснастки;

-правила оформления конструкторской и технологической документации.

Эти требования определяют задачи, объем и содержание КП.

Задача разработки технологического процесса изготовления детали заключается в нахождении для данных производственных условий оптимального варианта перехода от полуфабриката, поставляемого на машиностроительный завод, к готовой детали. Выбранный вариант должен обеспечивать требуемое качество детали при наименьшей ее себестоимости.

Технологический процесс изготовления детали рекомендуется разрабатывать в следующей последовательности:

1) Изучить по чертежам служебное назначение детали и проанализировать соответствие ему технических требований и норм точности;

2) Выявить число деталей, подлежащих изготовлению в единицу времени и по неизменяемому чертежу, наметить вид и форму организации производственного процесса изготовления деталей;

3) Выбрать полуфабрикат, из которого должна быть изготовлена деталь; 4) Выбрать технологический процесс получения заготовки, если

неэкономично или физически невозможно изготовлять деталь непосредственно из полуфабриката;

5) Обосновать выбор технологических баз и установить последовательность обработки поверхностей заготовки;

6) Выбрать способы обработки поверхностей заготовки и установить число переходов по обработке каждой поверхности исходя из требований к качеству детали;

7) Рассчитать припуски и установить меж переходные размеры и допуски на отклонения всех показателей точности детали;

8) Оформить чертеж заготовки;

9) Выбрать режимы обработки, обеспечивающие требуемое качество детали и производительность;

10) Пронормировать технологический процесс изготовления детали;

11) Сформировать операции из переходов и выбрать оборудование для их

осуществления;

12) Выявить необходимую технологическую оснастку для выполнения

каждой операции и разработать требования, которым должен отвечать каждый вид оснастки (приспособления для установки заготовки и режущего инструмента, режущий инструмент, измерительный инструмент и пр.);

13) Разработать другие варианты технологического процесса изготовления детали, рассчитать их себестоимость и выбрать наиболее экономичный вариант;

14) Оформить технологическую документацию;

15) Разработать технические задания на конструирование нестандартного оборудования, приспособлений, режущего и измерительного инструмента.

При разработке технологического процесса изготовления детали используют чертежи сборочной единицы, в состав которой входит деталь, чертежи самой детали, сведения о количественном выпуске деталей, стандарты на полуфабрикаты и заготовки, типовые и групповые технологические процессы, технологические характеристики оборудования и инструментов, различного рода справочную литературу, руководящие материалы, инструкции, нормативы.

Технологический процесс разрабатывают либо с привязкой к действующему, либо для создаваемого производства. В последнем случае технолог обладает большей свободой в принятии решений по построению технологического процесса и выбору средств для его осуществления.

2.Назначение детали

Крышка — соединительная деталь, служащая для крепления груза к грузовому парашюту в вертикальном направлении перемещения. Механический принцип действия — сопротивление материала на отрыв.

3.Материал исходной заготовки

Заготовкой в технологическом процессе является пруток из алюминиевого сплава марки АМг5, диаметром 300 мм, нормальной точности изготовления по диаметру.

Пруток АМг5М.КР 300 ГОСТ 21488-97

Сплав марки АМг5 представляет собой специальный алюминий с добавлением магния в пределах 5%, который используют для изготовления изделий металлопроката методом деформации. В производстве металлической продукции используют два типа деформируемого алюминиевого сплава:

АМг5М — мягкий отожженный,

АМг5Н — нагартованный.

Сплав АМг5 - относятся к системе Al - Mg - Mn . Он имеет высокие пластические характеристики, как при комнатной, так и при повышенных температурах, и обладает высокой коррозионной стойкостью в различных средах, в том числе и в морской воде. Это, а также хорошая свариваемость сплава предопределяет широкое применение его в судостроении. Несмотря на довольно значительное увеличение растворимости магния в алюминии при повышении температуры, упрочнение при закалке сплава АМг5 весьма незначительно, поэтому сплав Амг5 как и другие сплавы группы магния (АМг2, АМг3,5) относятся к термически не упрочняемым. Полуфабрикаты из сплава АМг5 поставляются обычно в отожженном состоянии. Отжиг производится при сравнительно невысоких температурах (310-335 ° C) с охлаждением на воздухе. При более высоких температурах отжига повышается склонность к коррозии, поэтому для полуфабрикатов низкотемпературный отжиг имеет особое значение. Марганец несмотря на довольно узкий диапазон содержания в сплаве существенно влияет на его механические свойства. Так при содержании Mn на верхнем пределе (0,8%) при прочих равных условиях прочностные свойства на 2-3 кг/мм 2 выше, чем при содержании М n на нижнем пределе (5%). Значительное упрочнение профилей из сплава АМг5 может быть достигнуто в результате холодной деформации. Так правка растяжением в пределах применяемых на практике степени деформации (2-3%) не оказывая заметного влияния на предел прочности профилей из сплава АМг5, значительно повышает предел их текучести. Относительное удлинение при этом понижается менее интенсивно, чем у других сплавов. Следует отметить, что такой характер изменения механических свойств профилей из сплава АМг5 при правке растяжением наблюдается независимо от условий отжига, предшествовавшего правке.

Эффект полученный при холодном упрочнении при сварке значительно уменьшается. Это сужает область применения нагартовочных полуфабрикатов, их в основном используют для изготовления элементов, скрепляемых заклепочными или болтовыми соединениями.

Расшифровка

Расшифровка названия марки АМг5 говорит о том, что основной добавкой к алюминию здесь выступает магний (доля в пределах 5%):

Al – 91,9-94,68%

Mg – 4,8-5,8%

Mn – 0,5-0,8%

В состав сплава марки АМг5 включены такие элементы, как марганец, железо, кремний, цинк, титан, медь и бериллий, что делает материал отлично свариваемым, а значит, подходящим для формирования максимально сложных конструкций.

4.Чертеж детали «Крышка»