- •Содержание

- •Введение

- •1. Цель и задачи курсового проектирования

- •2. Основные требования к курсовому проекту

- •3. Методические указания по выполнению курсового проекта

- •4. Структура и содержание пояснительной записки

- •5. Оформление пояснительной записки и графической части курсового проекта

- •Приложения Приложение 1 Определение понятий производственных и технологических процессов

- •Приложение 2 Методы получения заготовок и их предварительная обработка

- •Номинальные размеры (мм) и предельные отклонения (мм) болванки обжатой

- •Номинальные размеры (мм) и предельные отклонения (мм) заготовки квадратной

- •Сталь горячекатаная круглая

- •Сталь горячекатаная квадратная

- •Сталь горячекатаная шестигранная

- •Калиброванная круглая, квадратная и шестигранная сталь

- •Приложение 3 Основы проектирования технологических процессов

- •Припуски на сторону при однократной обработке отливок из цветных сплавов (размеры в мм)

- •Припуски на диаметр d на обработку резанием заготовок, полученных прокатом и волочением, для правленого пруткового материала (размеры в мм)

- •Промежуточные припуски и допуски на обработку наружных цилиндрических поверхностей (размеры в мм)

- •Припуски на сторону при однократной обработке стальных заготовок, отлитых по выплавляемым моделям (размеры в мм)

- •Припуски на диаметр d при тонком точении стали (размеры в мм)

- •Припуски на чистовое подрезание, шлифование торцов и уступов (размеры в мм)

- •Припуски на диаметр при чистовом растачивании отверстий (размеры в мм)

- •Припуски на диаметр при предварительно тонком (алмазном) растачивании отверстий в деталях из различных материалов (размеры в мм)

- •Припуски на диаметр под шлифование отверстий (размеры в мм)

- •Припуски по длине и ширине на обработку плоскостей (размеры в мм)

- •Шероховатость поверхности при механических методах обработки

- •Точность обработки и шероховатость поверхностей деталей после различных видов обработки

- •Приложение 4 Некоторые физико–механические характеристики конструкционных сталей

- •Характеристики механических свойств стали 2-й категории, определяемые при растяжении и ударе

- •Характеристики технологических свойств некоторых сталей

- •Приложение 5 Основные параметры, необходимые для расчета сил резания

- •Геометрические параметры резцов, оснащенных пластинками твердого сплава, в плане

- •Значения k1, m и n

- •Значения tm, sn

- •Подачи в зависимости от заданного класса. Резцы с пластинками из твердого сплава шероховатости поверхности и быстрорежущей стали

- •Скорости резания при черновом и чистовом обтачивании медных сплавов резцами из быстрорежущей стали р18

- •Скорости резания при черновом обтачивании серого чугуна

- •Приложение 6 Примеры проектирования схем наладок

- •Приложение 7 Оформление титульного листа курсового проекта

- •Оформление задания на курсовой проект

- •Приложение 9 Примерное содержание пояснительной записки курсового проекта при проектировании технологического проекта изготовления детали «Шкив»

- •Введение

- •1. Анализ чертежа детали

- •1.1. Назначение детали

- •1.2. Технологичность детали

- •2. Обоснование выбора материала и заготовки

- •3. Разработка технологического процесса изготовления для детали умв-0000.00.039 «шкив»

- •3.1. Составление маршрутной технологии.

- •3.2. Выбор металлорежущего оборудования.

- •3.3. Выбор металлорежущего инструмента

- •Основные параметры некоторых пильных дисков

- •3.4. Выбор комплекта мерительного инструмента для обеспечения технологического процесса

- •3.5. Выбор и описание приспособления для разработанного технологического процесса

- •Технические характеристики трехкулачкового патрона

- •3.6 Расчет припуска на механическую обработку

- •3.7. Расчет режимов резания

- •3.8. Расчет силы резания

- •3.9. Определение мощности электропривода станка

- •Приложение 10 Типовые маршрутные технологические процессы для различных типов деталей Технологический процесс изготовления детали «Вал датчика»

- •Библиографический список

- •300012, Тула, просп. Ленина, 95.

- •300012, Тула, просп. Ленина, 95.

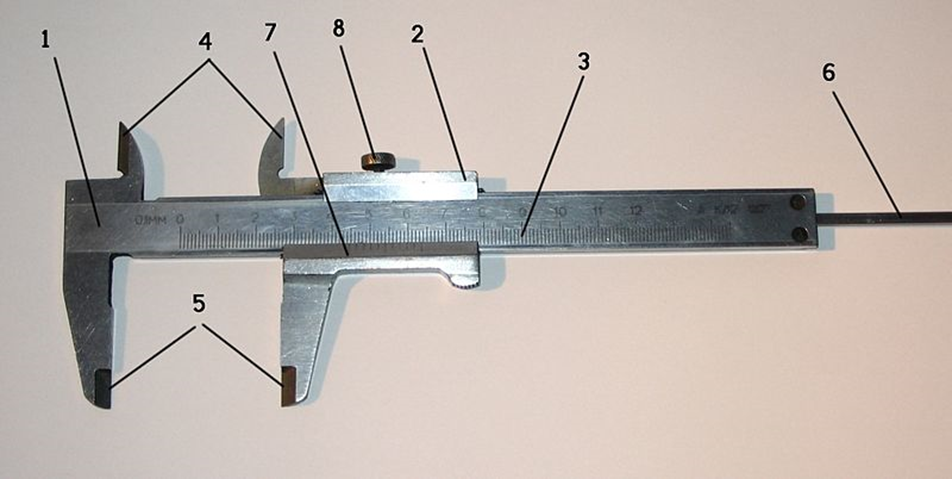

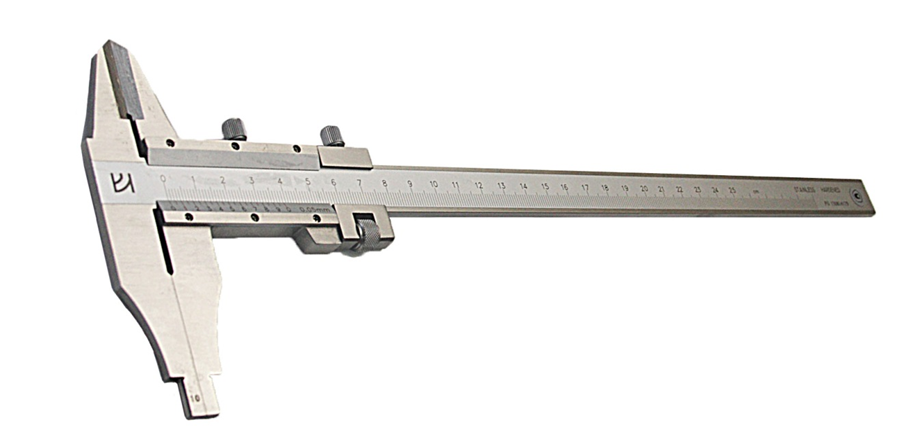

3.4. Выбор комплекта мерительного инструмента для обеспечения технологического процесса

Анализ конструкции детали показывает, что большинство размеров должны быть выполнены по 14 квалитету точности. Для их контроля достаточно использование штангенциркуля любого класса точности с диапазоном размеров 0…125 мм и 0…250 мм 30.

Рис. 42. Штангенциркуль ШЦ–I–125 ГОСТ 166-73

Штангенциркуль (от нем. Stangenzirkel) – универсальный инструмент, предназначенный для высокоточных измерений наружных и внутренних размеров, а также глубин отверстий. Штангенциркуль, как и другие штангенинструменты (штангенрейсмас, штангенглубиномер), имеет измерительную штангу (отсюда и название этой группы) с основной шкалой и нониус — вспомогательную шкалу для отсчёта долей делений. Точность его измерения — десятые/сотые (у разных видов) доли миллиметра.

На примере штангенциркуля ШЦ-I:

1. штанга;

2. подвижная рамка;

3. шкала штанги

4. губки для внутренних измерений;

5. губки для наружных измерений;

6. линейка глубиномера;

7. нониус;

8. винт для зажима рамки.

Рис. 43. Штангенциркуль ШЦ–II–250 ГОСТ 166–89

Для отдельных размеров возможно применение микрометра с диапазоном размеров 25…50 мм и 125…150 мм (рис. 44).

Рис. 44. Микрометр ГОСТ 6507-90

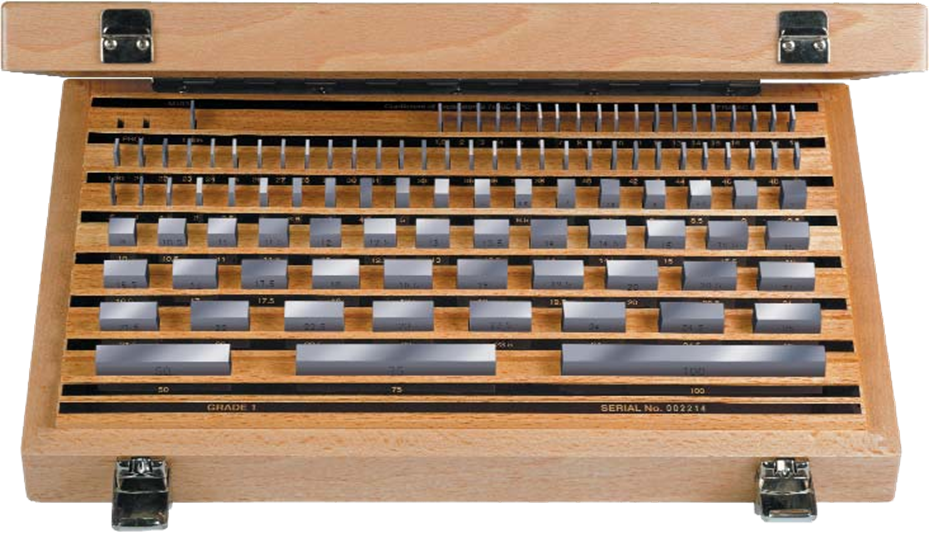

Для контроля шпоночного паза используется набор концевых мер (плитки Йогансона (рис. 45)) 1…100 мм.

Рис. 45. Плитки Йогансона

Для контроля профиля кольцевых канавок используются плоские (толщиной менее 3 мм) шаблоны (рис. 46), выполненные по максимальным (непроходной калибр НЕ) и минимальным размерам канавки (проходной калибр ПР).

Рис. 46. Плоские шаблоны

Симметричность шпоночного паза определяется специальным калибром.

Рис. 47. Калибры для контроля симметричности шпоночного паза

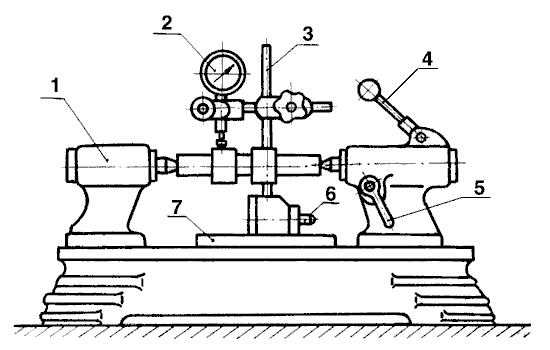

Для определения радиального биения канавок (140) относительно отверстия 24H7 деталь устанавливается на оправку, на торцах которой выполнены центровые отверстия, и оправка устанавливается в центра передней 1 и задней 4 бабок приспособления и вращается в центрах рукой. К боковой поверхности канавки подводится индикатор 2 и фиксируется разница между наибольшим и наименьшим показаниями индикатора.

Рис. 48. Жесткие центры для контроля радиального биения

Для контроля размера отверстия 24H7 используется нутромер индикаторный НИ 50 ГОСТ 868–82.

Рис. 49. Нутромер индикаторный НИ 50

3.5. Выбор и описание приспособления для разработанного технологического процесса

Учитывая, что в данном технологическом процессе наиболее широко используются токарные операции наиболее характерным приспособлением, обеспечивающим крепление детали на станке является 3-х кулачковый самоцентрирующийся патрон типа СТ 250 ГОСТ 2675–80 23.

Рис. 50. Трехкулачковый самоцентрирующийся патрон типа СТ 250

Патрон токарный трехкулачковый 250 мм модель 3-250.35.01П 137072 (7100-0035 П) с креплением непосредственно на фланцевые концы шпинделей под поворотную шайбу по ГОСТ 12593–93.

Таблица 34

Технические характеристики трехкулачкового патрона

Наименования параметров |

Данные |

|

Диаметр наружный, мм |

250 |

|

Высота корпуса, мм |

90 |

|

Условный размер конца шпинделя |

6 |

|

Диаметр расположения крепежных отверстий, мм |

133,4 |

|

Размер крепёжных отверстий (4отверстия) |

М12 |

|

Диаметр отверстия в корпусе, мм |

80 |

|

Наружный диаметр изделия, зажимаемого в прямых кулачках патрона, мм |

минимум |

6 |

максимум |

120 |

|

Внутренний диаметр изделия, зажимаемого в прямых кулачках патрона, мм |

минимум |

70 |

максимум |

250 |

|

Наружный диаметр изделия, зажимаемого в обратных кулачках патрона, мм |

минимум |

85 |

максимум |

265 |

|

Максимально допустима частота вращения, мин–1 |

3500 |

|

Минимальная суммарная сила зажима на кулачках, Н |

46000 |

|

Масса, кг, не более |

29 |

|

Патрон трехкулачковый самоцентрирующий с ручным приводом предназначен для закрепления обрабатываемых штучных заготовок и пруткового материала на токарных станках.

Рис. 51. Устройство трехкулачкового патрона: 1 – корпус; 2 – фланец; 3 – диск спиральный; 4 – кулачок прямой; 5 – шестерня коническая; 6 – втулка; 7 – стопор; 8 – кулачок обратный; 9 – ключ

В корпусе 1 установлен спиральный диск 3, находящийся в зацепление с кулачками 4(прямые) или 8 (обратные) и с тремя коническими шестернями 5. При вращении ключом 9 одной из трех конических шестерен, вмонтированных в радиальные отверстия корпуса 1 и зафиксированных стопором 7 в осевом направлении, вращается спиральный диск 3, который через зубья рейки кулачков передаёт им движение. Кулачки перемещаются по направляющим шипам корпуса и зажимают заготовку.

Установка кулачков 4 (прямые) или 8 (обратные) производится в следующем порядке. Кулачек под номером 1 ставится в паз корпуса1, обозначенный так же номером 1 и вращение ключа осуществляется зацепление с первым витком спирально диска на 1/3 оборота (но не более), ставится второй кулачок, обозначенный номером 2, в паз корпуса под номером 2. Аналогично производится установка третьего кулачка.

Таблица 35 Маршрутно-операционная карта механической обработки детали «Шкив» |

|