- •Содержание

- •Введение

- •1. Цель и задачи курсового проектирования

- •2. Основные требования к курсовому проекту

- •3. Методические указания по выполнению курсового проекта

- •4. Структура и содержание пояснительной записки

- •5. Оформление пояснительной записки и графической части курсового проекта

- •Приложения Приложение 1 Определение понятий производственных и технологических процессов

- •Приложение 2 Методы получения заготовок и их предварительная обработка

- •Номинальные размеры (мм) и предельные отклонения (мм) болванки обжатой

- •Номинальные размеры (мм) и предельные отклонения (мм) заготовки квадратной

- •Сталь горячекатаная круглая

- •Сталь горячекатаная квадратная

- •Сталь горячекатаная шестигранная

- •Калиброванная круглая, квадратная и шестигранная сталь

- •Приложение 3 Основы проектирования технологических процессов

- •Припуски на сторону при однократной обработке отливок из цветных сплавов (размеры в мм)

- •Припуски на диаметр d на обработку резанием заготовок, полученных прокатом и волочением, для правленого пруткового материала (размеры в мм)

- •Промежуточные припуски и допуски на обработку наружных цилиндрических поверхностей (размеры в мм)

- •Припуски на сторону при однократной обработке стальных заготовок, отлитых по выплавляемым моделям (размеры в мм)

- •Припуски на диаметр d при тонком точении стали (размеры в мм)

- •Припуски на чистовое подрезание, шлифование торцов и уступов (размеры в мм)

- •Припуски на диаметр при чистовом растачивании отверстий (размеры в мм)

- •Припуски на диаметр при предварительно тонком (алмазном) растачивании отверстий в деталях из различных материалов (размеры в мм)

- •Припуски на диаметр под шлифование отверстий (размеры в мм)

- •Припуски по длине и ширине на обработку плоскостей (размеры в мм)

- •Шероховатость поверхности при механических методах обработки

- •Точность обработки и шероховатость поверхностей деталей после различных видов обработки

- •Приложение 4 Некоторые физико–механические характеристики конструкционных сталей

- •Характеристики механических свойств стали 2-й категории, определяемые при растяжении и ударе

- •Характеристики технологических свойств некоторых сталей

- •Приложение 5 Основные параметры, необходимые для расчета сил резания

- •Геометрические параметры резцов, оснащенных пластинками твердого сплава, в плане

- •Значения k1, m и n

- •Значения tm, sn

- •Подачи в зависимости от заданного класса. Резцы с пластинками из твердого сплава шероховатости поверхности и быстрорежущей стали

- •Скорости резания при черновом и чистовом обтачивании медных сплавов резцами из быстрорежущей стали р18

- •Скорости резания при черновом обтачивании серого чугуна

- •Приложение 6 Примеры проектирования схем наладок

- •Приложение 7 Оформление титульного листа курсового проекта

- •Оформление задания на курсовой проект

- •Приложение 9 Примерное содержание пояснительной записки курсового проекта при проектировании технологического проекта изготовления детали «Шкив»

- •Введение

- •1. Анализ чертежа детали

- •1.1. Назначение детали

- •1.2. Технологичность детали

- •2. Обоснование выбора материала и заготовки

- •3. Разработка технологического процесса изготовления для детали умв-0000.00.039 «шкив»

- •3.1. Составление маршрутной технологии.

- •3.2. Выбор металлорежущего оборудования.

- •3.3. Выбор металлорежущего инструмента

- •Основные параметры некоторых пильных дисков

- •3.4. Выбор комплекта мерительного инструмента для обеспечения технологического процесса

- •3.5. Выбор и описание приспособления для разработанного технологического процесса

- •Технические характеристики трехкулачкового патрона

- •3.6 Расчет припуска на механическую обработку

- •3.7. Расчет режимов резания

- •3.8. Расчет силы резания

- •3.9. Определение мощности электропривода станка

- •Приложение 10 Типовые маршрутные технологические процессы для различных типов деталей Технологический процесс изготовления детали «Вал датчика»

- •Библиографический список

- •300012, Тула, просп. Ленина, 95.

- •300012, Тула, просп. Ленина, 95.

3.3. Выбор металлорежущего инструмента

Конструкция используемого при механической обработке металлорежущего инструмента должна соответствовать как выполняемому переходу, так и используемому оборудованию 27, 29.

Так на первой операции используются пилы или пильные диски

Рис. 34. Пильный диск по металлу

Таблица 33

Основные параметры некоторых пильных дисков

Диаметр, мм |

Количество зубьев |

Шаг зуба, мм |

Ширина пропила, мм |

Толщина основы пилы, мм |

500 |

50 |

31,4 |

5,7 |

4,2 |

660 |

80 |

25,9 |

6,5 |

5,0 |

720 |

52 |

43,5 |

6,5 |

5,0 |

Согласно габаритам станка был выбран пильный диск для разрезки заготовок из металла 7206,5127 мм с припаянными пластинками из твердого сплава Т15К6.

На токарной операции используются сборные резцы с пластинками из твердого сплава Т15К6, размером 2525140 мм. По видам выполняемых на операциях 2 и 4 переходах рекомендуются резцы следующих типов:

– операция 2: подрезание торца – резец подрезной, упорный со сменной многогранной пластинкой (СМП) из твердого сплава Т15К6 (рис. 35).

Рис. 35. Резец подрезной, упорный со сменной многогранной пластинкой (СМП) из твердого сплава Т15К6.

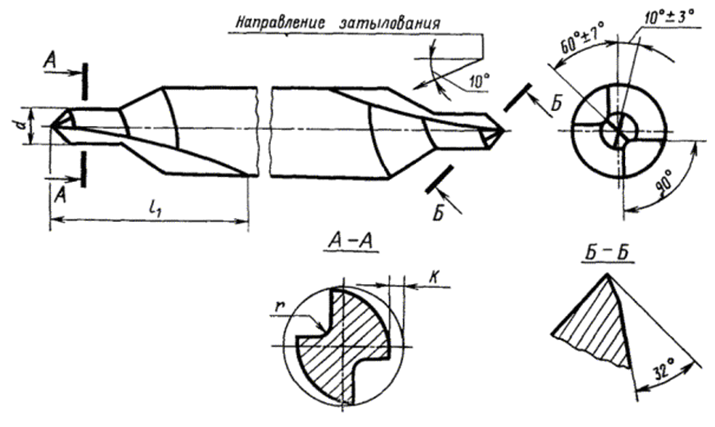

– операция 2: сверление центрового отверстия А 3,15 – сверло центровочное из быстрорежущей стали Р6М5 (рис. 36)

Рис. 36. Сверло центровочное из быстрорежущей стали Р6М5

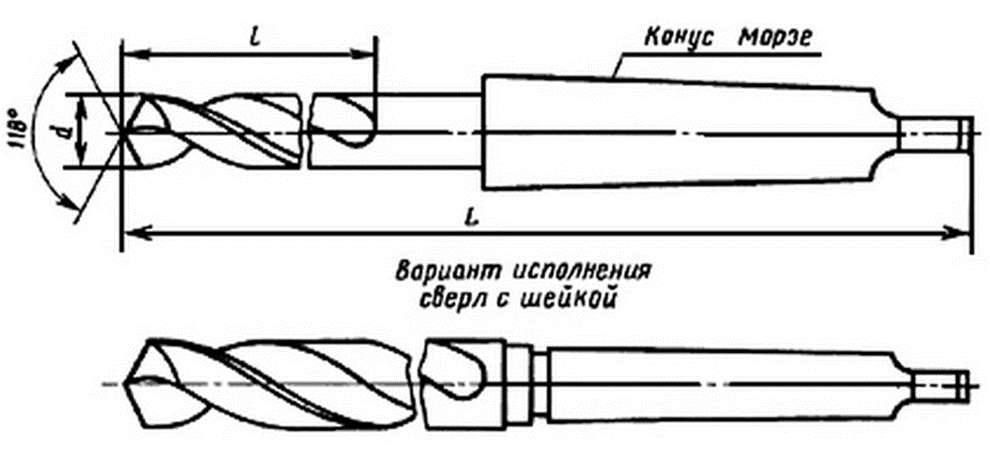

– операция 2: сверление сквозного отверстия – сверло спиральное из быстрорежущей стали Р6М5 (рис. 37)

Рис. 37. Сверло спиральное из быстрорежущей стали Р6М5

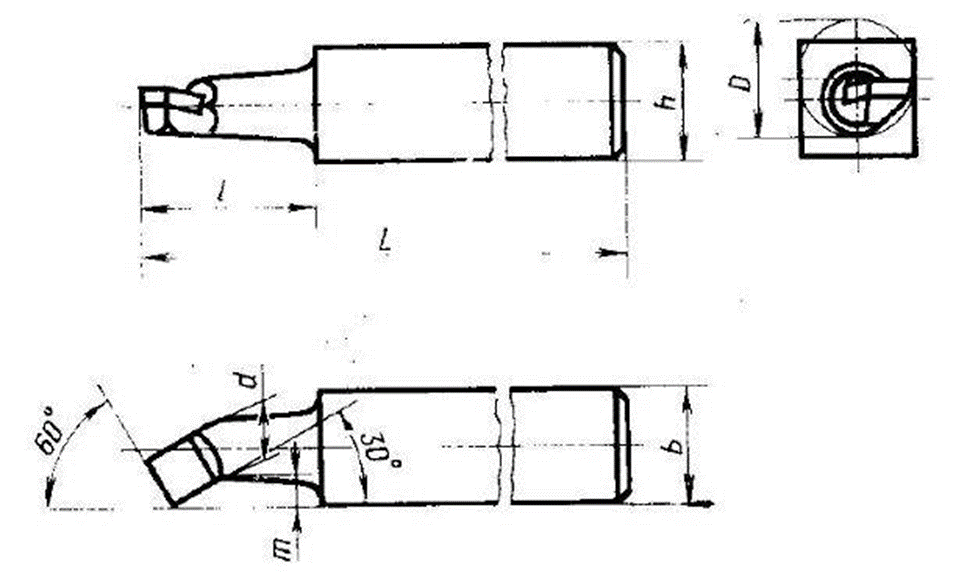

– операция 2: растачивание отверстия и наложения фасок- резец расточной с напайной пластинкой из твердого сплава Т15К6 ввиду малого размера растачиваемого отверстия резец расточной с напайной пластинкой из твердого сплава Т15К6 ввиду малого размера растачиваемого отверстия.

– операция 2: точение фасок резец расточной с напайной пластинкой из твердого сплава Т15К6 ввиду малого размера растачиваемого отверстия.

Рис. 38. Резец расточной с напайной пластинкой из твердого сплава Т15К6

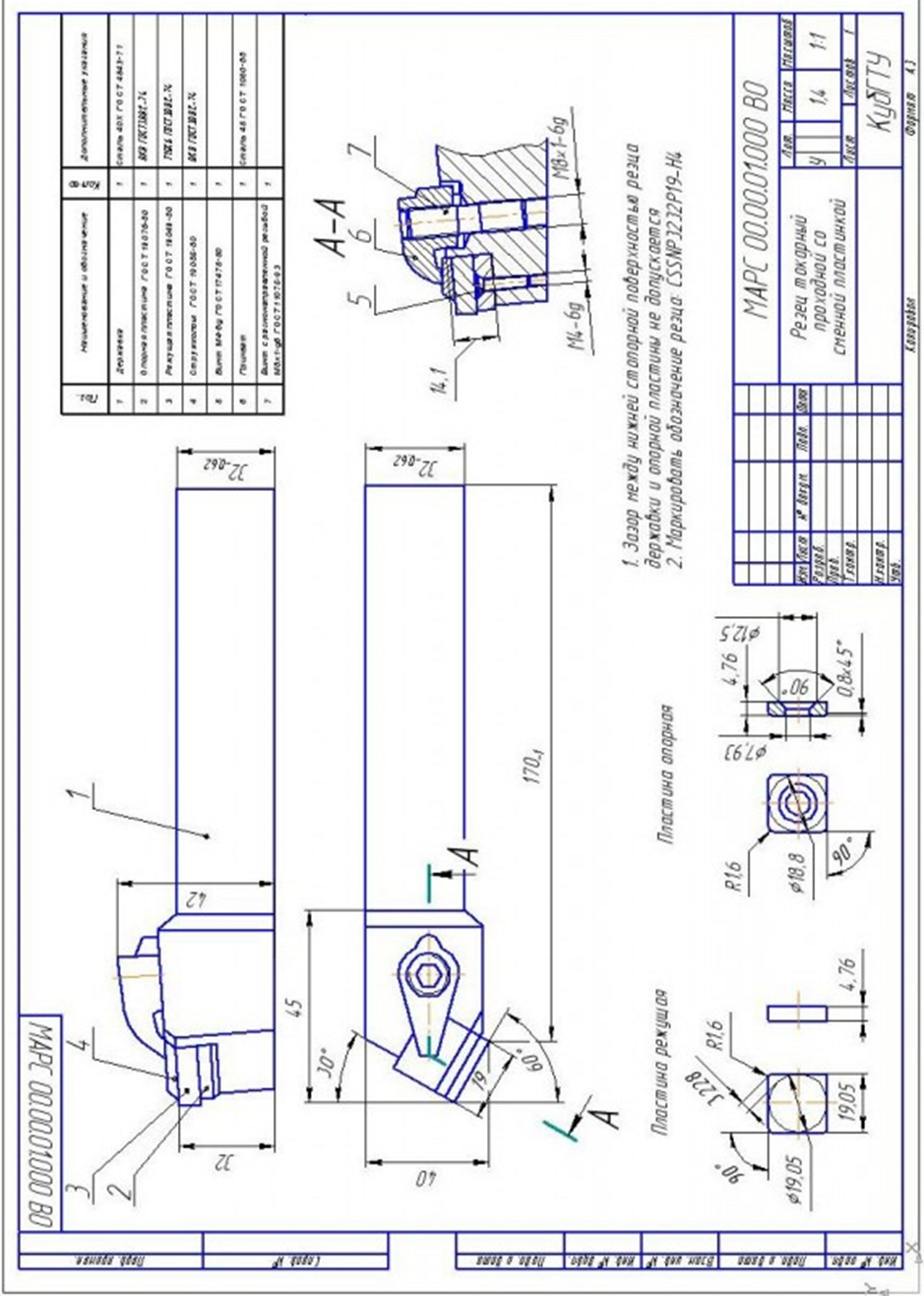

– операция 4: точение наружной поверхности на проход – резец проходной со сменной многогранной пластинкой (СМП) из твердого сплава Т15К6.

Данный резец (рис. 41) представляет собой корпус 1, в котором выфрезерован паз под четырехгранную твердосплавную режущую пластинку (СМП) 3 и поддерживающую ее также твердосплавную пластинку – подложку 2. Подложка от смещения удерживается развальцованной трубкой 5. К боковым поверхностям паза режущая пластинка прижимается силами резания. Сверху на режущую пластину дополнительно наложена также твердосплавная стружколомающая пластинка 4. Фиксация всех пластин производится элементами крепления: прихватом 6 и винтом 7.

- операция 4: точение кольцевых фасонных канавок – фасонный резец с напайной твердосплавной пластинкой (рис. 39)

Рис. 39. Фасонный резец с напайной твердосплавной пластинкой

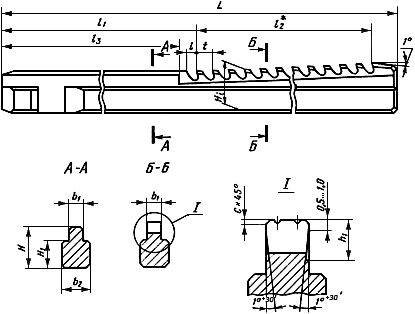

Для протягивания шпоночных пазов используются специальный инструмент – протяжки (рис. 40)

Рис. 40. Протяжка

|

Рис. 41. Чертеж проходного резца |

Шлифование внутренней цилиндрической поверхности (операция 6) производится абразивными кругами малого размера

Круг 20×20×12 1кл.А 24А24П СМ17К6,

первого класса уравновешенности и класса А точности, изготовленного из абразива – электрокорунд белый (24А), размером зерен 0,24…0,16 мм и повышенным содержание основной фракции (П), средней мягкости связки (СМ1), седьмым номером структуры и связкой из керамики (К6).

Для полировки кольцевых канавок рекомендуется использовать круг полировальный, войлочный, грубошерстный 2002032 и абразивная паста – Паста ГОИ №3 ТУ 6–18–36–85