- •Содержание

- •Введение

- •1. Цель и задачи курсового проектирования

- •2. Основные требования к курсовому проекту

- •3. Методические указания по выполнению курсового проекта

- •4. Структура и содержание пояснительной записки

- •5. Оформление пояснительной записки и графической части курсового проекта

- •Приложения Приложение 1 Определение понятий производственных и технологических процессов

- •Приложение 2 Методы получения заготовок и их предварительная обработка

- •Номинальные размеры (мм) и предельные отклонения (мм) болванки обжатой

- •Номинальные размеры (мм) и предельные отклонения (мм) заготовки квадратной

- •Сталь горячекатаная круглая

- •Сталь горячекатаная квадратная

- •Сталь горячекатаная шестигранная

- •Калиброванная круглая, квадратная и шестигранная сталь

- •Приложение 3 Основы проектирования технологических процессов

- •Припуски на сторону при однократной обработке отливок из цветных сплавов (размеры в мм)

- •Припуски на диаметр d на обработку резанием заготовок, полученных прокатом и волочением, для правленого пруткового материала (размеры в мм)

- •Промежуточные припуски и допуски на обработку наружных цилиндрических поверхностей (размеры в мм)

- •Припуски на сторону при однократной обработке стальных заготовок, отлитых по выплавляемым моделям (размеры в мм)

- •Припуски на диаметр d при тонком точении стали (размеры в мм)

- •Припуски на чистовое подрезание, шлифование торцов и уступов (размеры в мм)

- •Припуски на диаметр при чистовом растачивании отверстий (размеры в мм)

- •Припуски на диаметр при предварительно тонком (алмазном) растачивании отверстий в деталях из различных материалов (размеры в мм)

- •Припуски на диаметр под шлифование отверстий (размеры в мм)

- •Припуски по длине и ширине на обработку плоскостей (размеры в мм)

- •Шероховатость поверхности при механических методах обработки

- •Точность обработки и шероховатость поверхностей деталей после различных видов обработки

- •Приложение 4 Некоторые физико–механические характеристики конструкционных сталей

- •Характеристики механических свойств стали 2-й категории, определяемые при растяжении и ударе

- •Характеристики технологических свойств некоторых сталей

- •Приложение 5 Основные параметры, необходимые для расчета сил резания

- •Геометрические параметры резцов, оснащенных пластинками твердого сплава, в плане

- •Значения k1, m и n

- •Значения tm, sn

- •Подачи в зависимости от заданного класса. Резцы с пластинками из твердого сплава шероховатости поверхности и быстрорежущей стали

- •Скорости резания при черновом и чистовом обтачивании медных сплавов резцами из быстрорежущей стали р18

- •Скорости резания при черновом обтачивании серого чугуна

- •Приложение 6 Примеры проектирования схем наладок

- •Приложение 7 Оформление титульного листа курсового проекта

- •Оформление задания на курсовой проект

- •Приложение 9 Примерное содержание пояснительной записки курсового проекта при проектировании технологического проекта изготовления детали «Шкив»

- •Введение

- •1. Анализ чертежа детали

- •1.1. Назначение детали

- •1.2. Технологичность детали

- •2. Обоснование выбора материала и заготовки

- •3. Разработка технологического процесса изготовления для детали умв-0000.00.039 «шкив»

- •3.1. Составление маршрутной технологии.

- •3.2. Выбор металлорежущего оборудования.

- •3.3. Выбор металлорежущего инструмента

- •Основные параметры некоторых пильных дисков

- •3.4. Выбор комплекта мерительного инструмента для обеспечения технологического процесса

- •3.5. Выбор и описание приспособления для разработанного технологического процесса

- •Технические характеристики трехкулачкового патрона

- •3.6 Расчет припуска на механическую обработку

- •3.7. Расчет режимов резания

- •3.8. Расчет силы резания

- •3.9. Определение мощности электропривода станка

- •Приложение 10 Типовые маршрутные технологические процессы для различных типов деталей Технологический процесс изготовления детали «Вал датчика»

- •Библиографический список

- •300012, Тула, просп. Ленина, 95.

- •300012, Тула, просп. Ленина, 95.

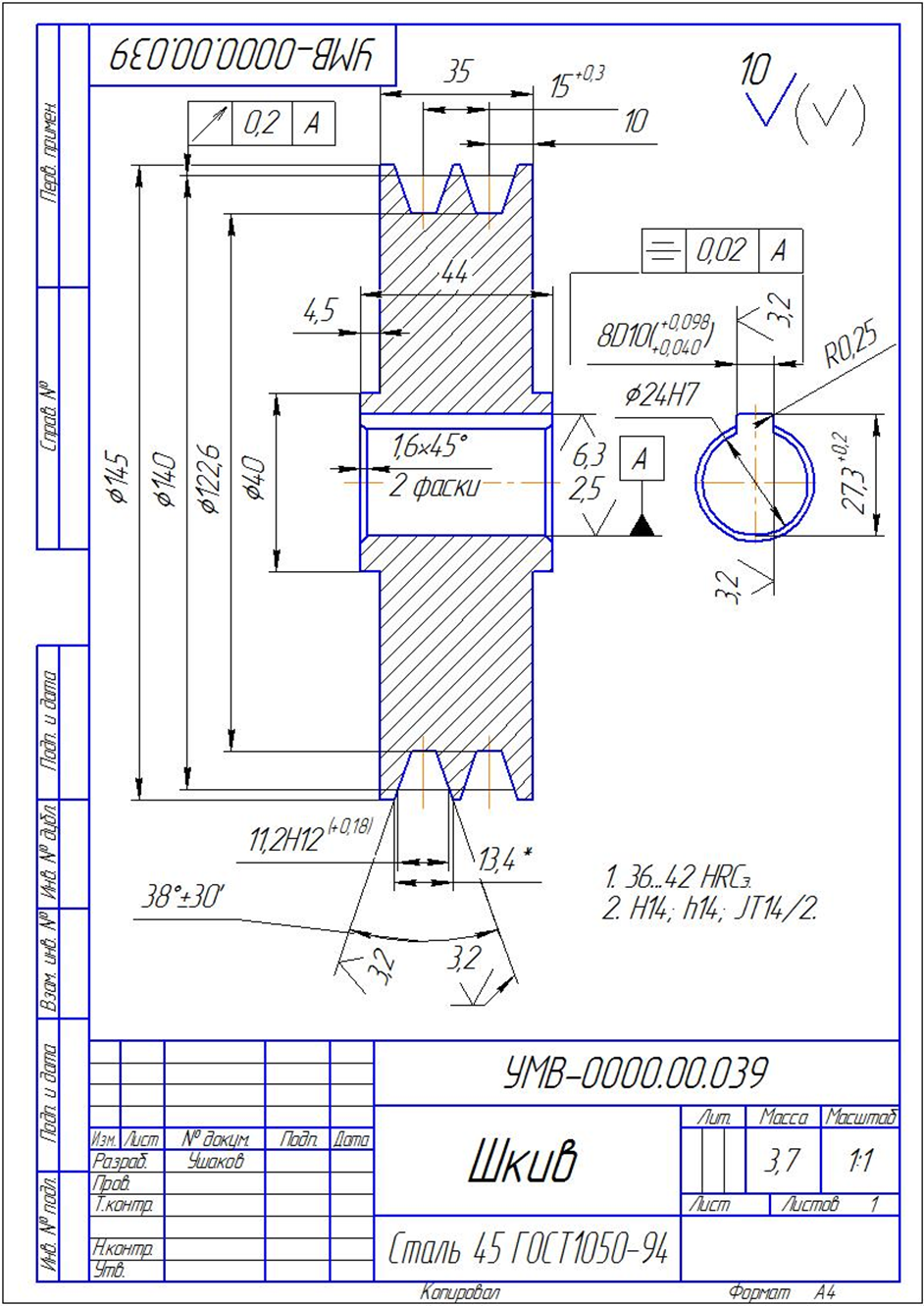

Приложение 9 Примерное содержание пояснительной записки курсового проекта при проектировании технологического проекта изготовления детали «Шкив»

Рис. 28. Чертеж детали для разработки технологического процесса

Введение

Современная жизнь и производственная деятельность людей характеризуется использованием большого числа машин, механизмов и приспособлений, облегчающих деятельность человека, повышающих его работоспособность и производительность и снижающих временные, трудовые и материальные затраты, необходимые для совершения тех или иных действий.

Учитывая широкую функциональность, в своей деятельности человек использует большую номенклатуру машин, механизмов и приспособлений, позволяющих механически, физически, кинематически и т. д. воздействовать на окружающую среду, обеспечивая себе необходимые условия для жизнедеятельности. Это приводит к необходимости создания машин, состоящих из большого числа элементов – деталей, каждая из которых имеет свою форму, строго определенные размеры, прочность и износостойкость.

Основными материалами, которые используются при создании машин для повышения их надежности, работоспособности, малых габаритов и веса являются материалы повышенной прочности и износостойкости. Способы получения данных материалов и первичных изделий ( заготовок ) из них являются наиболее трудоемкими и энергоемкими и не позволяют получить на данном этапе изделия необходимой эксплуатационной формы. Это приводит к необходимости дальнейшей механической обработки заготовок для достижения условий, требуемых при эксплуатации деталей изделий или машин.

В настоящее время существует значительное число способов механической обработки материалов, позволяющих получать изделия заданной формы с заданной точностью, шероховатостью и качеством поверхностного слоя. К ним можно отнести:

– обработку металлов резанием (шлифование включено в данный раздел);

– ручную или механическую пригонку или доводку;

– электрохимические и электрофизические методы обработки;

– лучевую, а также электро-магнитную обработку и т. д.

В большинстве случаев требуемая точность размеров деталей не превышает 0.01…0.02 мм, а допускаемые размеры микронеровностей поверхностей (шероховатость) находится в пределах 0.02…0.0004 мм. Данные показатели вполне достижимы всеми вышеперечисленными способами обработки, однако наиболее производительным из них является обработка металлов резанием ( в 5…10 раз ). Поэтому данный способ в виде обработки деталей на металлорежущих станках наиболее распространен в производстве.

Предлагаемый технологический процесс изготовления заданной детали «Шкив» УМВ–0000.00.039 разработан на основных положения «Технологии машиностроения» и «Резания металлов», включающих операции механической обработки.

1. Анализ чертежа детали

1.1. Назначение детали

Представленная в качестве задания на курсовое проектирование деталь «Шкив» (см. рис. 28) является типовой осесимметричной деталью малых габаритов и веса. Подобные детали предназначены для передачи крутящего момента от электродвигателя ко входному валу редуктора или шпинделя оборудования. В качестве передающего элемента в данной конструкции используется клиновые ремни ГОСТ1284-68. Данный вид передач используется при малых межцентровых расстояниях между осями шкивов, значительными крутящими моментами, большими передаточными отношениями и числами оборотов на входном валу 500…3000 об/мин.

Передача

крутящего момента от вала к ремням

осуществляется с помощью шпоночного

соединения – паз 8D10( ),

а на клиновые ремни – силой трения

ремней в двух клиновых пазах с углом

профиля 38030.

),

а на клиновые ремни – силой трения

ремней в двух клиновых пазах с углом

профиля 38030.

Значительные обороты вращения и наличие возможных смещенных масс приводят к большим инерционным нагрузкам, проскальзыванию и износу ремней, поэтому деталь должна быть выполнена строго симметричной относительно оси вращения. Это обеспечивается представленной конструкцией детали, высокой точностью посадочного отверстия (24H7) и малым радиальным биением кольцевых канавок под клиновые ремни по отношению к оси посадочного отверстия.

Для уменьшения износа боковой поверхности ремней шероховатость клиновых канавок должна быть не ниже 6 класса шероховатости. Во избежание появления при сборке и ремонте «забоин» на рабочих поверхностях кольцевых канавок и посадочного отверстия, а также снижения коррозии, деталь подвергается термической обработке – закалке до твердости HRCЭ36…42 (по шкале Роквелла).