- •2. Выбор электродвигателя и кинематический расчет

- •3. Расчет открытой передачи

- •4. Расчёт закрытой передачи

- •5. Предварительный расчет валов редуктора и выбор подшипников.

- •6. Построение эпюр изгибающихся и крутящихся моментов

- •7. Проверочный расчет подшипников

- •8. Конструирование зубчатых, червячных колес и червяков

- •9. Конструирование корпуса редуктора

- •10. Уточненный расчет валов

- •11. Тепловой расчет червячного редутора

- •12. Проверка прочности шпоночных соединений.

- •1. Шпонка на быстроходном валу под муфту

- •13. Выбор муфты.

- •14. Смазывание. Выбор сорта масла

- •15. Сборка редуктора.

- •16. Заключение.

- •17. Список использованной литературы.

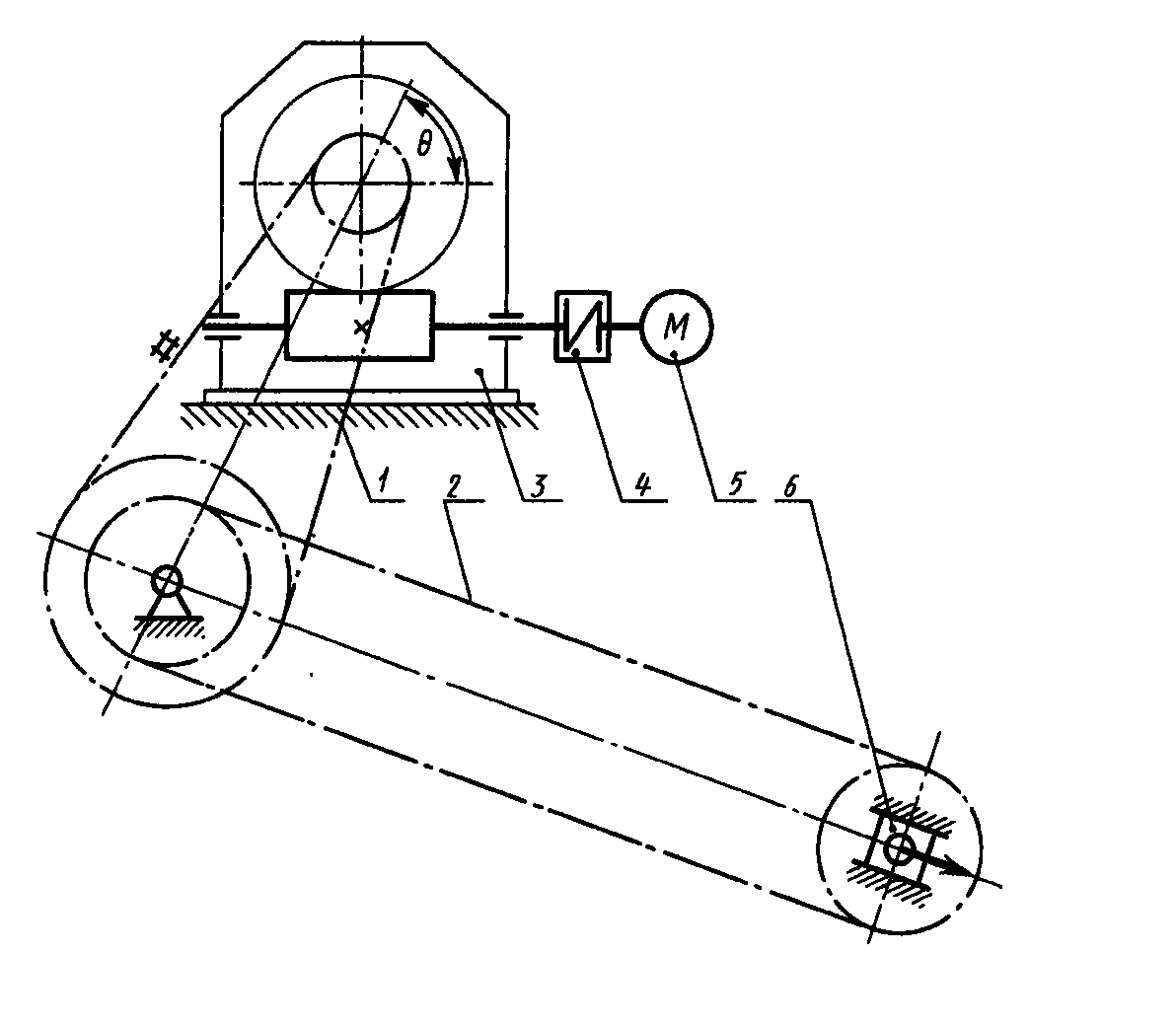

Техническое задание №12 Вариант 6

Кинематическая схема привода к мешалке:

цепная передача;

грузовая цепь;

червячный

редуктор;

червячный

редуктор;упругая втулочно-пальцевая муфта;

двигатель;

натяжное устройство;

Исходные данные |

Вариант |

1 |

|

Тяговая сила цепи F, kH |

4 |

Скорость грузовой цепи v, м/c |

0,45 |

Шаг грузовой цепи p, мм |

80 |

Число зубьев звездочки, z |

11 |

Угол наклона цепной передачи θ, град |

60 |

Допускаемое отклонение скорости грузовой цепи δ, % |

4 |

Срок службы привода Lr,лет |

5 |

Содержание

Введение……………………………..……………………..…….….5

Выбор электродвигателя и кинематический расчёт привода….…6

Расчёт открытой передачи……………………………….………….8

Расчёт закрытой передачи………………………………….………12

Предварительный расчет валов редуктора и выбор подшипника.17

Построение эпюр изгибающихся и крутящихся моментов………20

Проверочный расчет подшипников…………………………………26

Конструирование зубчатых, червячных колес и червяков………..29

Конструирование корпуса редуктора…………………………………30

10.

Уточненный расчет валов……………………………………………31

10.

Уточненный расчет валов……………………………………………31

11. Тепловой расчет червячного редуктора…………………………….37

12. Проверка прочности шпоночных соединений…………………….38

13. Выбор муфты……………………………….………………………..40

14. Смазывание. Выбор сорта масла…………………………………..41

15. Сборка редуктора…………………………………………………….43

16. Заключение…………………………………………………..………44

17. Список использованной литературы…………………………….…45

1. Введение.

Инженер-конструктор является творцом новой техники, и уровнем его творческой работы в большей степени определяются темпы научно-технического прогресса. Деятельность конструктора принадлежит к числу наиболее сложных проявлений человеческого разума. Решающая роль успеха при создании новой техники определяется тем, что заложено на чертеже конструктора. С развитием науки и техники проблемные вопросы решаются с учетом все возрастающего числа факторов, базирующихся на данных различных наук.

При

выполнении проекта используются

математические модели, базирующиеся

на теоретических и экспериментальных

исследованиях, относящихся к объемной

и контактной прочности, материаловедению,

теплотехнике, гидравлике, теории

упругости, строительной механике. Широко

используются сведения из курсов

сопротивления материалов, теоретической

механики, машиностроительного черчения

и т. д. Все это способствует развитию

самостоятельности и творческого подхода

к поставленным проблемам. При выборе

типа редуктора для привода рабочего

органа (устройства) необходимо учитывать

множество факторов, важнейшими из

которых являются: значение и характер

изменения нагрузки, требуемая

долговечность, надежность, КПД, масса

и габаритные размеры, требования к

уровню шума, стоимость изделия,

эксплуатационные расходы. Из всех видов

передач зубчатые передачи имеют

наименьшие габариты, массу, стоимость

и потери на трение. Коэффициент потерь

одной зубчатой пары при тщательном

выполнении и надлежащей смазке не

превышает обычно 0,01. Зубчатые передачи

в сравнении с другими механическими

передачами обладают большой надежностью

в работе, постоянством передаточного

отношения из-за отсутствия проскальзывания,

возможностью применения в широком

диапазоне скоростей и передаточных

отношений. Эти свойства обеспечили

большое распространение зубчатых

передач; они применяются для мощностей,

начиная от ничтожно малых (в приборах)

до измеряемых десятками тысяч киловатт.

При

выполнении проекта используются

математические модели, базирующиеся

на теоретических и экспериментальных

исследованиях, относящихся к объемной

и контактной прочности, материаловедению,

теплотехнике, гидравлике, теории

упругости, строительной механике. Широко

используются сведения из курсов

сопротивления материалов, теоретической

механики, машиностроительного черчения

и т. д. Все это способствует развитию

самостоятельности и творческого подхода

к поставленным проблемам. При выборе

типа редуктора для привода рабочего

органа (устройства) необходимо учитывать

множество факторов, важнейшими из

которых являются: значение и характер

изменения нагрузки, требуемая

долговечность, надежность, КПД, масса

и габаритные размеры, требования к

уровню шума, стоимость изделия,

эксплуатационные расходы. Из всех видов

передач зубчатые передачи имеют

наименьшие габариты, массу, стоимость

и потери на трение. Коэффициент потерь

одной зубчатой пары при тщательном

выполнении и надлежащей смазке не

превышает обычно 0,01. Зубчатые передачи

в сравнении с другими механическими

передачами обладают большой надежностью

в работе, постоянством передаточного

отношения из-за отсутствия проскальзывания,

возможностью применения в широком

диапазоне скоростей и передаточных

отношений. Эти свойства обеспечили

большое распространение зубчатых

передач; они применяются для мощностей,

начиная от ничтожно малых (в приборах)

до измеряемых десятками тысяч киловатт.

2. Выбор электродвигателя и кинематический расчет

2.1 Общий КПД привода

равен произведению КПД всех элементов

привода:

где

- КПД закрытой передачи

- КПД закрытой передачи

- КПД открытой

передачи

- КПД открытой

передачи

-

коэффициент, учитывающий потери пары

подшипников качения

-

коэффициент, учитывающий потери пары

подшипников качения

-

коэффициент, учитывающий потери в муфте

-

коэффициент, учитывающий потери в муфте

2.2 Мощность рабочей машины:

![]()

2.3

Требуемая мощность электродвигателя:

2.3

Требуемая мощность электродвигателя:

2.4 По требуемой мощности Ртр= 2,5 кВт выбираем электродвигатель асинхронный трехфазный короткозамкнутый серии 4А, закрытый, обдуваемый, с синхронной частотой вращения ncинх = 1500 об/мин, nном =1445 об/мин, типоразмер 4A112МАУ3 с параметрами Pдв =3 кВт и скольжением 6.4% (ГОСТ 19523-81).

2.5 Угловая скорость двигателя:

2.6 Угловая скорость звездочки:

2.7

Частота вращения звездочки:

2.7

Частота вращения звездочки:

2.8 Передаточное число привода:

2.9 Передаточное число открытой передачи

2.10 Частоты вращения и угловые скорости валов редуктора и приводного звездочки

Вал А |

|

|

Вал В |

|

|

Вал С |

|

|

2.11 Вращающие моменты:

1) На валу двигателя:

2) На валу червяка:

3) На валу червячного колеса:

4) На валу рабочей машины:

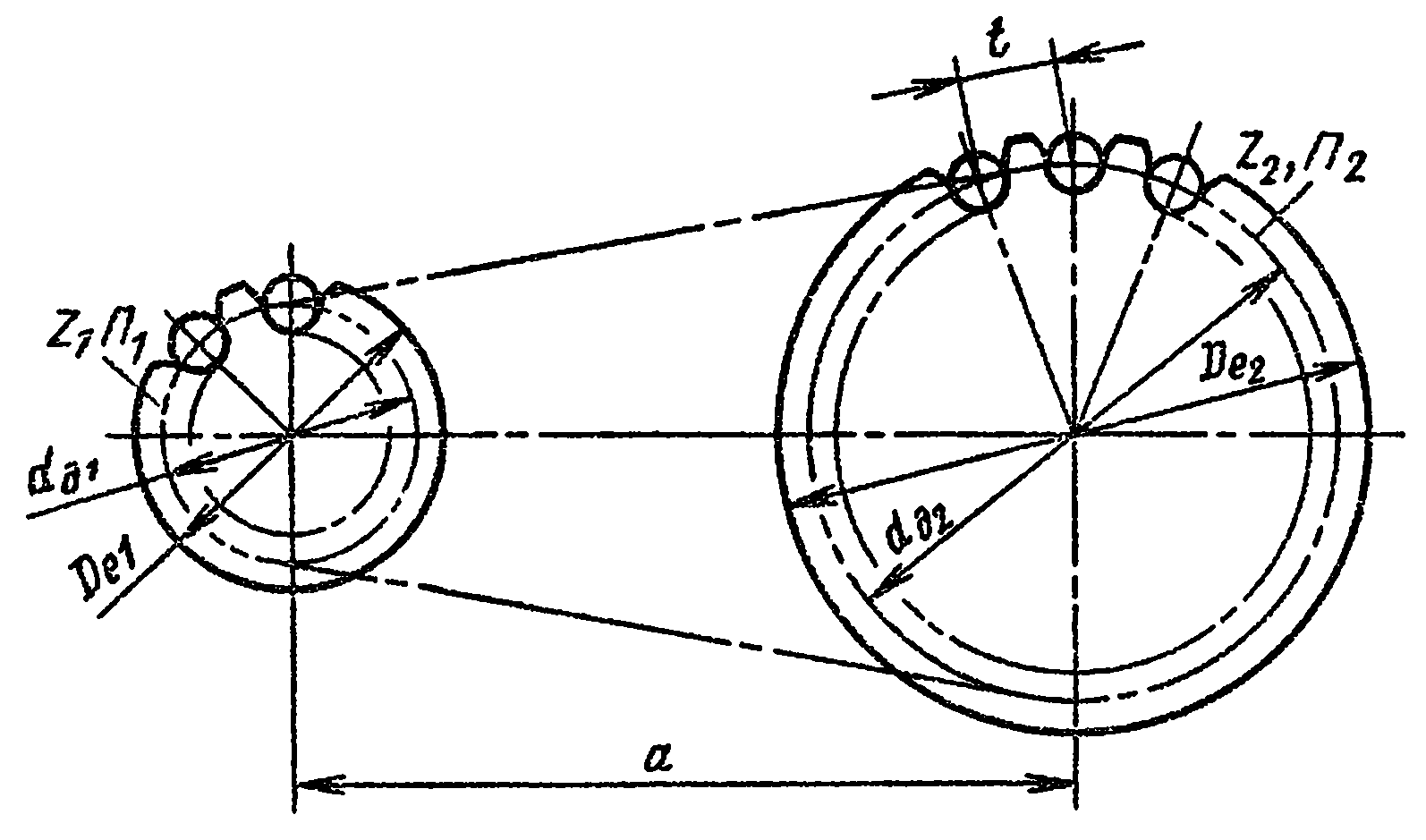

3. Расчет открытой передачи

Цепная передача

Выбираем приводную роликовую однорядную цепь:

Вращающий момент

на ведущей звездочке:

Передаточное

число было принято ранее:

Передаточное

число было принято ранее:

Число зубьев: ведущей звездочки

ведомой звездочки

Принимаем

Тогда фактическое

Отклонение:

,

что допустимо.

,

что допустимо.

Расчетный коэффициент нагрузки

где Кд = 1,25 – динамический коэффициент при спокойной нагрузке;

Ка = 1 – коэффициент, учитывает влияние межосевого расстояния при ац (30÷60)t;

Кн=1

–коэффициент

влияние угла наклона линии центров при

= 45;

= 45;

Кр – коэффициент, учитывает способ регулирования натяжения цепи Кр = 125 при периодическом регулировании натяжения цепи;

Ксм – коэффициент учитывает способ смазки; при непрерывной смазке

Ксм = 15;

Кп – учитывает продолжительность работы передачи в сутки при односменной работе Кп = 1.

Для определения шага цепи надо знать допускаемое давление [p] в шарнирах цепи. По таблице 7.18 [1] принимаем ориентировочно[p] = 20 МПа, число рядов цепи m=1 , n3 =74,.9

Шаг однорядной цепи

Подбираем

по таблице 7.15 цепь ПР–25,4–60,0 по ГОСТ

13568-75, имеющую: шаг t

= 25,4 мм; разрушающую нагрузку Q

= 60 кН; массу q

= 2,6 кг/м; Аоп

= 179,7 мм2.

Подбираем

по таблице 7.15 цепь ПР–25,4–60,0 по ГОСТ

13568-75, имеющую: шаг t

= 25,4 мм; разрушающую нагрузку Q

= 60 кН; массу q

= 2,6 кг/м; Аоп

= 179,7 мм2.

Скорость цепи

м/с.

м/с.

Окружная сила

H.

H.

Давление в шарнирах проверяем по формуле 7.39:

МПа.

МПа.

Уточняем по таблице 7.18 допускаемое давление

[р] = ((36+29)/2)*[ 1 + 001 (z3 – 17)] = 46 [1 + 001 (23 – 17)] =

34.45 МПа.

Условие р [p] выполнено. 19.5 34/45 В этой формуле 34.45 МПа – табличное значение допускаемого давления по табл. 7.18 при n=50 об/мин и t=12,7 мм.

Определяем число звеньев цепи по формуле 7.36:

где

(страница

148);

(страница

148);

z = z3 + z4 = 23 + 88 = 117

тогда Lt

= 2 · 40 + 05

· 117 +

= 141,69.

= 141,69.

Округляем до четного числа Lt = 142.

Уточняем межосевое расстояние цепной передачи по формуле 7.37

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 04% т.е. на 1024 · 0004 4 мм.

Определяем диаметры делительных окружностей звездочек по формуле 7.34:

мм;

мм;

мм.

мм.

Определяем

диаметры наружных окружностей звездочек

по формуле 7.35:

Определяем

диаметры наружных окружностей звездочек

по формуле 7.35:

мм

мм

мм,

мм,

где d1 = 15,88 мм – диаметр ролика цепи (таблица 7.15).

Силы, действующие на цепь:

Окружная Ftц = 1504Н (определена выше).

От центробежных сил Fv = q · 2 = 2,6 · 0,732 = 1,39 H

От провисания цепи Ff = 981 · Kf · q · ац = 981 · 15 · 2,6 · 1,02= 39 Н,

где Kf=1,5 при угле наклона передачи 30° (см. с. 151).

Расчетная нагрузка на валы

Fв = Ftц + 2Ff = 1504 + 2 · 39 = 1582 H.

Проверяем коэффициент запаса прочности цепи (формула 7.40)

> [S]

= 7,45

> [S]

= 7,45

где [S] = 7,45– нормативный коэффициент запаса прочности цепи (таблица 7.19).

Условие S > [S] выполнено.