- •1. Кинематический расчет привода

- •2. Проектирование клиноременной передачи

- •3. Расчет быстроходной ступени

- •4. Расчет тихоходной ступени

- •5. Эскизная компоновка редуктора

- •6. Расчет и конструирование валов

- •8. Подбор и проверка подшипников качения

- •9. Выбор муфты

- •10. Смазка зубчатых колес и подшипников

- •11. Экономическое обоснование конструкции привода

- •12. Расчет приводного вала.

- •Определение внутренних силовых факторов

- •Заключение

- •Список используемых источников

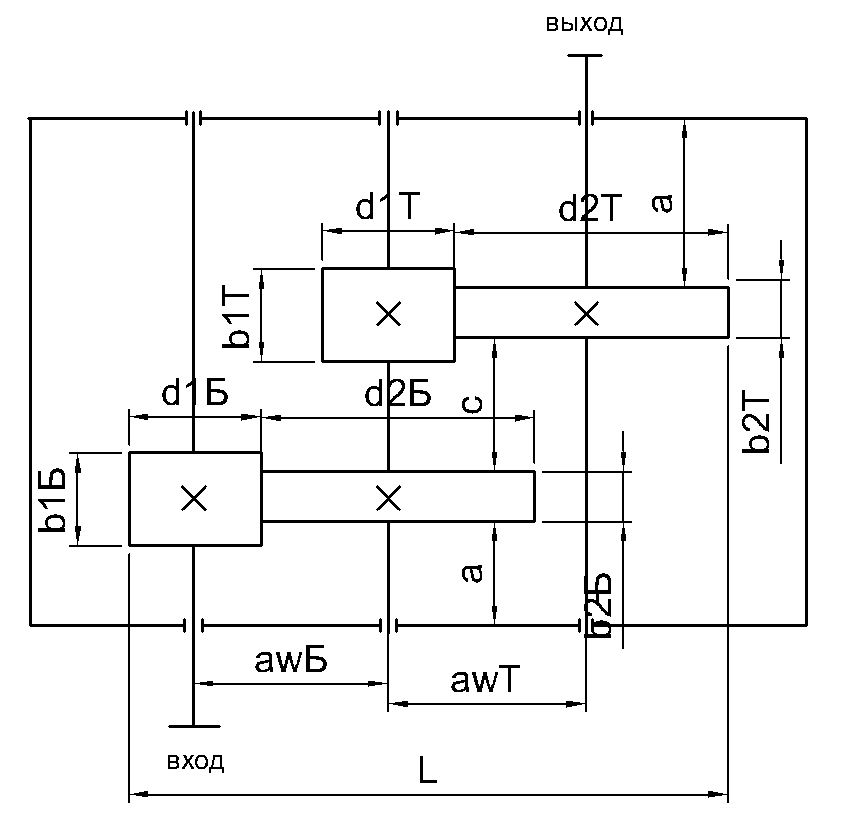

5. Эскизная компоновка редуктора

Кинематическая схема редуктора :

Необходимый зазор а между внутренними поверхностями корпуса и вращающимися зубчатыми колесами:

а= +4

+4

где

-

ориентировочное межосевое расстояние

быстроходной ступени;

-

ориентировочное межосевое расстояние

быстроходной ступени;

-

ориентировочное межосевое расстояние

тихоходно ступени;

-

ориентировочное межосевое расстояние

тихоходно ступени;

-

диаметр окружностей вершин зубьев.

-

диаметр окружностей вершин зубьев.

а= +4=12

мм;

+4=12

мм;

Определяем зазор между колесами:

с=(0,3…0,5)* а = (0,3…0,5)*12= 3,6…6 мм

с=5 мм

b0=4*a= 4*12=48 мм

l1=(1…1,2)*a= (1…1,2)*12= 12…14,4

l1=14

6. Расчет и конструирование валов

6.1. Проектный расчет быстроходного вала.

Определим наименьший диаметр на валу:

d=

Где Т-крутящий момент на быстроходном валу;

]- допускаемое напряжение (15…30 Мпа );

d= =30мм

=30мм

Определим диаметр вала под подшипник. По табл. 4.1 t=2,5мм. :

dп= dy= d+2*t;

dп= dy= 30+2*2,5=35мм.

Определим диаметр буртика:

dбп=dp=dп+2*t=35+2*2,5=40мм.

6.2. Проектный расчет промежуточного вала.

Определим наименьший диаметр на валу:

d=

Где Т-крутящий на промежуточном валу;

]- допускаемое напряжение (15…30 Мпа );

d= =50мм

=50мм

Определим диаметр вала под подшипник. По табл. 4.1 t=2,8мм. :

dп=d+2*t;

dп=50+2*2,8=55мм.

Определим диаметр буртика:

dP=dбп=dп+2*t=55+2*2,8=60мм.

6.3. Проектный расчет тихоходного вала.

Определим наименьший диаметр на валу:

d=

Где Т-крутящий на тихоходном валу;

]- допускаемое напряжение (15…30 Мпа );

d= =73,75мм

=73,75мм

по

стандартным значениям принимаю:

Высоту борбика t ,координату фаски подшипника r и размер фаски f принимают в зависитмости от диаметра d = 75 мм : t = 3,3 мм ; r = 3,5мм ;f = 2мм

Внутренний

диаметр подшипника:

принимаю

Диаметр

буртика (заплечики) для упора в него

подшипника:

,

принимаю

,

принимаю

.

.

Диаметр

буртика колес:

,

,

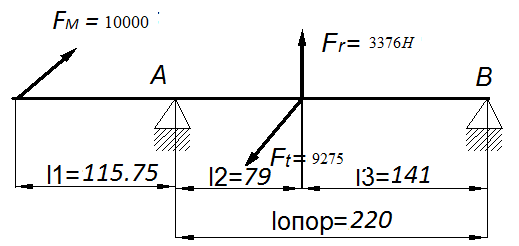

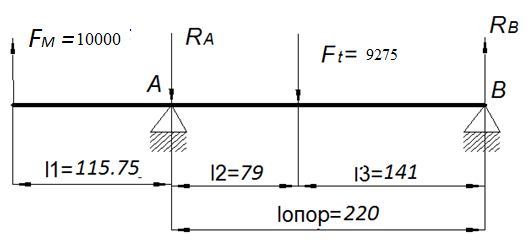

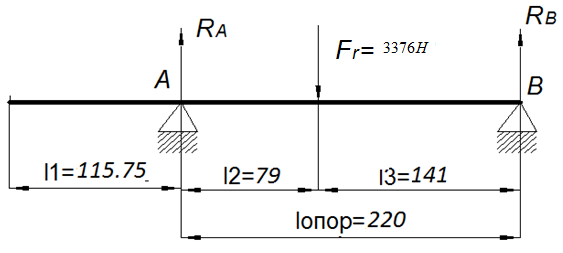

Проверочный расчёт тихоходного (наиболее нагруженного) вала на усталостную прочность и выносливость

Д

A

B

C

ействующие силы: – окружная,

– окружная,

– радиальная. Крутящий момент -

– радиальная. Крутящий момент -

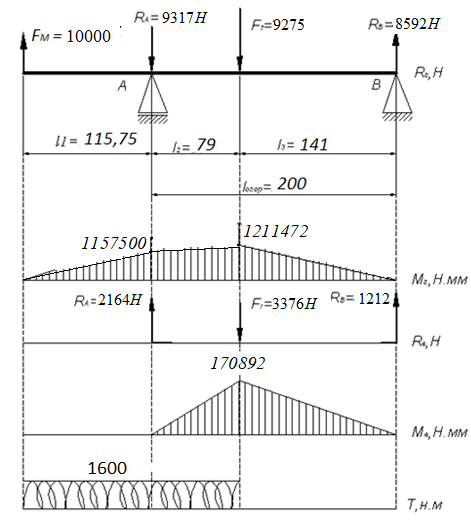

Определяем опорные реакции

В горизонтальной плоскости :

Проверка: 10000-9317-9275+8592=0

В Вертикальной

плоскости

Проверка 2164-3376+1212=0

Моменты в сечениях

I: MГ= 10000.115,75=1157500 н.мм

MВ=0

II: MГ= 8592.141=1211472 н.мм

MВ=1212.141=170892 н.мм

Расчёт производим

в форме проверки коэффициента запаса

прочности  ,

значение которого можно принять

,

значение которого можно принять

.

При этом должно выполняться условие,

что

.

При этом должно выполняться условие,

что

,

где

,

где

– расчётный коэффициент запаса прочности,

– расчётный коэффициент запаса прочности,

и

и

– коэффициенты запаса по нормальным и

касательным напряжениям, которые

определим ниже.

– коэффициенты запаса по нормальным и

касательным напряжениям, которые

определим ниже.

Найдём результирующий изгибающий момент, как

.

.

Определим

механические характеристики материала

вала (Сталь 45):

– временное сопротивление (предел

прочности при растяжении);

– временное сопротивление (предел

прочности при растяжении);

и

и

– пределы выносливости гладких образцов

при симметричном цикле изгиба и кручении;

– пределы выносливости гладких образцов

при симметричном цикле изгиба и кручении;

– коэффициент чувствительности материала

к асимметрии цикла напряжений.

– коэффициент чувствительности материала

к асимметрии цикла напряжений.

Определим отношение следующих величин:

,

,

,

где

,

где

и

и

– эффективные коэффициенты концентрации

напряжений,

– эффективные коэффициенты концентрации

напряжений,

– коэффициент влияния абсолютных

размеров поперечного сечения. Найдём

значение коэффициента влияния

шероховатости

– коэффициент влияния абсолютных

размеров поперечного сечения. Найдём

значение коэффициента влияния

шероховатости

и коэффициент влияния поверхностного

упрочнения

и коэффициент влияния поверхностного

упрочнения

.

.

Вычислим значения

коэффициентов концентрации напряжений

и

и

для данного сечения вала:

для данного сечения вала:

,

,

.

.

Определим пределы

выносливости вала в рассматриваемом

сечении:

,

,

.

.

Рассчитаем осевой

и полярный моменты сопротивления сечения

вала:

,

где

,

где

– расчётный диаметр вала.

– расчётный диаметр вала.

Вычислим изгибное

и касательное напряжение в опасном

сечении по формулам:

,

,

.

.

Определим коэффициент

запаса прочности по нормальным

напряжениям:

.

.

Для нахождения

коэффициента запаса прочности по

касательным напряжениям

определим следующие величины. Коэффициент

влияния асимметрии цикла напряжений

для данного сечения

.

Среднее напряжение цикла

.

Среднее напряжение цикла

.

.

Вычислим коэффициент

запаса

.

.

Найдём расчётное

значение коэффициента запаса прочности

и сравним его с допускаемым:

– условие выполняется

– условие выполняется

7. Расчет шпоночных соединений

В проектируемом редукторе для соединения валов с деталями, передающими вращающий момент, применяются шпоночные соединения. Выбираем шпонки призматические со скругленными торцами по ГОСТ 23360-78.

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности:

Т – крутящий момент на валу, Н/мм2

h – высота шпонки, мм

t1 – глубина паза вала, мм

l – длина шпонки, мм

b – ширина шпонки, мм

d – диаметр вала, мм

Быстроходный вал

Шпонка на выходном

конце вала:

Материал шкива – чугун, допускаемое напряжение смятия [σ]см = 80 Н/мм2

Напряжения смятия:

условие выполняется.

условие выполняется.

Промежуточный вал

Шпонка на выходном

конце вала:

Материал шкива – чугун, допускаемое напряжение смятия [σ]см = 80 Н/мм2

Напряжения смятия:

условие выполняется.

Тихоходный вал

1) Шпонка под

колесом:

Материал полумуфты – сталь Ст3 (ГОСТ 380-71), допускаемое напряжение смятия [σ]см = 120 Н/мм2

условие выполняется.

2) Шпонка на выходном

конце вала:

Материал полумуфты – сталь Ст3 (ГОСТ 380-71), допускаемое напряжение смятия [σ]см = 120 Н/мм2

Напряжения смятия:

условие выполняется.

Во всех случаях условие σсм < [σ]см выполняется, следовательно устойчивая работа шпоночных соединений обеспечена.