- •Кинематический расчёт.

- •1.2. Выбор электродвигателя

- •Допускаемые напряжения

- •Делительный диаметр

- •Расчёт тихоходного вала на прочность.

- •Расстояние между деталями передач.

- •Определение сил и реакций.

- •Определение опасного сечения.

- •Расчёт вала на сопротивление усталости.

- •Подбор подшипников.

- •Исходные данные

- •Расчёт подшипников на статическую грузоподъёмность.

- •Конструирование крышек подшипников

- •Смазочные устройства и уплотнения

- •Смазывание зубчатых передач редуктора.

- •Смазывание подшипника.

- •Смазочные устройства.

- •Выбор уплотняющих устройств.

- •Конструирование корпусной детали и крышки редуктора.

- •Выбор муфт.

- •10.1. Расчёт на смятие упругого элемента.

- •10.2. Расчёт пальцев муфты на изгиб.

- •Конструирование звёздочки

- •Конструирование рамы привода

Выбор уплотняющих устройств.

Для предохранения от вытекания смазочного материала из подшипниковых узлов, а также защиты от попадания влаги и пыли установлена резиновая армированная манжета для валов ГОСТ 8752-79. Манжета установлена открытой стороной внутрь корпуса, это позволяет обеспечить хороший доступ смазочного масла к рабочей кромке манжеты.

Конструирование корпусной детали и крышки редуктора.

Корпус и крышка вылиты из серого чугуна СЧ15. Толщина стенки чугунного корпуса взята в зависимости от приведённого габарита корпуса.

N=(2L+B+H)/4=(810+94+300)/4=301

=8мм

Толщина стенки крышки корпуса.

1=0,9=0,9∙8=7,2мм

Толщина фланца.

b1=1,5=1,5∙8=12мм

Ширина фланца

l=(2…2,2)d, где d - диаметр болтов, стягивающих крышку и корпус

l =2,2∙12=26,4мм

Диаметр прилива для закладной крышки

D’П=1,25D+10мм, где D - отверстие в корпусе под подшипник

Быстроходный вал

D’П=1,25∙52+10=75мм

Промежуточный вал

D’П=1,25∙62+10=87,5мм

Тихоходный вал

D’П=1,25∙110+10=147,5мм

Для соединения крышки с корпусом использованы болты с шестигранной головкой. Диаметр винтов (d=12мм) и отверстия (d0=13мм) в крышке приняты в зависимости от межосевого расстояния тихоходной ступени передачи.

Для фиксирования крышки относительно корпуса применены штифты, расположенные на максимальном расстоянии друг от друга.

dшт=(0,7…0,8)d, где d - диаметр крепёжного винта.

dшт=0,7∙12=8,4мм

Опорная поверхность корпуса выполнена в виде двух длинных, параллельно расположенных платиков. Диаметр dK=16мм и число винтов n=4 приняты в зависимости от межосевого расстояния редуктора.

Толщина платика

g=1,25dK=1,25∙16=20мм

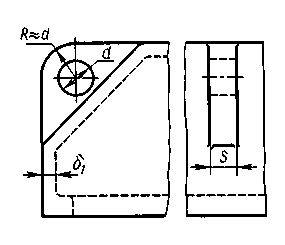

Для подъёма и транспортировки крышки корпуса и собранного редуктора сделаны проушины.

d=31=3∙7=21мм

d=31=3∙7=21мм

S=(2…3)1=2∙7=14мм

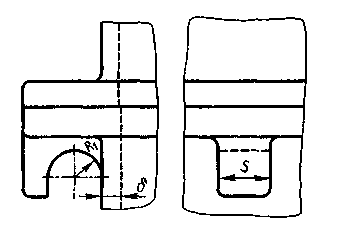

Для

подъёма и транспортировки корпуса

предусмотрены крючья, которые отливаются

заодно с корпусом.

Для

подъёма и транспортировки корпуса

предусмотрены крючья, которые отливаются

заодно с корпусом.

R1=(1,5…2)=1,5∙8=12мм

S=(2…3) =2∙8=16мм

Выбор муфт.

Приближённый расчёт нагрузок, действующий на муфту в приводе.

ТК=КТН=1,2∙19,6=23,92Нм

ТН=19,6Нм - номинальный длительно действующий момент;

К=1,2 - коэффициент режима работы

Исходя из этого, ставлю между двигателем и редуктором упругую втулочно-пальцевую муфту с наружным диаметром D=125мм и допустимым моментом Т=125Нм.

10.1. Расчёт на смятие упругого элемента.

Расчёт проводится в предположении равномерного распределения нагрузки между пальцами.

Исходные данные

Вращающий момент ТК=23,92Нм

Диаметр пальца dП=0,014м

Длина упругого элемента lВТ=0,033м

Диаметр расположения пальцев D0=0,09м

Число пальцев z=4

Допускаемое напряжение 2МПа

10.2. Расчёт пальцев муфты на изгиб.

Пальцы муфты изготовлены из стали 45.

Исходные данные

Зазор между полумуфтами С=0,005м

Предел текучести материала []Т=540МПа

Допускаемые напряжения изгиба []И=(0,4…0,5)[]Т=0,4∙540=216МПа

Предельные смещения валов, исходя из табличных значений, приняты:

радиальные =0,1мм

угловые =0,3мм

осевые =0,8мм