- •1. Кинематическая схема привода.

- •2. Кинематический расчет привода

- •2.6. Угловые скорости и частоты вращения на валах:

- •2.7. Мощности на валах:

- •2.8. Крутящие моменты на валах:

- •3.Проектный расчет быстроходной зубчатой передачи редуктора.

- •3.1. Выбор материала зубчатых колес.

- •3.2. Контактные напряжения (для шестерни)

- •3.7. Напряжения изгиба: (для колеса)

- •3.8. Напряжения изгиба при кратковременной перегрузке:

- •3.9. Расчет геометрических параметров быстроходной зубчатой передачи.

- •3.20. Проверочный расчет быстроходной прямозубой передачи по напряжениям изгиба:

- •4.Проектный расчет тихоходной зубчатой передачи редуктора.

- •4.7. Напряжения изгиба: (для колеса)

- •4.8. Напряжения изгиба при кратковременной перегрузке:

- •4.9. Расчет геометрических параметров тихоходной зубчатой передачи.

- •4.20. Проверочный расчет тихоходной прямозубой передачи по напряжениям изгиба:

- •4.21. Предельные (расчетные) напряжения при кратковременной перегрузке

- •6.Ориентировочный расчет валов.

- •7. Расчет элементов корпуса редуктора.

- •8. Проверочный расчет на выносливость выходного вала редуктора

- •9. Подбор подшипников на всех валах

- •10.Выбор и расчет муфты

- •11. Подбор и расчет шпонок на всех вала

- •11.1. Расчет призматических шпонок.

- •11.1.1 Условие прочности:

- •11.1.3. Второй вал.

- •11.1.4. Третий вал.

- •11.1.5. Четвертый вал.

- •12. Проверочный расчет подшипников на выходном валу редуктора

- •12.1. Суммарная реакция на опорах:

- •12.2. Эквивалентная нагрузка на наиболее нагруженный подшипник:

- •12.3. Расчетная грузоподъемность подшипника:

- •13. Описание сварной рамы

- •13.1 Проектирование сварной рамы:

- •14. Описание сборки редуктора

- •15. Смазка редуктора и подшипников

- •15.1. Глубина погружения зубчатых колес в масло:

- •15.2. Количество заливаемого масла:

- •Литература:

12.1. Суммарная реакция на опорах:

12.2. Эквивалентная нагрузка на наиболее нагруженный подшипник:

(9.1)

(9.1)

где

- осевая расчетная нагрузка на подшипник,

Н

- осевая расчетная нагрузка на подшипник,

Н

-

коэффициенты радиальной и осевой

нагрузки,

-

коэффициенты радиальной и осевой

нагрузки,

-

коэффициент, зависящий от того, какое

кольцо подшипника вращается,

-

коэффициент, зависящий от того, какое

кольцо подшипника вращается,

(с.25)[4]

(с.25)[4]

-

коэффициент безопасности, учитывающий

характер нагрузки при работе с толчками,

-

коэффициент безопасности, учитывающий

характер нагрузки при работе с толчками,

,

(с.25)[4]

,

(с.25)[4]

-

температурный коэффициент, при работе

подшипника в условиях

-

температурный коэффициент, при работе

подшипника в условиях

,

(с.25)[4]

,

(с.25)[4]

12.3. Расчетная грузоподъемность подшипника:

(9.2)

(9.2)

где - долговечность подшипника, (млн. оборотов)

-

для шариковых подшипников,

-

для шариковых подшипников,

(9.3)

(9.3)

где

- угловая скорость вращения вала,

- угловая скорость вращения вала,

-

долговечность подшипника,

-

долговечность подшипника,

Условие

выполняется, следовательно, к установке

принимаем на тихоходный вал радиальный

однорядный шарикоподшипник ГОСТ 8338-57,

имеющий размеры

выполняется, следовательно, к установке

принимаем на тихоходный вал радиальный

однорядный шарикоподшипник ГОСТ 8338-57,

имеющий размеры

и допускающий динамическую грузоподъемность

и допускающий динамическую грузоподъемность

(табл.V.1)[1]

(табл.V.1)[1]

13. Описание сварной рамы

В конструкции приводов важными изделиями являются плиты, выполняемые из стального или чугунного литья, и рамы, свариваемые из профильного стального проката. Они предназначаются к установке на них двигателей, редукторов, тормозов, кожухов и других агрегатов или сборочных единиц, обеспечивая требуемое расположение между собой этих изделий с соответствующими требованиями точности их установки. Таким образом, рамы и плиты являются координирующими элементами конструкций приводов, обеспечивая требуемую компоновку.

Плиты в основном применяются при массовом и среднесерийном производстве путем материала отливки.

Рамы получаются значительно дешевле плит и применяются в основном при мелкосерийном и единичном производстве, так как не требуют дорогостоящих моделей и имеют меньшую массу.

Сварная рама может состоять из нескольких десятков деталей. Как правило, сварные изделия изготовляют из элементов, полученных из сортового проката (листового, профильного, труб и т.д.).

13.1 Проектирование сварной рамы:

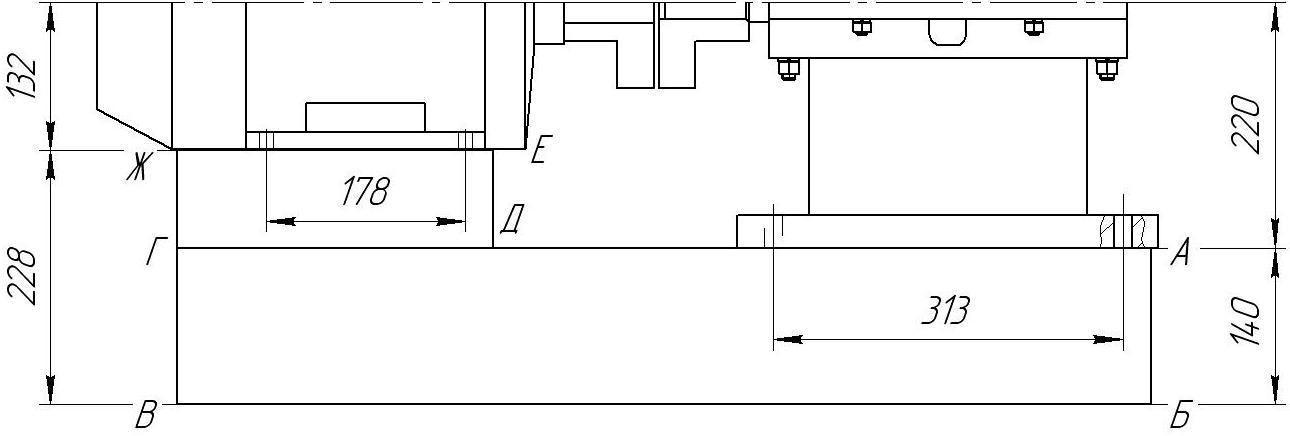

Проектирование начнем с получения контура рамы. Для чего вычертим контуры сборочных единиц и агрегатов с соответственно размещенными осями соединяемых валов. Так как крепежные лапы редуктора и электродвигателя находятся на различных уровнях рисунок 13.1 то под опорной плоскость редуктора вычерчиваем контур АБВГ. (основание рамы)

Рисунок 13.1 – Очертания контура рамы

Основание рамы выполним из швеллера по площади, достаточной для установки всех сборочных единиц, входящих в привод. После этого вычертим контур надстройки для крепления электродвигателя ГДЕЖ.

Для того чтобы обеспечить прочность и жесткость подберем для элементов рамы швеллера с шириной полки, обеспечивающей размещение шайб, гаек и головок болтов резьбового соединения с учетом мест для работы гаечными ключами.

Из таблицы 1.1 [7] выберем требуемые номера швеллеров по диаметру фундаментных болтов: d – редуктора = 16 мм. d – электродвигателя = 12мм. Принимаем для основания рамы швеллер №14 для надстройки швеллер №8.

Основание рамы выполним из швеллера № 14. Оформим как самостоятельную, технологически законченную конструкцию в виде плоской рамы. Швеллеры, расположим полками наружу. Такое расположение обеспечивает свободный доступ к гайкам и головкам болтов резьбовых соединений, а сварные соединения швеллеров получаются более технологичными.

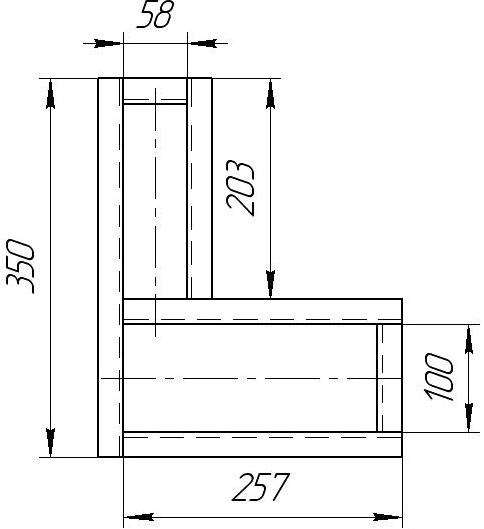

Исходя из специфики расположения главных осей электродвигателя и редуктора, применим Г-образный вариант конструкции рамы. Рисунок: 13.2

Рисунок 13.2 – Г-образное основание рамы.

Подготовим концы примыкающих деталей и соединим угловым сварным швом по ГОСТ 5264-80.

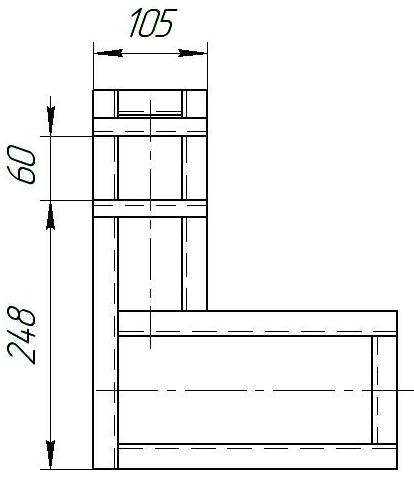

Надстройку выполним из швеллера № 8. путем постановки профиля на основание рамы. Рисунок: 13.3

Рисунок 13.3 – основание рамы с надстройкой

Швеллера надстройки необходимо приварить к основанию рамы, сплошным сварным швом по ГОСТ 5264-80.

Разметим и высверлим отверстия для крепления электродвигателя и редуктора к раме, и рамы к фундаменту, согласно схемам расположения отверстий. (см. привод лебедки сборочный чертеж).

По окончанию механических работ, полученную конструкцию окрасить по ГОСТ 17304-71. Цвет серый.