- •1. Кинематическая схема привода.

- •2. Кинематический расчет привода

- •2.6. Угловые скорости и частоты вращения на валах:

- •2.7. Мощности на валах:

- •2.8. Крутящие моменты на валах:

- •3.Проектный расчет быстроходной зубчатой передачи редуктора.

- •3.1. Выбор материала зубчатых колес.

- •3.2. Контактные напряжения (для шестерни)

- •3.7. Напряжения изгиба: (для колеса)

- •3.8. Напряжения изгиба при кратковременной перегрузке:

- •3.9. Расчет геометрических параметров быстроходной зубчатой передачи.

- •3.20. Проверочный расчет быстроходной прямозубой передачи по напряжениям изгиба:

- •4.Проектный расчет тихоходной зубчатой передачи редуктора.

- •4.7. Напряжения изгиба: (для колеса)

- •4.8. Напряжения изгиба при кратковременной перегрузке:

- •4.9. Расчет геометрических параметров тихоходной зубчатой передачи.

- •4.20. Проверочный расчет тихоходной прямозубой передачи по напряжениям изгиба:

- •4.21. Предельные (расчетные) напряжения при кратковременной перегрузке

- •6.Ориентировочный расчет валов.

- •7. Расчет элементов корпуса редуктора.

- •8. Проверочный расчет на выносливость выходного вала редуктора

- •9. Подбор подшипников на всех валах

- •10.Выбор и расчет муфты

- •11. Подбор и расчет шпонок на всех вала

- •11.1. Расчет призматических шпонок.

- •11.1.1 Условие прочности:

- •11.1.3. Второй вал.

- •11.1.4. Третий вал.

- •11.1.5. Четвертый вал.

- •12. Проверочный расчет подшипников на выходном валу редуктора

- •12.1. Суммарная реакция на опорах:

- •12.2. Эквивалентная нагрузка на наиболее нагруженный подшипник:

- •12.3. Расчетная грузоподъемность подшипника:

- •13. Описание сварной рамы

- •13.1 Проектирование сварной рамы:

- •14. Описание сборки редуктора

- •15. Смазка редуктора и подшипников

- •15.1. Глубина погружения зубчатых колес в масло:

- •15.2. Количество заливаемого масла:

- •Литература:

7. Расчет элементов корпуса редуктора.

При определении основных размеров корпуса и крышки пользуясь указаниями (с.7)[4]. Размеры литейных уклонов и радиусов принимаем по рекомендациям (с.45)[5]

7.1. Толщина стенок корпуса и крышки

, (7.1)

, (7.1)

где

- большее из межосевых расстояний,

- большее из межосевых расстояний,

.

Принимаем

.

Принимаем

.

.

Толщина стенки крышки корпуса:

,

,

.

Принимаем

.

Принимаем

7.2. Ребра корпуса:

толщина

у основания

,

принимаем

,

принимаем

высота

,

принимаем

,

принимаем

литейный

уклон

7.3. Диаметр болтов:

фундаментных

,

,

где

- крутящий момент на тихоходном валу,

- крутящий момент на тихоходном валу,

,

принимаем

,

принимаем

по ГОСТ 7808-70

по ГОСТ 7808-70

стяжных

,

,

,

принимаем

,

принимаем

Принимаем

7.4. Расстояние между стяжными болтами:

,

,

7.5. Фланцы разъема корпуса:

толщина

,

,

,

,

ширина

,

,

7.6. Фундаментные лапы:

толщина

,

,

ширина

,

,

7.7. Расстояние от наружной стенки корпуса до оси болта:

где

- диаметр болта (винта),

- диаметр болта (винта),

,

принимаем

,

принимаем

7.8. Величины зазоров между зубчатыми колесами и внутренними поверхностями стенок корпуса и между торцовыми поверхностями колес смежных ступней:

,

принимаем

,

принимаем

С2 = 0,4 δ= ,

принимаем

,

принимаем

Учитывая

неровности и возможные неточности

положения литой стенки, подшипники

размещают на удалении

от внутренней стенки,

от внутренней стенки,

принимаем

принимаем

7.9. Эскизная компоновка редуктора.

Прежде

чем начинать эскизную компоновку

редуктора, необходимо решить вопрос о

смазке подшипников валов. Смазка

подшипников валов за счет разбрызгивания

смазки возможна при окружной скорости

колес

,

так как окружная скорость колес составляет

,

так как окружная скорость колес составляет

и

и

,

следует применить раздельную смазку

зацепления и подшипников.

,

следует применить раздельную смазку

зацепления и подшипников.

Подшипники

располагаем на расстоянии

от внутренней стенки корпуса.

от внутренней стенки корпуса.

Эскизную компоновку редуктора выполняют в масштабе 1:1, вид горизонтальный по плоскости разъема корпуса и крышки. Вычерчиваем зубчатые колеса, валы, размещаем опоры, очерчиваем контуры фланца корпуса и внутреннюю стенку корпуса. Размещаем прижимные крышки.

В

результате эскизной компоновки для

тихоходного вала имеем длину плеч

(расстояние) от центра приложения сил

(усилий) до точек приложения опорных

реакций

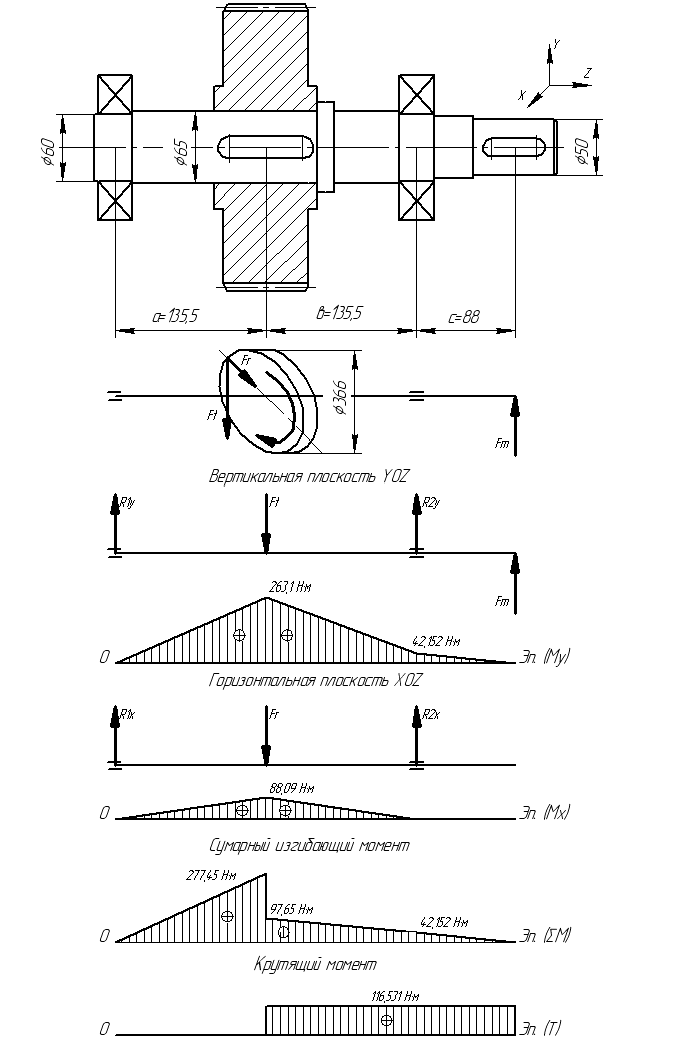

8. Проверочный расчет на выносливость выходного вала редуктора

8.1. Схема нагруженния вала:

8.2. Эпюра изгибающих моментов в вертикальной плоскости:

8.3. Опорные реакции в горизонтальной плоскости:

т.к.

т.к.

Проверка:

проверка выполнена успешно.

проверка выполнена успешно.

8.4. Эпюра изгибающих моментов в горизонтальной плоскости:

8.5. Эпюра суммарных изгибающих моментов:

8.6. Эпюра крутящих моментов:

Опасным сечением вала является место посадки зубчатого колеса, в котором действует максимальный крутящий и изгибающий моменты, к тому же сечение ослаблено шпоночной канавкой, которая в тоже время является концентратором напряжений.

8.7. Выбор вала.

Выбираем материал вала: Ст.40.

Механические свойства стали: (по табл.2.2. /3/)

предел

прочности

=

750 Н/мм2

=

750 Н/мм2

предел

выносливости при изгибе

,

,

предел

выносливости при кручении

,

,

коэффициент

чувствительности при изгибе

,

,

коэффициент

чувствительности при кручении

8.8. Нормальные напряжения:

где

для

вала

,

по ГОСТ 8788-68 «Размеры сечений шпонок»

принимаем:

,

по ГОСТ 8788-68 «Размеры сечений шпонок»

принимаем:

,

,

(табл.2.29)[1]

(табл.2.29)[1]

8.9. Касательные напряжения от нулевого цикла:

где

8.10.

Эффективные коэффициенты концентраций

напряжений

(шпоночная канавка) для стали 40 с

(табл. 2.6.) [3]

(табл. 2.6.) [3]

и

и

8.11.Масштабные факторы для вала: (табл. 2.4.) [3]

и

и

принимаем

Ra=1,25

(шероховатость поверхности) =>

(табл.2.2.)

[3]

(табл.2.2.)

[3]

8.12. Коэффициент безопасности только по изгибу:

8.13. Коэффициент безопасности только по кручению:

8.14. Общий коэффициент безопасности:

где

- нормативный коэффициент безопасности,

таким образом, прочность обеспечена.

- нормативный коэффициент безопасности,

таким образом, прочность обеспечена.

![]()

![]()

![]()