- •Задание на курсовой проект

- •1 Выбор электродвигателя и кинематический расчёт.

- •2 Расчёт зубчатых колёс редуктора

- •2.1 Выбор материала зубчатых колёс

- •Расчёт допускаемых контактных напряжений быстроходной косозубой ступени.

- •Расчёт допускаемых контактных напряжений косозубой тихоходной ступени.

- •2.4 Расчёт косозубой быстроходной зубчатой передачи

- •2.5 Расчёт косозубой тихоходной зубчатой передачи

- •Расчёт быстроходного вала.

- •Предварительный расчёт и конструирование вала

- •Предварительный выбор подшипников

- •Проверочный расчёт вала на прочность

- •Проверочный расчёт вала на выносливость

- •Расчёт промежуточного вала

- •Предварительный расчёт и конструирование вала

- •Предварительный выбор подшипников

- •Проверочные расчёты вала на прочность

- •Проверочные расчёты вала на выносливость

- •Расчёт тихоходного вала

- •Предварительный расчёт и конструирование вала

- •Предварительный выбор подшипников

- •Проверочные расчёты вала на прочность

- •Проверочные расчёты вала на выносливость

- •Конструктивные размеры зубчатых колёс

- •Косозубое колесо

- •Прямозубое колесо

- •Конструирование корпуса и его элементов

- •Проверка долговечности подшипников

- •Выбор муфт

- •Муфта на быстроходный вал

- •Муфта на тихоходный вал.

- •Проверка шпоночных соединений

- •11 Выбор посадок

- •Выбор сорта масла

- •Технология сборки редуктора

- •Расчет приводного вала

- •Определение внутренних силовых факторов

- •Заключение

- •Список литературы

Проверочный расчёт вала на выносливость

Проверяем два опасных сечения:

Сечение в т.3 находится шестерня с диаметрами df = 30.8 мм, da = 35.4 мм, М3 = 67,26 Нм, Мкр = 25,2 Нм. Материал вала Сталь 20Х, следовательно σ-1 = 300МПа, τ-1 = 160 МПа, ψσ = 0,15, ψτ = 0,08.

Коэффициенты снижения пределов выносливости определяем по зависимости

КσD = (Кσ / КD + КF – 1)/ КV

КτD = (Кτ / КD + КF – 1)/ КV

где Кσ и Кτ – эффективные коэффициенты концентрации напряжений (для данного сечения Кσ = 1,95; Кτ = 1,6;

КD – коэффициент влияния абсолютных размеров поперечного сечения (КD = 0,77);

КF – коэффициент влияния шероховатости поверхности (КF = 1,1);

КV – коэффициент влияния поверхностного упрочнения (КV = 1).

КσD = (1,95/0,77 + 1,1 – 1)/1 = 2,6

КτD = (1,6/0,77 + 1,1 – 1)/1 = 2,2

Моменты сопротивления сечения

Амплитуда и среднее нормальное напряжение цикла

Амплитуда и среднее касательное напряжение цикла

Запас прочности по нормальным напряжениям

Запас прочности по касательным напряжениям

Суммарный запас усталостной прочности

Сечение в т.4 находится шестерня с диаметрами df = 30.8 мм, da = 35.4 мм, М3 = 48,08 Нм, Мкр = 25,2 Нм. Коэффициенты снижения пределов выносливости и моменты сопротивления аналогичны в т.3.

Амплитуда и среднее нормальное напряжение цикла

Касательные напряжения τm = τa = 2.15 МПа

Запас прочности по нормальным напряжениям

Запас прочности по касательным напряжениям Sτ = 32.6

Суммарный запас усталостной прочности

Расчёт промежуточного вала

Предварительный расчёт и конструирование вала

Расчёт ведём по крутящему моменту

Посадочный диаметр под колесо

Диаметр упорного буртика между шестернёй и зубчатыми колёсами принимаем 34 + 4 = 38 мм. Посадочный диаметр под подшипники рассчитывается

где f = 1.2 мм; r = 2,5 мм.

Размеры шестерни и колеса в разделе 2,4 и 2,5. Колесо соединяется с валом шпонкой, шестерня выполняется за одно целое с валом. Ширина шестерни принимается 68 мм. Длина участка вала под подшипник 17 + 2 = 19 мм; длина вала между колесом и подшипником l = 5,5 мм; между колесом и шестернёй образуется зазор длинной 6 мм с каждой стороны.

Шпонку выбираем стандартную по ГОСТ 8789-58: шириной b = 8 мм, высотой h = 7 мм, глубина паза на валу t1 = 4 мм, в ступице колеса t2 = 3,1 мм, длинной l = lст – 6 = 20 – 6 = 14 мм.

Предварительный выбор подшипников

Подшипник 305 с наружным диаметром D = 62 мм, шириной B = 17 мм, радиусом r = 1,5 мм, динамической грузоподъёмностью C = 22500 Н, статической грузоподъёмностью С0 = 11400 Н, весом 0,23 кг.

Проверочные расчёты вала на прочность

Окружная сила на шестерне

Радиальная сила на шестерне

Окружная сила на колесе

Радиальная сила на колесе

Осевая сила на колесе

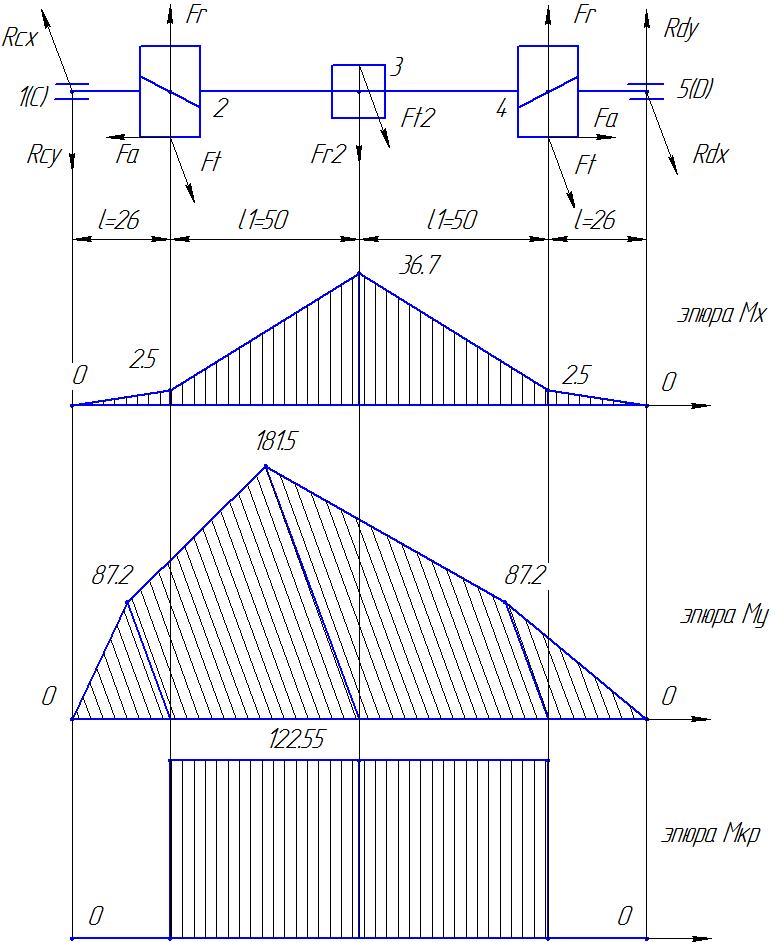

Составляем расчётную схему с приложенными силами, находим реакции опор в вертикальной плоскости

ΣMC = 0

- Fr * l + Fr2 * (l1 + l) – Fr * (2l1 + l) – Rdy * (2l1 + 2l) = - 590 * 0.026 + 1370 * 0.076 – 590 * 0.126 – Rdy * 0.152 = 0

Rdy = 14.44/0.152 = 95 H

ΣMd = 0

-Rcy * (2l + 2l1) + Fr * (2l1 + l) – Fr2 * (l1 + l) + Fr * l = - Rcy * 0.152 + 590 * 0.126 – 1370 * 0.076 + 590 * 0.026 = 0

Rcy = -14.44/0.152 = -95 H

Находим опорные реакции в горизонтальной плоскости

ΣMC = 0

Ft * l + Ft2 * (l1 + l) + Ft * (2l1 + l) + Rdx * (2l1 + 2l) = 1470 * 0.026 + 3770 * 0.076 + 1470 * 0.126 + Rdx * 0.152 = 0

Rdx = - 509.96/0.152 = - 3355 H

Рис. 6

ΣMd = 0

Rcx * (2l1 + 2l) – Ft * (2l1 + l) – Ft2 * (l1 + l) – Ft * l = Rcx * 0.152 – 1470 * 0.126 – 3770 * 0.076 – 1470 * 0.026 = 0

Rcx = 509.96/0.152 = 3355 H

Проверка:

Σу = - Rcy + Fr – Fr2 + Fr + Rdy = 95 + 590 – 1370 + 590 + 95 = 0

Σx = - Rcx + Ft + Ft2 + Ft + Rdx = - 3355 + 1470 + 3770 + 1470 – 3355 = 0

Считаем моменты относительно оси ох и строим эпюру изгибающих моментов

Mx1 = 0; Mx5 = 0

Mx2(сл) = - Rcy * l = 95 * 0.026 = 2.5 Hм

Mx2(спр) = Rdy * (2l1 + l) + Fr * 2l1 – Fr2 * l1 = 95 * 0.126 + 590 * 0.1 – 1370 * 0.05 = 2.5Нм

Mx3(сл) = - Rcy * (l + l1) + Fr * l1 = 95 * 0.076 + 590 * 0.05 = 36.72 Hм

Mx3(спр) = Rdy * (l + l1) + Fr * l1 = 95 * 0.076 + 590 * 0.05 = 36.72 Hм

Mx4(сл) = - Rcy * (2l1 + l) + Fr * 2l1 – Fr2 * l1 = 95 * 0.126 + 590 * 0.1 – 1370 * 0.05=2.5Нм

Mx4(спр) = Rdy * l = 95 * 0.026 = 2.5 Hм

Считаем моменты относительно оси оу и строим эпюры изгибающих моментов

Mу1 = 0; Mу5 = 0

My2 = Rcx * l = 3355 * 0.026 = 87.2 Hм

My3 = Rcx * (l1 + l) – Ft * l1 = 3355 * 0.076 – 1470 * 0.05 = 181.5 Hм

My4 = Rcx * (l + 2l1) – Ft * 2l1 – Ft2 * l1 =3355 * 0.126 –1470 * 0.1 – 3770 * 0.05=87.2Hм

Строим эпюры крутящего момента

Мк = Mz1 = Ft * d / 2 = 1470 * 0.167 / 2 = 122.55 Hм

Mк = Mz2 = Ft2 * d2 / 2 = 3770 * 0.065 / 2 = 122.55 Hм

Определяем суммарные радиальные реакции опор

Определяем суммарные изгибающие моменты в опасных сечениях