- •Задание на курсовой проект

- •1 Выбор электродвигателя и кинематический расчёт.

- •2 Расчёт зубчатых колёс редуктора

- •2.1 Выбор материала зубчатых колёс

- •Расчёт допускаемых контактных напряжений быстроходной косозубой ступени.

- •Расчёт допускаемых контактных напряжений косозубой тихоходной ступени.

- •2.4 Расчёт косозубой быстроходной зубчатой передачи

- •2.5 Расчёт косозубой тихоходной зубчатой передачи

- •Расчёт быстроходного вала.

- •Предварительный расчёт и конструирование вала

- •Предварительный выбор подшипников

- •Проверочный расчёт вала на прочность

- •Проверочный расчёт вала на выносливость

- •Расчёт промежуточного вала

- •Предварительный расчёт и конструирование вала

- •Предварительный выбор подшипников

- •Проверочные расчёты вала на прочность

- •Проверочные расчёты вала на выносливость

- •Расчёт тихоходного вала

- •Предварительный расчёт и конструирование вала

- •Предварительный выбор подшипников

- •Проверочные расчёты вала на прочность

- •Проверочные расчёты вала на выносливость

- •Конструктивные размеры зубчатых колёс

- •Косозубое колесо

- •Прямозубое колесо

- •Конструирование корпуса и его элементов

- •Проверка долговечности подшипников

- •Выбор муфт

- •Муфта на быстроходный вал

- •Муфта на тихоходный вал.

- •Проверка шпоночных соединений

- •11 Выбор посадок

- •Выбор сорта масла

- •Технология сборки редуктора

- •Расчет приводного вала

- •Определение внутренних силовых факторов

- •Заключение

- •Список литературы

Содержание

Введение………………………………………………………………………………………………………3

Исходные данные………………………………………………………………………………………..5

1.Выбор электродвигателя и кинематический расчёт…………………………………6

2.Расчёт зубчатых колёс редуктора………………………………………………………………9

2.1.Выбор материала зубчатых колёс…………………………………………………………..9

2.2.Расчёт допускаемых контактных напряжений быстроходной ступени…9

2.3.Расчёт допускаемых контактных напряжений тихоходной ступени……..11

2.4.Расчёт быстроходной передачи………………………………………………………………12

2.5.Расчёт тихоходной передачи…………………………………………………………………..18

3.Расчёт быстроходного вала………………………………………………………………………..25

4.Расчёт промежуточного вала……………………………………………………………………..33

5.Расчёт тихоходного вала……………………………………………………………………………..40

6.Конструктивные размеры зубчатых колёс………………………………………………….46

7.Конструирование корпуса и его элементов………………………………………………..48

8.Проверка долговечности подшипников……………………………………………………..52

9.Выбор муфт…………………………………………………………………………………………………..54

10.Проверка шпоночных соединений……………………………………………………………55

11.Выбор посадок…………………………………………………………………………………………..57

12.Выбор сорта масла…………………………………………………………………………………….58

13.Технология сборки редуктора…………………………………………………………………..59

Заключение…………………………………………………………………………………………………….60

Список литературы…………………………………………………………………………………………61

Введение

Курсовой проект по деталям машин является первой конструкторской работой, в результате которой студент приобретает навыки и знания правил, норм и методов конструирования. Выполнение проекта базируется на знаниях физико-математических и общетехнических дисциплин: математики, механики, сопротивления материалов, технологии металлов, машиностроительного черчения и других.

Создание машин отвечающих потребностям народного хозяйства, должно предусматривать их наибольший экономический эффект и высокие тактико-технические и эксплутационные показатели.

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надёжность, технологичность, ремонтопригодность, минимальные габариты и масса, удобства эксплуатации, экономичность техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования.

Курсовой проект по деталям машин является первой конструкторской работой студента, выполненной на основе знании общеобразовательных, общетехнических, и общеспециальных дисциплин. Здесь есть всё: и анализ назначения и условия работы проектируемых деталей; и наиболее рациональные конструктивные решения с учетом технологических, монтажных, эксплуатационных и экономических требований; и кинематические расчёты; и определения сил, действующих на детали и узлы; и расчёты конструкций на прочность; и выбор материалов; и процесс сборки и разборки конструкций; и многое другое.

Таким образом, достигаются основные цели этого проекта: овладеть техникой разработки конструкторских документов на различных стадиях проектирования;

приобрести навыки самостоятельного решения инженерно технических задач и умения анализировать полученные результаты;

научиться работать со стандартами различной инженерной, учебной, справочной литературы (каталогами, атласами, классификаторами ЕСКД).

уметь обоснованно защитить проект в результате приобретенные навыки и опыт проектирования машин и механизмов общего назначения станут базой для выполнения курсовых проектов по специальным дисциплинам дипломного проекта.

Задание на курсовой проект

Исходные данные:

Окружное усилие на барабане F = 2,20 кН

Скорость ленты V = 0,8 м/с

Коэффициент суточного использования кс = 0,45

Коэффициент годового использования кг = 0,6

Коэффициент, учитывающий распределения действия нагрузки α= 0,5

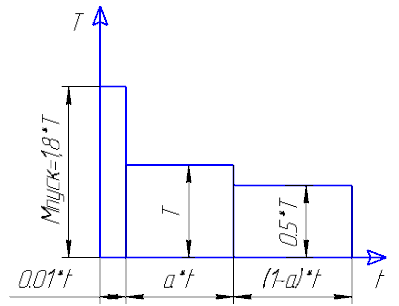

На рис. 1 Показана циклограмма нагружения.

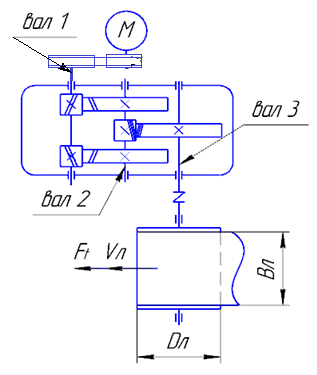

На рис. 2 Показана схема привода.

Рис.1 График нагрузки

Рис.2 Схема привода

1 Выбор электродвигателя и кинематический расчёт.

Мощность, необходимая для привода машины

.

.

Вращающий момент на выходном валу

Требуемая мощность электродвигателя

,

,

где 1 – КПД косозубой передачи 1=0,96;

2 – КПД косозубой передачи 2=0,96.

3 – КПД муфты 3=0,98.

4 – КПД одной пары подшипников 4=0,99.

Находим общее КПД привода:

тогда

тогда

Выбираем трехфазный асинхронный электродвигатель марки АИР100L4 (ТУ16-525.564-84), параметры которого Pдв=4 кВт, nдв=1500 об/мин, Sск=4,7 %, dэ=28 мм.

Частота

вращения приводного вала,

Общее передаточное число

Принимаем для быстроходной передачи

Принимаем для быстроходной передачи

Из стандартных передаточных чисел выбираем uБ(1)=8.5; uТ(2)=4.5.

Общее передаточное число

Действительная частота вращения на выходном валу редуктора

Проверка:

,

что в пределах допустимого.

,

что в пределах допустимого.

Частота вращения промежуточного вала

Мощность на промежуточном валу редуктора

Вращающие моменты на быстроходном валу

Вращающие моменты на промежуточном валу

Таблица 1.1

Сводная таблица основных параметров передачи

№ вала |

Передаваемая мощность, кВт |

Частота вращения, об/мин |

Вращающий момент, Нм |

Передаточное число |

КПД |

1 |

3,87 |

1430 |

25,24 |

8,5 |

0,97 |

2 |

3,75 |

168 |

208,6 |

0,96 |

|

4,5 |

|||||

3 |

3,6 |

38,2 |

840 |

0,9312 |

2 Расчёт зубчатых колёс редуктора

2.1 Выбор материала зубчатых колёс

При выборе материалов для зубчатых колес, необходимо обеспечить прочность зубьев на изгиб, стойкость поверхностных слоев зубьев и сопротивление заеданию. Основными материалами являются термически обработанные стали. Допускаемые контактные напряжения в зубьях пропорциональны твердости материалов, а несущая способность передачи по контактной прочности пропорциональна квадрату твердости. Это указывает на целесообразность широкого применения для зубчатых коле сталей, закаливаемых до значительной твердости.

Для зубчатых колёс выбираем сталь 40ХН, улучшенную до твёрдости НВ260, а для шестерни соответственно сталь валов. Шестерня быстроходной передачи – сталь 20Х, объёмно-закалённую до твёрдости HRC45 = НВ430; шестерня тихоходной ступени – сталь 40Х, улучшенную до твёрдости НВ280.

Расчёт допускаемых контактных напряжений быстроходной косозубой ступени.

Допускаемые усталостные контактные напряжения

,

,

где ZR – коэффициент, учитывающий влияние шероховатости сопряженных поверхностей при Ra=1.25…2.5мкм ZR=0.95;

Zv – коэффициент, учитывающий влияние окружной скорости, при скорости до 5м/с Zv=1;

SH – коэффициент запаса прочности для улучшения SH1=1.2, для объёмной закалки SH2=1.2.

ZN – коэффициент долговечности

где m – показатель степени кривой усталости, m=6;

NHlim – базовое число циклов

;

;

NHE – эквивалентное число циклов

где еп – коэффициент эквивалентности

Базовое число циклов

шестерни

колеса

Эквивалентное число циклов

шестерни

колеса

Коэффициент долговечности

шестерни

колеса

Предел выносливости Hlim зубчатого колеса соответствует базовому числу циклов нагружения:

при

HB<350

(колеса)

при

объёмной закалке (шест.)

Допустимы контактные напряжения для зубчатых колес

при объёмной закалке (шестерни)

при HB<350 (колеса)

Общее допустимое контактное напряжение