- •Содержание

- •Введение

- •1 Обзор литературных и патентных источников (в области объемных гидроприводов строительных машин)

- •2 Описание алгоритма работы объемного гидропривода рулевого управления экскаватора-погрузчика

- •3 Выбор основных параметров и расчет разрабатываемого гидропривода

- •Обоснование выбора рабочей жидкости:

- •Определение параметров и выбор насоса:

- •Расчет объема гидробака:

- •3 Выбор элементов гидропривода из существующей нуменклатуры гидроаппаратов, выпускаемых заводами-изготовителями

- •4 Построение нагрузочных характеристик разрабатываемого гидропривода

- •5 Техника безопасности

- •Заключение

- •Список использованных источников

Содержание

Задание…………………………………………………………………………2

Введение……………………………………………………………………….3

1. Обзор литературных источников.………….……………………………..5

2. Описание алгоритма работы объемного гидропривода гидроусилителя экскаватора-погрузчика........…………………………..

3. Выбор основных параметров и расчет разрабатываемого гидропривода...

4.Выбор элементов гидропривода из существующей номенклатуры гидроаппаратов, выпускаемых заводами-изготовителями…………………..

5.Построение нагрузочных характеристик разрабатываемого гидропривода…………………………….........……………………………….

6. Техника безопасности…………………….........………………...…………

Заключение…………………….........………………...……………………..

Список использованных источников .……………...…………………….

Введение

Основным направлением развития машиностроения является увеличение выпуска продукции и рост ее качества при одновременном снижении трудовых затрат. Курсовая работа по дисциплине «Гидравлика, гидромашины и гидропривод» выполняется с целью улучшения технических знаний и навыков в области проектирования и расчетов объемных гидроприводов строительных и дорожных машин и является базовой частью учебной программы при подготовке дипломных проектов по специальности «Подъемно-транспортные, строительные, дорожные машины и оборудование». При выполнении курсовой работы рассматривается: обоснование принимаемой принципиальной гидравлической схемы строительной машины и анализ ее работы, определение параметров объемного гидропривода в целом и на основе расчета его элементов, выбор гидромашин и гидроаппаратов из существующей номенклатуры, предлагаемой отечественными заводами-изготовителями. Расчетно-пояснительная записка состоит из 39 листов, включая графическую часть: чертеж принципиальной гидравлической схемы, сборочный чертеж гидроцилиндра, рабочие чертежи двух сопрягаемых деталей.

1 Обзор литературных и патентных источников (в области объемных гидроприводов строительных машин)

Неполноповоротные гидравлические универсальные экскаваторы-погрузчики монтируются на базе серийных пневмоколесных тракторов класса 1,4. Они представляют собой мобильные малогабаритные землеройные машины с экскаваторным и погрузочным оборудованием для выполнения земляных (в грунтах I…III категорий) и погрузочных работ небольших объемов на рассредоточенных объектах. Наиболее эффективно такие экскаваторы применяются в стесненных условиях.

Базовой моделью неполноповоротных экскаваторов-погрузчиков является экскаватор ЭО-2621В, имеющий ряд модификаций. Так, например, экскаватор ЭО-2621В-2 отличается от ЭО-2621В увеличенной глубиной копания, усовершенствованным управлением и большим количеством сменных видов рабочего оборудования (22 вида).

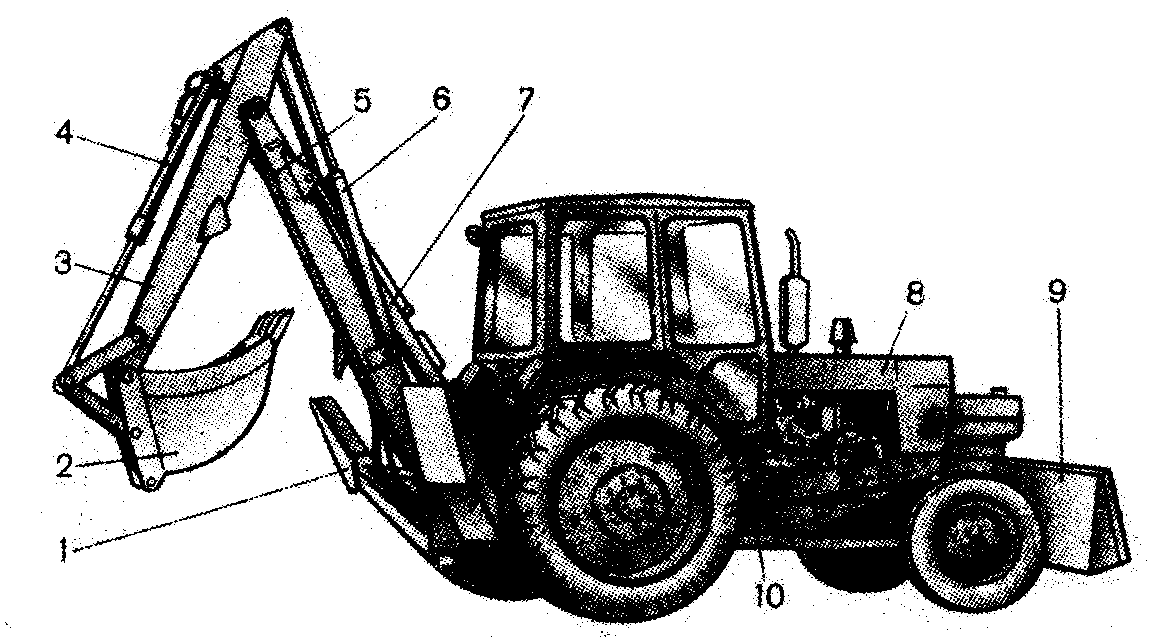

Основным рабочим органом ненолноповоротных экскаваторов служит унифицированный ковш 2 (рисунок 1) прямой и обратной лопат вместимостью 0,28 м3, входящий вместе со стрелой 5, рукоятью 3 и гидроцилиндрами 4, 6, 7 подъема стрелы, поворота рукояти и ковша в комплект экскаваторного оборудования машины. Это оборудование монтируется на поворотной колонне, установленной на усиленной раме 10 базового трактора 8. Поворот колонны с рабочим оборудованием вокруг вертикальной оси в плане на 180° обеспечивается цепным поворотным механизмом, состоящим из двух попеременно работающих гидроцилиндров, втулочно-роликовой цепи и звездочки, жестко закрепленной на валу поворотной колонны. Экскаватор ЭО-2621В-3— имеет реечный механизм поворота.

Устойчивость экскаватора при работе обеспечивается двумя выносными опорами 1, управляемыми гидроцилиндрами. Спереди трактора навешен неповоротный бульдозерный отвал 9, управляемый гидроцилиндром. Неполноповоротные экскаваторы оснащаются также узким и специальным ковшами вместимостью 0,15 м3 для рытья узких траншей, погрузочным ковшом вместимостью 0,5 м3, крановой подвеской грузоподъемностью 0,5 т, жестким грейфером вместимостью 0,25 м3, однозубым рыхлителем, гидравлическим молотом, грузовыми вилами, буровым оборудованием, захватом для укладки бордюрных камней, обратной лопатой со смещенной осью копания для рытья траншей вблизи зданий и сооружений и т. п. Смена рабочего оборудования производится машинистом непосредственно на объекте.

Рисунок 1 - Пневмоколесный неполноповоротный гидравлический экскаватор ЭО-2621В-2

Гидравлическая система неполноповоротных экскаваторов выполняется двухпоточной. Один из потоков (экскаваторный) служит для привода рабочего оборудования и обеспечивает изменение угла наклона стрелы, поворот рукояти с ковшом относительно стрелы, поворот ковша относительно рукояти. Другой поток (тракторный) является частью базовой машины и предназначен для подъема и опускания бульдозерного отвала, поворота рабочего оборудования в плане, выдвижения и втягивания выносных опор. Двухпоточная система обеспечивает независимое совмещение операций поворота с любым движением элементов рабочего оборудования.

Потоки обслуживаются шестеренными насосами с приводом от дизеля трактора через редукторы. Рабочее давление в системе составляет до 15 МПа.

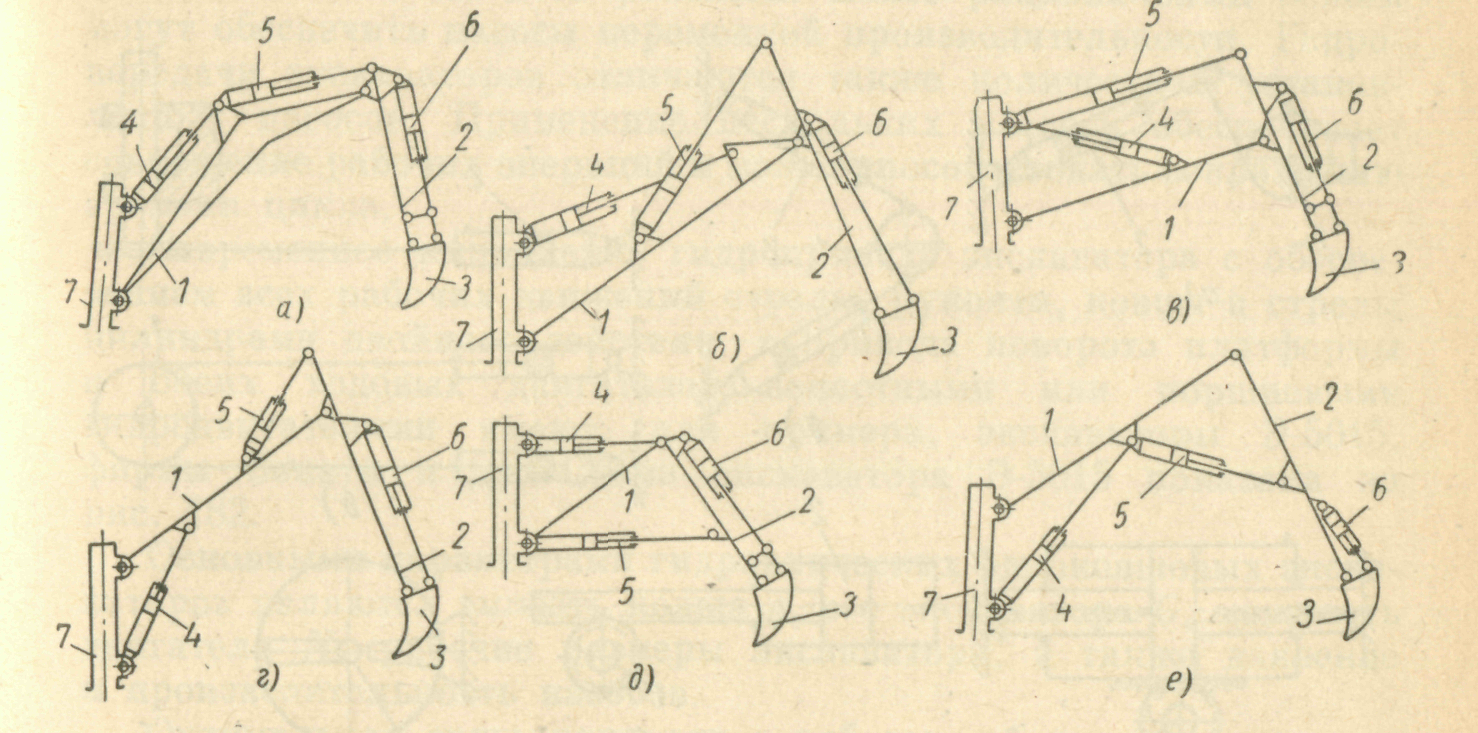

Кинематические схемы основного рабочего оборудования гидравлических экскаваторов весьма разнообразны. Различные сочетания рычажных и гидравлических звеньев позволяют получить только для рабочего оборудования обратной лопаты более 30 схем. Некоторые из них показаны на рисунок 1.2. Наиболее распространены схемы рабочего оборудования обратной лопаты с четырехзвенными механизмами, когда цилиндры стрелы и рукояти располагаются над продольной осью стрелы.[2]

Рисунок 2 - Характерные кинематические схемы рабочего оборудования обратной лопаты гидравлических экскаваторов:

а, б, в — с двуплечей рукоятью и верхним расположением цилиндра стрелы; г — с двуплечей рукоятью и нижним расположением цилиндра стрелы; д — с одноплечей рукоятью и верхним расположением цилиндра стрелы; е — с одноплечей рукоятью и нижним расположением цилиндра стрелы; 1 — стрела; 2 — рукоять; 3 — ковш; 4, 5,0 — цилиндры; 7 — колонка поворота.

Механизмы привода рукояти различаются расположением точек крепления цилиндров привода рукояти (цилиндр крепится на стреле, рисунок 2, а, б, г, е, или на платформе, рисунок 2, в, д) и конструкцией самой рукояти (одноплечая или двуплечая, рисунок 2 а, б, в, г).

Применение четырехзвенных механизмов с верхним расположением цилиндров (рисунок 2, а, б, в, д) исключает возможность ударов цилиндров о грунт при максимальной глубине копания и выгрузке в транспорт, а также уменьшает загрязнение цилиндров. Однако усилия при подъеме стрелы не достигают своего максимального значения, так как в этом случае при подъеме работает штоковая полость. При расположении цилиндра под стрелой (рис. 2, г, е) более рационально используется безштоковая полость стрелового цилиндра при подъеме рабочего оборудования.

Из механизмов привода ковшей наибольшее распространение получила схема с шестизвенным механизмом поворота ковша, что обеспечивает угол его поворота до 180°.

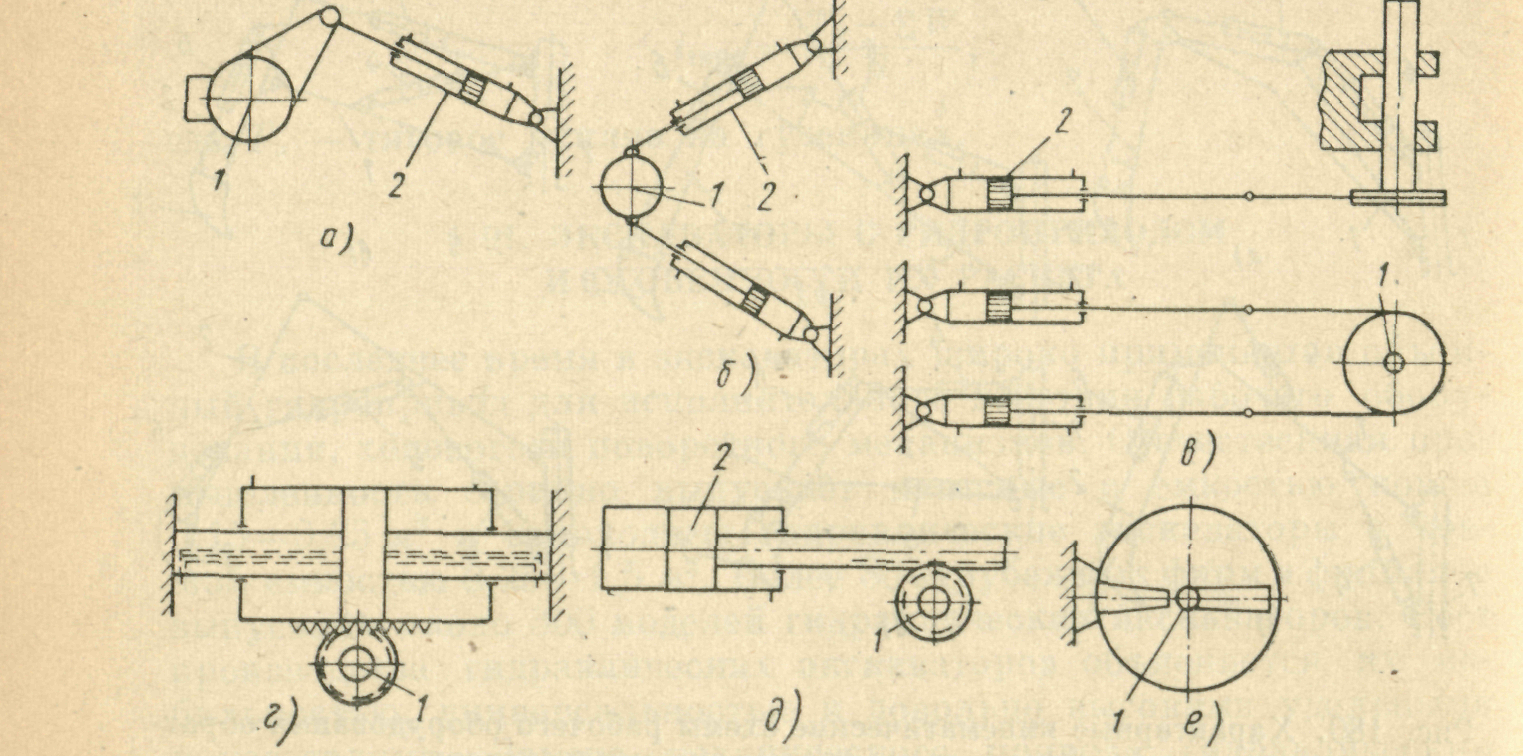

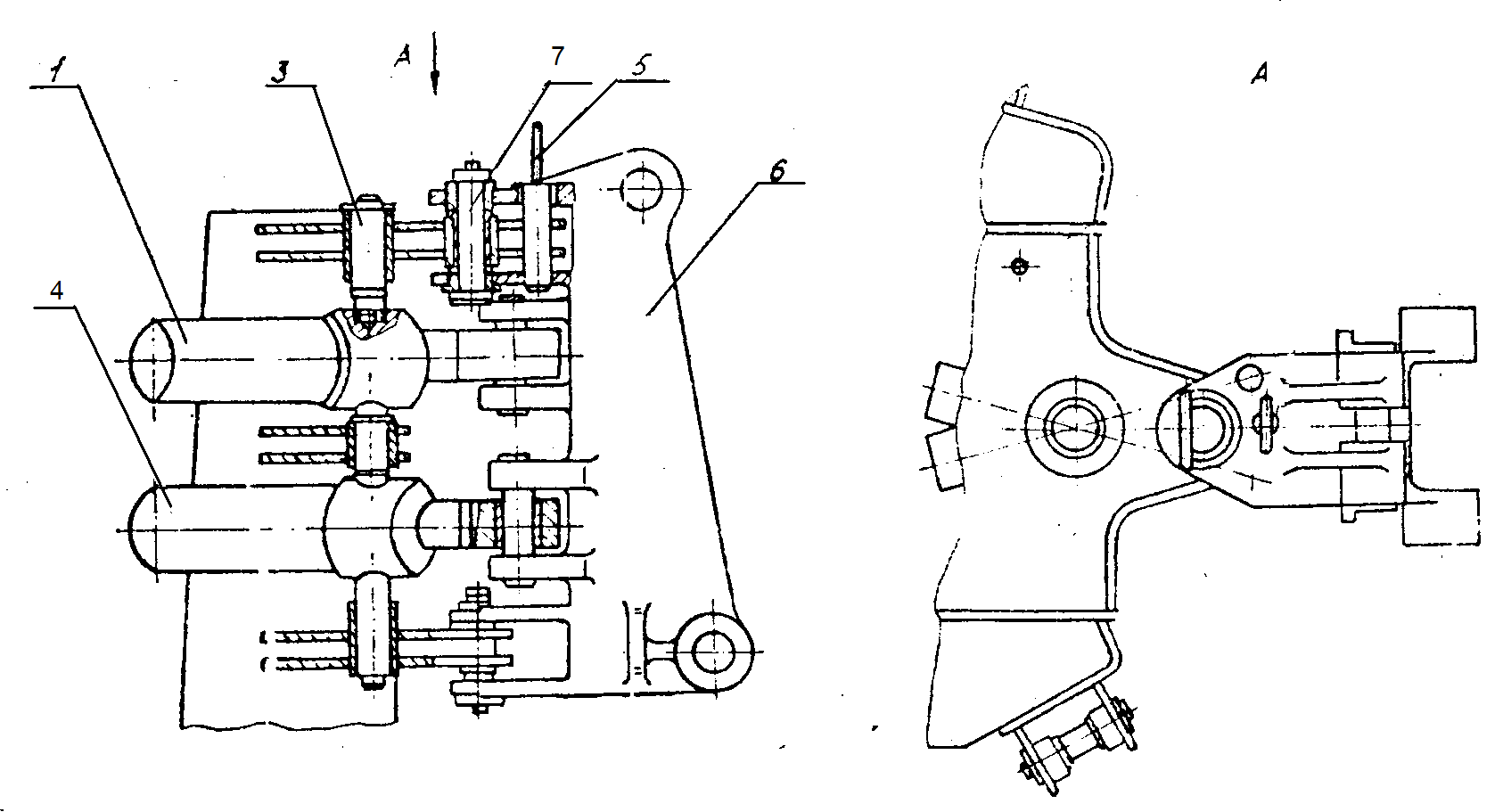

Механизмы поворота рабочего оборудования относительно вертикальной оси гидравлических экскаваторов довольно разнообразны по конструкции. На полноповоротных экскаваторах привод осуществляется от высокомоментных или низкомоментных двигателей. На неполноповоротных применяются схемы: рычажные с одним или двумя цилиндрами; с гибкой связью (канатные, цепные или канатно-цепные); с зубчатой передачей (с рейкой на цилиндре или рейкой на штоке); с высокомоментным гидромотором. На рисунке 3 показаны схемы некоторых из них.

Наиболее прогрессивным конструктивным решением является решение механизма поворота с высокомоментным гидромотором, который может обеспечить любой угол поворота рабочего оборудования, регулирование крутящего момента и скорости поворота, а также компактность конструкции и надежность действия.

Большое влияние на режим поворота оказывают различные устройства для торможения. Почти все гидравлические навесные экскаваторы снабжаются выносными опорами, которые повышают устойчивость при поперечных уклонах и расширяют эксплуатационные возможности машины.

Рисунок 3 - Варианты схем поворотных механизмов гидравлических экскаваторов:

а — рычажный с одним цилиндром; б — рычажный с двумя цилиндрами; в — с гибкой связью; г, д — с зубчатой передачей; е — с высокомоментным гидродвигателем; 1 — ось колонки; 2 — силовые цилиндры.

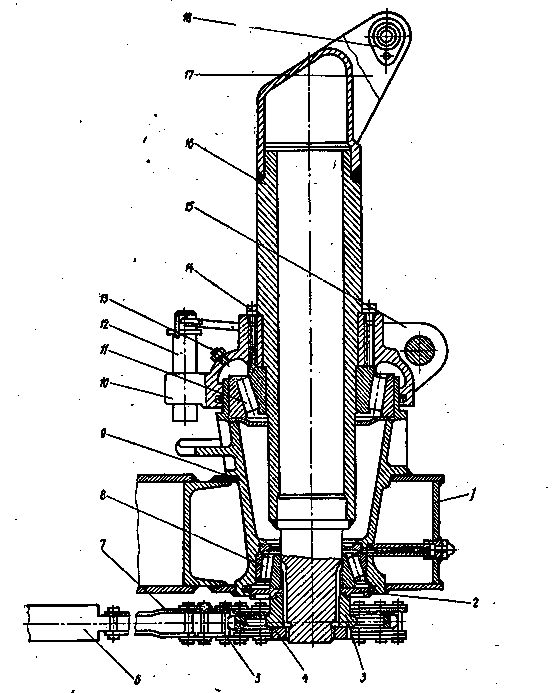

Механизм поворота ЭО-2621 (рисунок 4) состоит из поворотной колонки 16 и цепной передачи 3...7, управляемой двумя гидроцилиндрами. Гидроцилиндры располагаются под обвязной рамой и связаны с ней через кронпугейны 12, 13 (см. рисунок 4). Корпус колонки сварно-литой и может вращаться на подшипниках 8 и 11 относительно стакана 9. В верхней части корпуса к проушине 17 шарнирно крепится гидроцилиндр управления стрелой, к проушине 15 — пята стрелы, а в приливе 10 — палец 12 для фиксации колонки в транспортном положении. На шлицах нижней части корпуса гайкой 4 закрепляется звездочка 3, на которую надета втулочно-роликовая цепь 5, соединенная через тяги 7 со штоком б гидроцилиндров управления поворотом колонки.

При монтаже механизма поворота звездочка 3 устанавливается (подбором) так, чтобы угол поворота колонки в обе стороны от продольной оси экскаватора был одинаков. Палец 12 при этом не должен бить по упорам рамы. Для регулировки осевого люфта колонки рабочий орган опускается на землю, стопорная шайба 4 отгибается и затягивается до отказа. Затем отворачивается на 1/8 оборота и стопорится. Если осевой люфт в пределах нормы, колонка при упоре рабочим органом в землю не должна перемещаться. Роликоподшипники смазываются через масленки 13. Чтобы снять внутреннее кольцо подшипника 11, пробки 14 выворачиваются, а на их место ввинчиваются отжимные болты. [3]

Рисунок 4 - Механизм поворота экскаватора ЭО-2621

Рассмотрим еще одну конструкцию поворотной колонны неполноповоротного экскаватора. Колонка поворачивается двумя гидроцилиндрами (рисунок 5), закрепленными в каретке с помощью цапф. В транспортном положении колонка фиксируется стопорным пальцем. При работе экскаватора стопорный палец убирается.

Рисунок 5 – Колонка поворотная: 1 и 4 – гидроцилиндры; 3 – цапфа; 5 – палец; 6 - колонка; 7 – ось;

Гидроцилиндры 1 и 4 вращаются относительно оси. При включении золотника секции распределителя подача рабочей жидкости по трубопроводам поступает в полость цилиндра 1 и штоковую полость нижнего цилиндра, а штоковая полость цилиндра 1 и полость нижнего цилиндра соединяются со сливом. Возникающее при этом усилие, действующее на поршни гидроцилиндров, вращает поворотную колонку с рабочим оборудованием относительно оси. Для остановки поворота оборудования золотник гидрораспределителя устанавливается в нейтральное положение, полости гидроцилиндров запираются, а перемещение их штоков некоторое время происходит за счет движущегося по инерции рабочего оборудования.

Изменение направления поворота осуществляется переключением золотника гидрораспределителя в другое рабочее положение, при котором полости цилиндров нагнетания соединяются в обратном направлении. Остановка оборудования при его повороте в крайнее положение обеспечивается встроенными в гидроцилиндр тормозными устройствами.

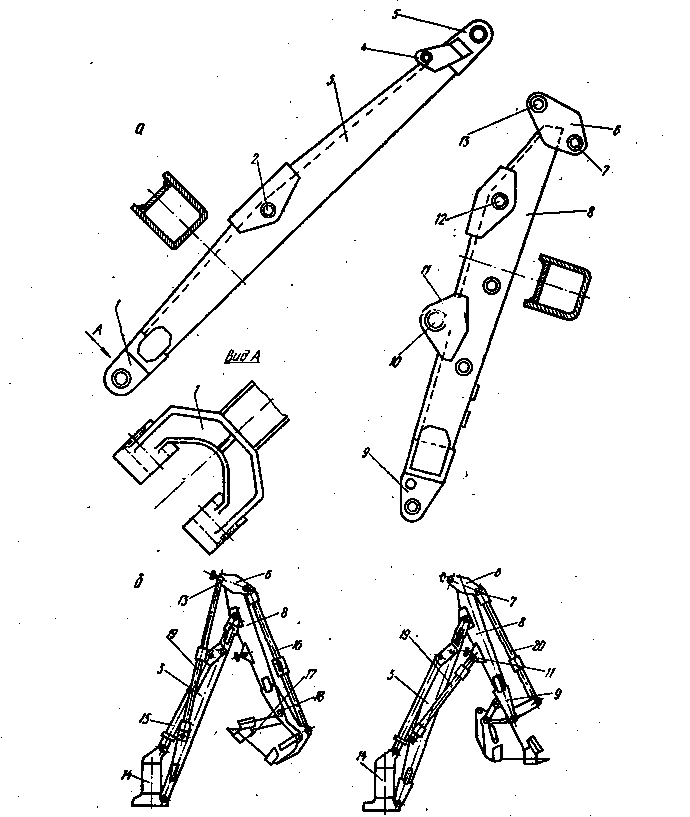

Рабочее оборудование экскаваторов ЭО-2621 и ЭО-2621А (рисунок 6, а, б) состоит из следующих узлов: стрела 3, рукоять 8, унифицированный ковш 17 прямой и обратной лопат, крановая подвеска, бульдозер и силовые гидроцилиндры. По специальному заказу заводом поставляются вилы, ковш грейфера и ковш увеличенной емкости.

Стрела 3 и рукоять 8 экскаватора ЭО-2621 А сварной конструкции переменного коробчатого сечения. Концы стрелы выполнены в виде литой проушины 5 и литой пяты 1, которой стрела шарнирно соединяется с основанием поворотной колонки 14. Рядом с проушиной привариваются кронштейны 4, к ним пальцем крепится шток цилиндра 15 управления стрелой. В средней части стрелы располагается стальная закаленная втулка 2, сквозь которую проходит палец крепления гидроцилиндров 19 управления рукоятью.

В нижней части рукояти приварена литая, вилка 9, к которой крепится ковш 77, а в верхней — кронштейны 6 с втулкой 13 для крепления штоков цилиндров 19 управления рукоятью при оборудовании обратной лопатой. К втулке 12 присоединяется рукоять к стреле, а к кронштейну 11 — штоки цилиндров при оборудовании прямой лопатой. Переоборудование обратной лопаты на прямую производится по схеме, показанной на рис. 5, б.

Для облегчения смазки все шарниры стрелы, рукояти, ковша и их силовых цилиндров снабжены пресс-масленками [6],[7].

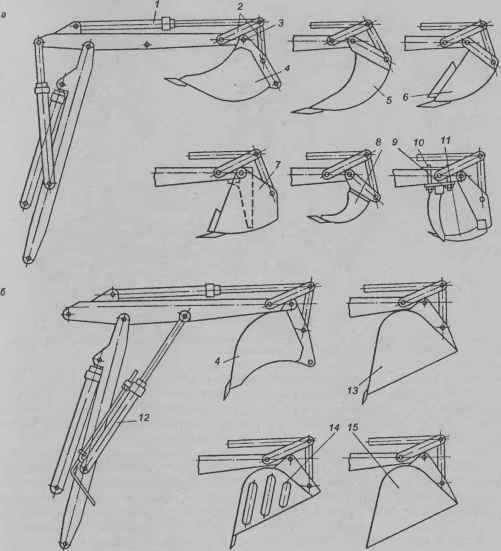

Рабочее оборудование устанавливают на поворотном корпусе колонны. Ковш 4 (рисунок 7, а) крепят на оси 3 и через тяги 2 соединяют с гидроцилиндром 1. Так же монтируют на рукояти ковши 5, 6 и 7 и зуб-рыхлитель 8. При монтаже вилочного захвата вилы крепят неподвижно на рукояти болтами, а захват устанавливают шарнирно на оси 3 рукояти.

Рисунок 6 - Рабочее оборудование экскаватора ЭО-2621:

а — элементы; б — схема монтажа

При переоборудовании на прямую лопату (рисунок 7, б) ковш 4 располагают зубьями наружу и закрепляют на нижней вилке рукояти тягами. Штоки гидроцилиндров 12 закрепляют в нижнем отверстии рукояти. Таким же образом монтируют ковши 13, 14 и 15.

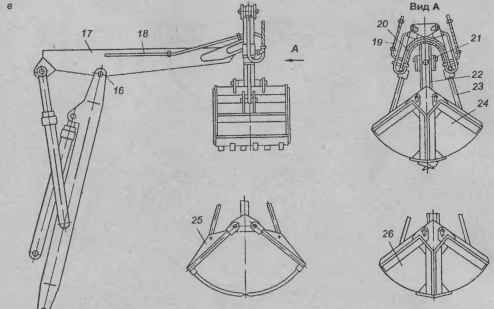

Перед установкой грейфера отсоединяют рукава гидроцилиндра 1 ковша, штоки гидроцилиндров 12 и саму рукоять. Снимают рукоять вместе с ковшом и гидроцилиндром ковша. Рукоять 17 (рисунок 7, в) грейфера соединяют со стрелой пальцем 16. Штоки цилиндров рукояти закрепляют на проушине рукояти. Головку 22 присоединяют к рукояти пальцем 21.

На головке устанавливают две челюсти 24, перемещающиеся двумя гидроцилиндрами 23. Рабочая жидкость подводится по трубопроводам 18 и рукавам 19 и 20. Вместо ковша грейфера с зубьями можно смонтировать на рукояти грейферные вилы 25 или ковш 26 без зубьев.

После каждой замены проверяют работу оборудования на холостом ходу в течение 5 мин.

Продолжение рисунка 7

Рисунок 7 - Рабочие органы различных видов рабочего оборудования экскаватора-погрузчика ЭО-2626:

а — обратная лопата: б — прямая лопата; в — грейфер; 1 — гидроцилиндр ковша; 2 — тяги; 3 — ось; 4 — унифицированный ковш обратной и прямой лопат; 5 — узкий ковш; 6 — профильный ковш; 7 — специальный ковш; 8 — зуб-рыхлитель; 9, 10 — болты; 11 — вилочный захват; 12 — гидроцилиндр рукояти; 73 — погрузочный ковш: 14 — решетчатый ковш: 15 — ковш для зерна; 16, 21 — пальцы; 17 — рукоять; 18 — трубопровод; 19, 20 — рукава; 22 — головка грейфера; 23 — гидроцилиндр ковша грейфера; 24 — челюсть ковша грейфера; 25 — грейферные вилы; 26 — ковш без зубьев.

В настоящее время на самоходных пневмоколесных машинах применяются следующие виды привода Рулевого механизма: ручной, где используется только мускульная сила водителя, с приводом от двигателя, где обычно используется гидравлическая насосная система; с применением гидравлических и пневматических сервоусилителей.

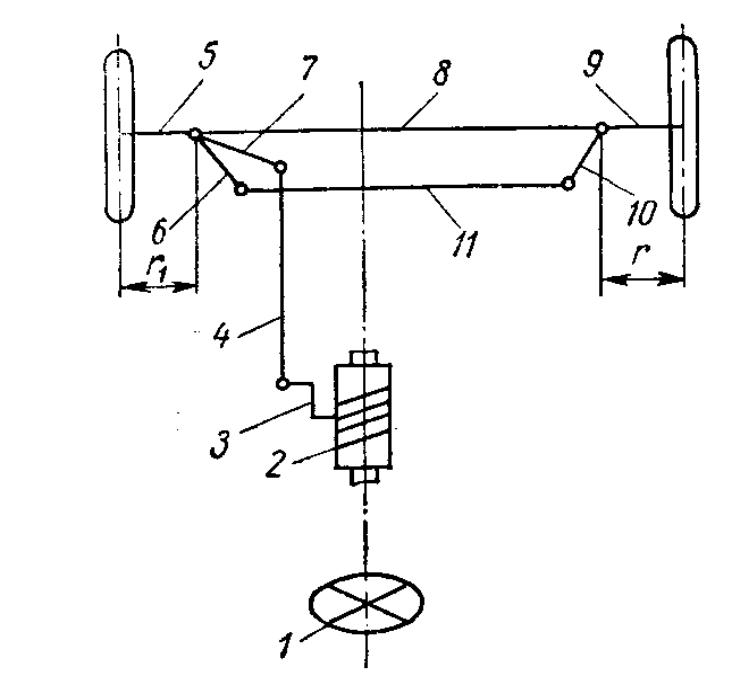

Схема ручного рулевого управления без усилителей показана на рис. 8. Здесь вращение рулевого колеса (штурвала) 1 передает через червячную пару 2 на вал сошки 3. Нижний конец сошки перемещает продольную рулевую тягу 4, которая, воздействуя на рычаг 7, поворачивает цапфу 5 левого колеса. Поперечная рулевая тяга 11 обеспечивает одновременный поворот цапфы правого колеса 9. Рычаги поворотных цапф 6 и 10 балка 8 передней оси и поперечная рулевая тяга 11 образуют шарнирный четырехзвенный механизм, называемый рулевой трапецией.

Этот тип рулевого управления может применяться только на сравнительно небольших машинах.

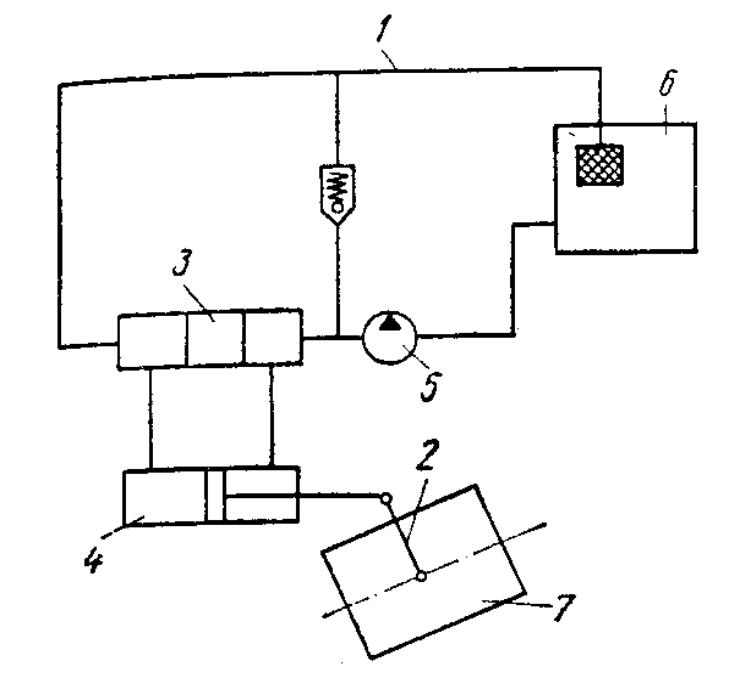

В случае тяжелых машин для их поворота используется мощность двигателя. Схема рулевого управления с применением гидравлической насосной системы показана на рис. 9. Эта система применяется на дорожных катках. Водитель рычагом управления изменяет положение золотника в распределителе 3 и масло из бака 6 насосом 5 подается к силовому гидроцилиндру 4, который, воздействуя на рычаг 2, осуществляет поворот управляемого вальца 7. Для прекращения поворота вальца необходимо золотник вернуть в исходное положение, а для выравнивания золотник должен быть перемещен в противоположную сторону.

Рисунок 8 – Схема механического рулевого управления

Достоинством такой системы является простота конструкции, легкость управления машиной и надежность работы, а недостатком — отсутствие чувствительности при повороте машины. Кроме того, поворот при неработающем двигателе становится практически невозможным. В некоторых случаях такой механизм снабжают системой следящего действия. В этих системах углы поворота колес пропорциональны усилию водителя. Примером применения системы следящего действия является рулевой механизм одноосного тягача, используемого для полуприцепных землеройных машин (рис. 10). При повороте рулевого колеса, связанного с червячным редуктором 2, золотник 1 занимает положение, обеспечивающее подачу масла к той или другой полости цилиндров 4 поворота вертикальной цапфы поворотной оси 3 тягача. Штоки обоих цилиндров при этом одновременно производят вращение поворотной цапфы в одну сторону.

Рисунок 9 – Схема рулевого управления с использованием насосной станции

При повороте колес тягача на угол, требующий перехода штоков через нейтральные крайние положения 00° и 00", производится автоматическое переключение золотников 5 рычагами 5, на которые действуют тяги цилиндров. Возврат золотников 5 в исходное положение осуществляется пружинами. Следящее действие системы обеспечивается обратной связью штурвала с поворотной цапфой. Получила распространение на мощных тягачах и тяжелых самоходных машинах система рулевого управления с гидро- или пневмоусилителем. Усилители должны удовлетворять следующим требованиям: 1) при выходе их из строя управление машиной должно осуществляться обычным способом; 2) необходимо наличие системы следящего действия; 3) запаздывание в срабатывании усилителя должно быть минимальным.

Рисунок 10 – Схема рулевого управления со следящей системой

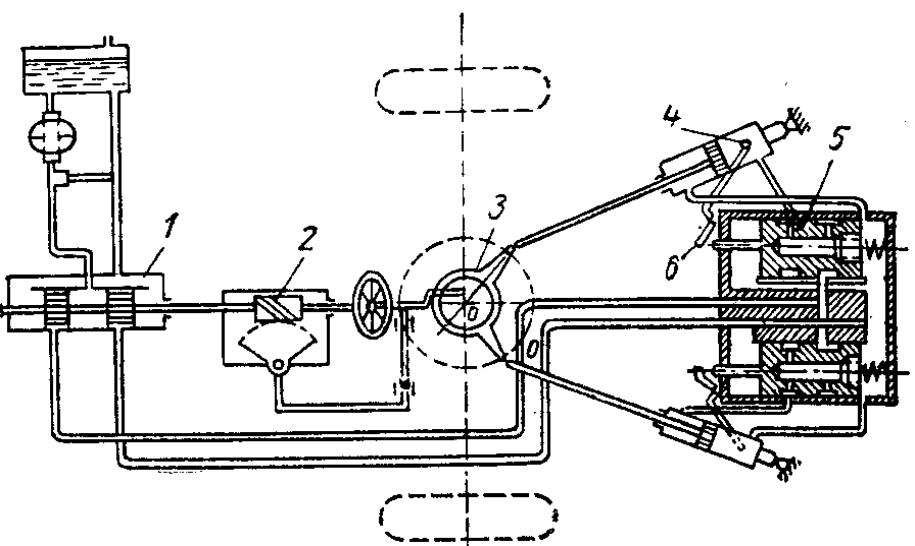

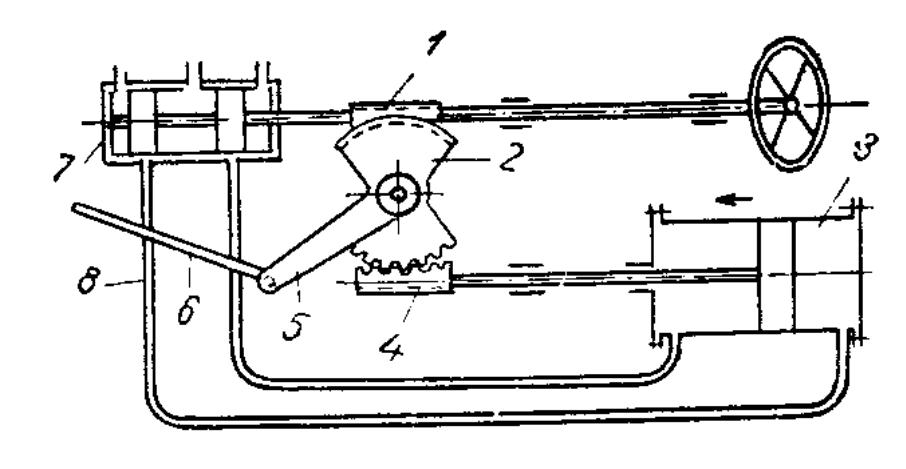

Упрощенная схема гидроусилителя показана на рис. 11.

При повороте рулевого колеса червяк 1 стремится повернуть сектор 2 червячного колеса и рычаг 5, который тягой 6 должен осуществить поворот колес. Если сопротивление повороту колес велико и усилие водителя на штурвале оказывается недостаточным, червяк, подобно винту в гайке, будет перемещаться в осевом направлении вместе с золотником распределителя 7 и откроет доступ масла (сжатого воздуха) через трубопровод 8 в цилиндр-усилитель 3. Поршень переместится в цилиндре 3 и своим штоком через зубчатую рейку 4 и зубчатый сектор, рычаг 5 и тягу 6 повернет колеса, одновременно с этим червячный сектор, воздействуя на червяк, переместит его вместе с золотником распределителя в исходное положение и прекратит движение поршня. При повороте штурвала в противоположную сторону в таком же порядке произойдет обратный поворот колес. По сравнению с пневматическими гидравлические усилители имеют ряд преимуществ, к числу которых относятся: возможность получения больших давлений, что уменьшает габариты рабочих цилиндров, и большая скорость срабатывания (время запаздывания не превышает 0,02 —0,04 сек).

Рисунок 11 – Схема рулевого управления с гидроусилителем.