2. Способы ремонта дорог и применяемые машины

2.1. Технология ремонта и содержания дорог, используемые машины

Автомобильная дорога представляет собой инженерное сооружение, включающее земляное полотно; слой дорожной одежды; мосты, трубы и туннели; обустройство и защитные дорожные сооружения (ограждения, знаки, озеленение и т.д.).

В зависимости от расчетной интенсивности и скорости движения дороги делятся на 5 категорий, табл.2.1.

Таблица 2.1 – Категории дорог

Параметр |

Категория дороги |

||||||

I-а |

I-б |

II |

III |

IV/I-c |

V/II-c |

III-c |

|

Число полос движения |

4, 6, 8 |

2 |

2 |

2 |

1 |

1 |

|

Ширина проезжей части, м |

2х7,5 2х11,25, 2х15 |

7,5 |

7 |

6 |

4,5 |

3,5 |

|

Ширина земляного полотна, м |

28,5 36 43,5 |

27,5 35 42,5 |

15 |

12 |

10 |

8 |

6,5 |

Расчетная скорость движения, км/ч |

150 |

120 |

120 |

100 |

80 |

60 |

40 |

Основными конструктивными элементами дороги являются: земляное полотно (от устойчивости которого зависит скор службы дороги) и дорожная одежда (от типа и конструкции которой зависят эксплуатационные характеристики и долговечность дороги).

Дорожная одежда – это многослойная конструкция проезжей части дороги, передающая и уменьшающая нагрузки от движущегося по ней автомобильного транспорта на земляное полотно.

Дорожная одежда классифицируется: капитальная, облегченная, переходная и низшая.

Для каждого типа дорожной одежды должно быть свое покрытие и вид основания, которые представлены в табл. 2.2.

Таблица 2.2 – Виды покрытий и оснований дорог

Тип дорожных одежд |

Основные виды покрытий |

Основные виды оснований |

Категория дороги |

Толщина покрытия, см |

Капитальные |

Цементобетонные монолитные |

Каменные материалы и грунты, обработанные неорганическими вяжущими жидкостями |

I II III, IV I-c, II-c |

22…24 20…22 18 16 |

Железобетонные или армобетонные сборные |

Песчаные, песчано-гравийные |

I-IV I-c |

|

|

облегченные |

Асфальтобетонные, из щебня, гравия и песка обработанных вяжущими элементами |

Все виды жестких и нежестких |

IV, V, I-c, II-c |

4…8 |

Переходные |

Щебеночные и гравийные: из грунтов и местных малопрочных каменных материалов, обработанных вяжущими материалами |

Все виды жестких и нежестких |

IV, II-c, III-c |

8…10 |

Низшие |

Из грунтов, укрепленных или улучшенных добавками |

Песчаные, щебень, гравий |

III-c, V |

8…10 |

Основными работами при строительстве земляного полотна дороги являются возведение насыпей и разработка выемок. Кроме это производится строительство зданий и искусственных сооружений, но их объем невелик.

Земляное полотно дороги, прокладываемое в равнинной или холмистой местности при высоте насыпи от 0 до 1,5 метров возводится с использованием грунта, забираемого из боковых резервов, представляющих собой неглубокие выемки, идущие вдоль дороги. При этом грунт перемещается поперек трассы дороги и используются бульдозеры, автогрейдеры и грейдер-элеваторы.

Насыпь высотой более 1,5 м может сооружаться из боковых резервов или из ближайших выемок на трассе строящейся дороги. При этом используются скрепера, одноковшовые экскаваторы, автомобили, бульдозеры и автогрейдеры.

Отсыпанный грунт в теле насыпи уплотняется с помощью катков, а откосы с помощью трамбующих машин.

Укладка дорожного полотна осуществляется с помощью укладчиков.

Однако существует дорожное покрытие, произведенное непосредственно в теле дороги. Это когда осуществляется перемешивание грунта с одновременным внесением вяжущих элементов, при этом применяются специальные машины называемое грунтосмесителями или дорожными фрезами.

В связи с разной конструкцией дорог и оснований при ремонте используется различная технология и используемый комплект машин.

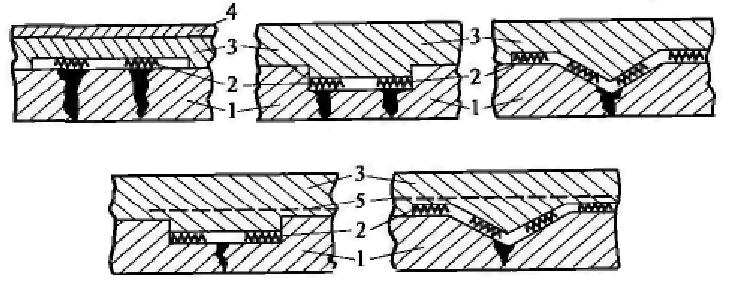

При ремонте дорог выделяют два основных вида: текущий и капитальный, рис. 2.1. В зависимости от износа и деформации дороги выбирают различную технологию ремонта и типов машин.

Воздействие транспортных средств на проезжую часть вызывает напряжение и деформации в дорожных конструкциях и земляном полотне, в результате чего возможны повреждения и разрушения. Этому способствует также неблагоприятное влияние природно-климатических факторов (переувлажнение, замораживание и др.). При ремонте земляного полотна восстанавливают его деформированные и разрушенные элементы. При ремонте неукрепленных обочин профилируют и планируют их поверхность с приданием требуемого поперечного уклона (до 50-60%). Для подсыпки обычно используют супесчаный, песчаный грунт или аналогичный тому, из которого отсыпана насыпь. На укрепленных обочинах заделывают разрушения покрытий и нижних слоев укрепления. Эти работы целесообразно совмещать с ремонтом проезжай части. При размыве боковых канав ливневыми и талыми водами, подмыве оснований и выемок их укрепляют сборными бетонными элементами или монолитным бетоном (рис. 2.2), стабилизацией грунта, мощением, дернованием и другими способами с учетом скорости течения и объема перемещаемой воды, вида грунта.

Рисунок 2.1. Технология ремонта и содержания дорог в Саратовской области

Рисунок 2.2. Ремонт боковой канавы монолитным бетонированием

Стабилизация грунта осуществляется дорожными фрезами. Данный процесс прост в использовании и не требует больших капитальных вложений.

Для снижения расхода материалов на укрепление земляного полотна и повышения срока его службы в конструкции вводят прослойки из синтетических материалов тканого или нетканого типов. При сильном увлажнении насыпей грунтовыми водами на границе полосы отвода следует устраивать продольные дренажные прорези. В случае необходимости ремонтируют дренажные системы, усиливая щебеночные фильтры и промывая заилившиеся участки с помощью гидромелиорационных машин. В отдельных случаях заменяют отдельные дрены, ремонтируют колодцы, заменяют фильтровальную обсыпку.

На пучинистых участках частично заменяют грунт, инъецируют растворы закрепляющих материалов, выполняют очистку дренажных устройств. Эти работы связаны с заменой участков дорожной одежды. Удалив покрытие и слои основания, убирают слой пучинистого грунта, который заменяют песчаным с послойным уплотнением. Сопряжение мест замены грунта на пучинистых участках с соседними неперестраиваемыми осуществляют в виде клина с крутизной откоса вдоль оси дороги 1:10. Такая мера позволяет предотвратить неравномерное морозное пучение в местах сопряжений. В местах ремонта устраивается более мощная дорожная одежда с использованием традиционных технологий. Для уменьшения толщины слоев дорожной одежды при перестройке земляного полотна создают прослойки из рулонных синтетических текстильных материалов. Полотна таких материалов укладывают с перекрытием на 8-12 см и соединяют с помощью специальной установки, оснащенной газовой горелкой.

При ремонте земляное полотно может быть уширено как с одной, так и с двух сторон. Двухстороннее уширение выполняется в случае, когда не изменяется положение оси дороги. При этом с двух сторон досыпают откосы насыпей и срезают откосы выемок. В случае одностороннего уширения новая часть дорожной одежды располагается на свежеотсыпанном грунте, которому надо придать высокую степень уплотнения и обеспечить связь с существующим земляным полотном. Для этого на существующем земляном полотне нарезают выступы (рис. 2.3) или укладывают синтетический рулонный материал таким образом, чтобы он пересекал поверхность скольжения и заглублялся в существующее земляное полотно. При этом в целях повышения местной устойчивости прослойки синтетического материала укладывают с выводом на откос и объединением в обоймы.

Рисунок 2.3. Одностороннее уширение насыпи: 1 — ось новой дороги; 2 - ось существующей дороги.

На косогорах земляное полотно уширяется только с одной стороны.

Работы при ремонте земляного полотна выполняются с помощью экскаваторов, планировщиков, автогрейдеров, дорожных фрез и специальных катков.

В процессе ремонта выполняют работы по строительству площадок для остановки и стоянок автомобилей, площадок отдыха вне проезжей части. Производится переустройство транспортных развязок, на новых пересечениях и примыканиях дорог устраивают съезды и систему водоотвода. Дня улучшения условий эксплуатации на отдельных участках изменяют план и продольный профиль дороги с доведением ее геометрических параметров до нормативных требований, производят изменение радиусов вертикальных и горизонтальных кривых, смягчение продольных уклонов, устройство виражей. Из условий обеспечения снегонезаносимости изменяют высоту насыпей и крутизну откосов. С помощью растительности укрепляют разделительные полосы, обочины, склоны местности и откосы земляного полотна.

Откосы земляного полотна обычно укрепляют посевом трав, причем его сочетают с укладкой синтетических материалов (рис. 2.4), предотвращающих вымывание семян и защищающих откос от эрозии на период формирования травяного покрова. В отдельных случаях на откосах укладывают бетонные сборные решетчатые конструкции, ячейки которых заполняют каменным материалом или растительным грунтом с посевом трав.

Рисунок 2.4. Укладка синтетических материалов с одновременным посевом трав.

К основным видам текущего ремонта капитальных асфальто- и цементобетонных покрытий относят устранение повреждении в виде выбоин, трещин, колей, обломов и неровностей кромок. До начала работ необходимо провести обследование состояния покрытия, подлежащего ремонту, оценить причину разрушения, составить дефектную ведомость и смету. При ремонте соблюдают общую технологическую последовательность, которая включает подготовку поврежденного места, приготовление, укладку и разравнивание смеси, ее уплотнение (в случае необходимости).

Ямочный ремонт асфальтобетонных покрытий включает выполнение следующих операций:

- ограждение участка производства работ,

- очистку покрытия от грязи, льда и снега;

- определение зон разрушения покрытия, разметку мест ремонта;

- нарезку контуров "карт";

- вырубку и очистку "карт";

- сушку "карты" (при необходимости),

- огрунтовку стенок и дна "карты";

- укладку и разравнивание ремонтного материала;

- уплотнение смеси и отделку мест сопряжения;

- уборку отходов, вывоз асфальтобетонного лома; контроль качества ремонтных работ;

- снятие ограждений.

К выполнению ремонтных работ разрешается приступать только после полного обустройства участка временными дорожными знаками и ог раждениями.

Перед разметкой участков ремонта производят, при необходимости, очистку покрытия от пыли и грязи механическими щетками за 1-2 прохода по одному следу, а при наличии льда и снега — скребками вручную. После очистки определяют зоны разрушения покрытия, глубину разрушений и контуров будущих "карт". В одну "карту" включают все выбоины одинаковой глубины, расположенные рядом (не далее 50 см одна от другой), с захватом окружающей их неповрежденной части покрытия шириной 3-5 см. Минимальная длина стороны "карты" — 20 см. Разметка контуров "карт" выполняется контрастным по отношению к покрытию материалами (краской или мелом), которые легко могут быть удалены с покрытия после завершения работ. Размеченные контуры "карт" должны представлять собой прямые линии, параллельные и перпендикулярные к оси дороги. "Карты'' должны иметь форму квадрата или прямоугольника.

По размеченным линиям производится нарезка продольных и поперечных контуров "карт" с использованием нарезчика швов (рис. 2.5). Глубина нарезки контуров "карт" равна толщине поврежденного слоя.

Рисунок 2.5. Нарезчик швов

Перед началом нарезки контуров "карт" нарезчик подготавливается к работе, к нему подсоединяются шланги подачи воды для охлаждения дисковой алмазной пилы. В состав работ по нарезке "карты" входит установка нарезчика на размеченную линию, заглубление режущего круга, нарезка шва, подъем режущего круга, повороты нарезчика и перемещение на следующую "карту". При необходимости, производят замену режущего круга и заправку нарезчика.

Вырубку покрытия производят отбойным молотком на глубину повреждения, но не менее толщины конструктивного слоя. Стенки подготовленных "карт" должны быть вертикальными, а дно относительно ровным (выступы не должны превышать впадины более чем на 15 мм).

Дно и стенки "карты", а также прилегающую к ней поверхность дорожного покрытия на ширину 1-2 см подгрунтовывают битумом, нагретым до температуры 90-100" С, или битумной эмульсией. Разогрев битума производится в передвижном битумном котле, оборудованном мешалкой. Нанесение битума на дно и стенки "карты" обычно производится кистью вручную, подноска разогретого битума осуществляется ведрами по мере необходимости. Для подгрунтовки применяют битумы, разжиженные до вязкости 110-140 град, пенетрации (в качестве пластификаторов используют мазут, гудрон, экстракт селективной очистки масел, экстракт фенольной очистки масел). Расход битума обычно составляет 0,4-0,6 л/м2. При температуре воздуха ниже 5°С перед обработкой битумом производится нагрев стенок и дна "карты" терможалом.

После подгрунтовки производят укладку ремонтного материала. Если "карта" расположена у кромки дорожного покрытия, то перед укладкой ремонтного материала в качестве опалубки устанавливают вдоль кромки упорный брус, который в последующем удаляют после формирования уложенного материала.

Для ремонта асфальтобетонного покрытия используют материалы, приготовленные на органических вяжущих.

Укладку складируемой органоминеральной смеси производят в сухую погоду при температуре воздуха от минус 15"С до 30°С. На месте производства работ вскрывают мешки с органоминеральной смесью, которую укладывают в подготовленные "карты" с учетом коэффициента запаса на уплотнение 1,5-1,6 и равномерно распределяют по всей площади. При глубине "карты" более 50 мм укладка смеси производится в два слоя. При ремонте "карт" большого размера при низких температурах их последовательно разогревают.

Укладку горячей асфальтобетонной смеси производят в сухую погоду при температуре воздуха не ниже 5°С. Теплую асфальтобетонную смесь допускается применять и при пониженных температурах воздуха — до минус 10°С. Асфальтобетонную смесь укладывают в "карту" и распределяют аналогично органоминеральной смеси.

Температура горячих смесей при укладке должна быть не ниже 120°С, теплых — не ниже 100°С. После укладки и разравнивания смеси утрамбовывают виброплитой. Уплотнение производят от краев "карты" к ее середине. Число проходов виброплиты по одному следу назначается из расчета одного прохода на 1 см глубины "карты".

Места сопряжения ремонтного материала со старым покрытием выравнивают и заглаживают. Для герметизации мест сопряжения ремонтного материала с дорожным покрытием рекомендуется наносить по контуру "карты" поверх уплотненного слоя ремонтного материала разогретый битум на ширину 8-10 см.

По окончании работ производят визуальный контроль качества ремонта, проверяют ровность отремонтированного покрытия трехмерной рейкой, ликвидируют следы временной разметки, убирают и вывозят асфальтобетонный лом, снимают ограждение и дорожные знаки.

Достаточно эффективным методом для предупреждения отраженного трещинообраэования является применение геотекстильных материалов в сочетании с георешетками (рис. 2.6). При устройстве трещинопрерывающих прослоек геотекстильный материал наклеивают на битумную под-грунтовку, после чего укладывают выравнивающий слой, а затем георешетку под покрытие. Зарубежный опыт применил указанных мер показывает, что трещинообразование уменьшается в среднем в 3 раза, а затраты на ремонт возрастают в 1,5-2,0 раза.

Рисунок 2.6. Варианты усиления конструкции дорожных одежд с армированием в зонах трещин: 1 -трещиноватое старое покрытие; 2 — гетекстильный материал; 3,4- слои усиления; 5 — георешетки.

Однако необходимо сказать о том, что использование трещинопреры-вающих прослоек влечет за собой и некоторые проблемы. Отсутствие специальной техники для выполнения этих работ приводит к увеличению трудозатрат, кроме того, в нашей стране не существует нормативной базы, регламентирующей применение подобных материалов для ремонта дорожных одежд.

Эффективным методом прерывания отраженных трещин является использование мембранной технологии, включающей устройство битумопо-лимерной прослойки между старым и новым слоем. Эта эластичная биту-мополимерная мембрана воспринимает деформации нижележащих блоков, не передавая значимых растягивающих усилий в слой нового покрытия.

Устройство тонких защитных слоев с использованием мембранных технологий находится на начальной стадии внедрения. Постоянный мониторинг за состоянием таких покрытий позволяет судить о перспективности данного метода. Однако отсутствие развитой производственной базы для получения полимербитумных вяжущих является определенным препятствием для широкого внедрения данного способа ремонта дорог.

При восстановлении дорожных одежд наиболее рентабельными оказываются методы, связанные с максимальным использованием материалов старого покрытия и основания. Технологию восстановления (регенерации) применяют обычно в условиях снижения прочности дорожной одежды ниже установленных требований, при растрескивании и недопустимом деформировании покрытий. Регенерация дорожных одежд обычно выполняется на дорогах, имеющих покрытия на органических вяжущих. Она может выполняться по холодной и горячей технологиям.

Регенерация асфальтобетонных покрытий по горячей технологии осуществляется по технологиям ремикс и ремикс плюс. Для этого используются специальные машины, представляющие собой самоходные агрегаты, рис. 2.7 имеющие блок горелок для разогрева покрытия. Горелки собраны на панели и расположены на небольшом расстоянии друг за другом. Первая панель 1 блока горелок расположена по бокам бункера 3; вторая — за ним, на всю ширину обрабатываемой полосы; третья — перед рыхлителем 7; четвертая — по бокам мешалки 8. Работу блока горелок обеспечивает газовое оборудование. Оно состоит из двух емкостей для хранения газа 2, испарителя и коммуникаций, подающих газ от емкости к блокам 1. Обычно общая тепловая нагрузка блока составляет 7..11 Дж/ч.

Рисунок 2.7. Схема работы по методу ремикс. 1 - панели блока горелок; 2 - емкости для хранения газа; 3—приемный бункер; 4 - транспортер; 5 - промежуточный бункер; 6 —обогреваемый транспортер; 7 - рыхлитель; 8 - мешалка; 9 — распределительный шпек; 10 - трамбующий брус с виброплитой; 11 —емкость для битума; 12— топливный бак; 13 — двигатель; 14 — место водителя

В головной части ремиксера находится приемный бункер 3 для новой асфальтобетонной смеси. Новая смесь по транспортеру 4 поступает в промежуточный бункер, из которого подается на обогреваемый транспортер 6. В средней части машины находится рыхлитель 7, имеющий несколько рядов зубьев и состоящий из секций, которые можно поднимать и опускать автономно, что позволяет обходить препятствия на покрытии дороги (люки смотровых колодцев, "островки безопасности" и др.). За рыхлителем 7 расположен шнек 9, состоящий из двух частей, которые перемещают разрыхленный асфальтобетон к краям ремонтируемой полосы. Каждая часть шнека имеет автономное управление, вследствие чего они могут вращаться в одну или разные стороны независимо друг от друга. Позади рыхлителя 7 находится отвал, выравнивающий поверхность нижележащего слоя покрытия. На отвале закреплена мешалка 8, в которой осуществляется перемешивание разрыхленного старого асфальтобетона с новой асфальтобетонной смесью при использовании технологии ремикс и перемешивание старого разрыхленного асфальтобетона с добавляемыми компонентами (щебнем или битумом) при использовании технологии ремикс плюс. Уплотнение смеси осуществляется трамбующим брусом с виброплитой 10.

При использовании технологии ремикс плюс за мешалкой 8 устанавливаются дополнительный распрямительный шнек 5 и дополнительный брус 11, выравнивающий скорректированную смесь (рис. 8.3). Для введения в старую смесь битума на ремиксере имеется емкость для битума с дозатором и распределитель 12, распыляющий битум над рыхлителем 7.

Технология ремикс включает технологические операции по введению новой асфальтобетонной смеси или ее отдельных компонентов и перемешивание их со старой смесью, а технология ремикс плюс предусматривает, кроме того, укладку защитного слоя из нового асфальтобетона и одновременное уплотнение слоев.

Ремонт покрытия по технологии ремикс производится в следующем порядке:

— предварительный разогрев покрытия дополнительными асфальто-разогревателями;

— разогрев покрытия ремиксером;

— заполнение приемного бункера ремиксера новой асфальтобетонной смесью;

— рыхление разогретого покрытия;

— подача новой асфальтобетонной смеси по обогреваемому транспортеру в промежуток между мешалкой и распределительным шнеком для образования валика перед трамбующим брусом;

— перемещение разогретой разрыхленной старой смеси шнеком к центру отвала и подача ее в мешалку;

— прием новой смеси в бункер и подача ее по обогреваемому транспортеру в мешалку;

— перемешивание новой и старой смеси в мешалке;

— распределение полученной смеси распределительным шнеком;

— выглаживание и предварительное уплотнение перемешанной смеси трамбующим брусом и вибрационной выглаживающей плитой;

— окончательное уплотнение покрытия пневмокатком и вибрационными катками.

Однако данная технология дорога и требует наличие специальных машин и оборудования. В связи с этим она не нашла широкого распространения в Саратовской области.

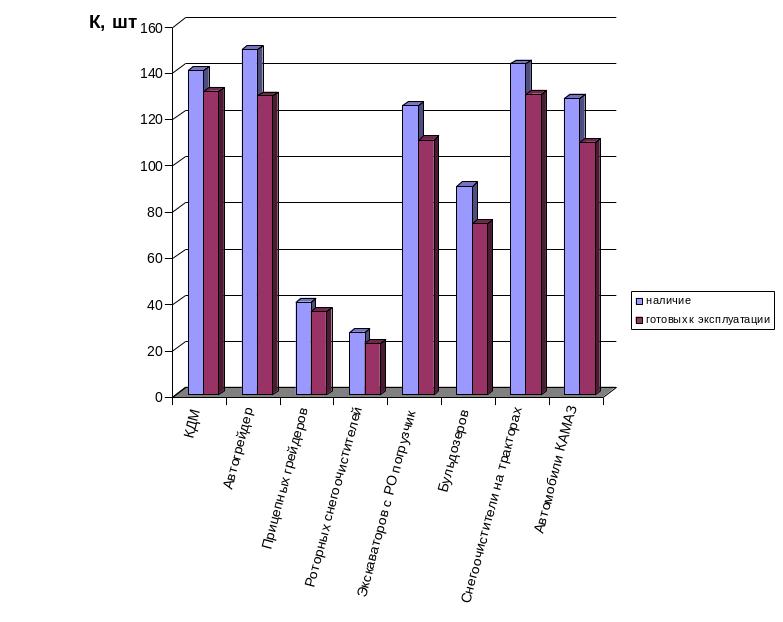

Тем более необходимо отметить скудность парка машин осуществляющих содержание и ремонт в Саратовской области. О наличии и готовности техники, занятой на зимнем содержании дорог общего пользования Саратовской области по состоянию на 01.02.09г. показаны на рисунке 2.8.

Общие данные по количеству техники обслуживающие в зимнее время 842 единицы к готовности представлено 741 это 88%. Кдм – 94%; автогрейдеры – 87%; прицепные грейдеры – 90%; роторные снегоочистители – 81%; экскаваторы погрузчики – 88%; колесные тракторы со снегоочистителями – 91%; камаз с отвалом – 85%.

Рисунок 2.8. Количество дорожных машин по Саратовской области по состоянию на 1.01.09г.

Наличие и готовность техники для летнего содержания территориальных дорог.

Косилки – 42%; фрезы – 13%; компрессоры – 38%; тракторы – 80%; кусторезы – 24%.

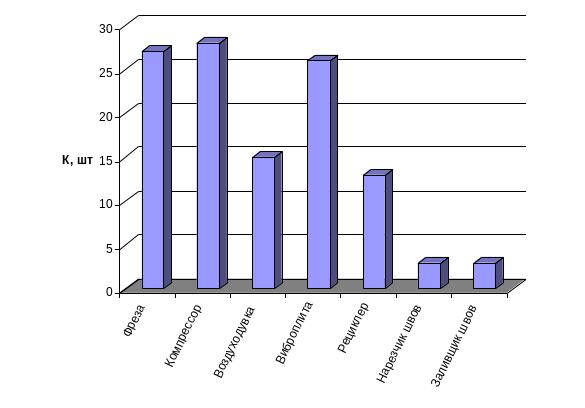

Информация о приобретенной техники в 2006-2008 году на 9835 километров дороги, рис. 2.9.

Несмотря на то, что за последний год было приобретено большое количество техники необходимой для ремонта дорожного покрытия, все же ее не хватает. При этом количество выделяемых средств из бюджета на ремонтно-восстановительные работы снижается. В результате необходимо повысить производительность машин, что позволит выполнить все намеченные работы в срок.

Так же необходимо отметить, что предприятия Саратовской области нуждаются в поступлении новой техники, рис. 2.10.

Рисунок 2.9. Виды приобретенного оборудования и техники в 2006-2008г.г.

Рисунок 2.10. Потребность предприятий Саратовской области в новой технике.

Как видно из вышеизложенного наибольшая потребность в приобретении новой техники зафиксирована у фрез. При этом данные машины используются при ремонте дорог по технологии, которая имеет малую стоимость и высокую надежность, так как связана с укреплением тела дороги. Так же данные машины используются при строительстве новых дорог.