- •Задание

- •Разработка операции токарная

- •Аннотация

- •Введение

- •Назначение детали

- •Анализ чертежа и конструкции детали

- •Анализ заводского технологического процесса

- •Разработка маршрутного технологического процесса

- •Изготовление исходной заготовки

- •Расчет общих припусков

- •Выбор структуры заданной операции и средств производства

- •Расчет режимов резания

- •Нормирование операции

- •Описание операции

- •Приспособление

- •Средства измерения

- •Заключение

- •Список использованных источников

Приспособление

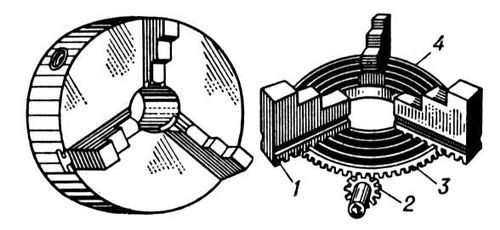

При выполнении токарно-винторезной операции, применяется трехкулачковый патрон 7100-0011 ГОСТ 15,55-80. Трехкулачковый самоцентрирующий патрон предназначен для закрепления деталей круглой или шестигранной формы.

Принцип работы патрона заключается в том, что кулачки 1 перемещаются при помощи диска 3 с архимедовой спиралью. В витки этой спирали входят нижними выступами кулачки. На обратной стороне диска нарезано коническое колесо 3, с которым соединены три конических зубчатых колеса 2. При повороте ключом одного из них поворачивается и коническое колесо диска и посредством спирали перемещает по пазам корпуса патрона одновременно и равномерно все три кулачка; в зависимости от вращения в ту или иную сторону кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая деталь. Кулачки изготовляют обычно трехступенчатыми, для повышения износостойкости их закаливают.

Рис. 11.1. Патрон трехкулачковый

Средства измерения

В процессе выполнения токарной операции производится обработка торцовой поверхности и внутренних поверхностей. Для контроля линейных размеров применяется штангенциркуль ШЦ-I-150-0.05 ГОСТ 166-89;

Для контроля размеров отверстия ø34H7, применяется предельный калибр -пробка выполненную по ГОСТ 18360-93.

Предельные калибры для отверстий называются калибрами-пробками и представляют собой стержень с двумя цилиндрами. Один цилиндр имеет наименьший предельный размер отверстия и называется проходным, второй имеет наибольший предельный размер и называется непроходным концом калибра. Пользование предельными калибрами обеспечивает полную взаимозаменяемость деталей и не требует высокой квалификации рабочего и контролера.

Калибры-пробки состоят из корпуса и рабочей части.

Вставки и насадки калибров-пробок должны изготовляться из стали марки Х по ГОСТ 5950—73 или ШХ15 по ГОСТ 01-78.

Допускается изготовление вставок и насадок для калибров:

- всех видов, кроме неполных калибров-пробок, получаемых штампованием, из стали марок У10А или У12А по ГОСТ 1435-74;

- диаметром более 10 мм из стали марок 15 или 20 по ГОСТ 1050—88.

Для контроля наружной и внутренней фаски 1х45 – шаблон для контроля фасок.

Для контроля освобождения применяется специальный шаблон.

Для контроля параметров шероховатости – образцы шероховатости для токарных работ по ГОСТ 9378-93.

Заключение

Выбранный технологический процесс позволяет изготовить деталь за исполнением всех размеров, размерных допусков, а также допусков форм и расположений, также данный технологический процесс позволяет изготовить деталь за минимальное количество установов, что экономически более целесообразно.

Основными этапами проектирования являлось: выбор метода получения заготовки, отработки детали на технологичность, базирование заготовки в процессе обработки и составление маршрута обработки, расчета режимов резания и норм времени на заданную операцию.

В конструкторской части курсового проекта рассмотрено устройство и принцип работы установочного приспособления, мерительного инструмента, режущего инструмента для токарной операции.