- •Введение

- •1 Общая часть

- •1.1 Анализ технологичности конструкции детали

- •1.2 Определение типа производства и его характеристика

- •2 Технологическая часть

- •2.1 Выбор метода получения заготовки

- •2.2 Разработка маршрута технологического процесса механической обработки детали

- •2.3 Выбор межоперационных припусков

- •2.4 Выбор оборудования и средств технологического оснащения

- •2.4.1 Выбор станочного оборудования и приспособления

- •2.4.2 Выбор режущего инструмента

- •2.4.3 Выбор методов контроля

- •2.4.4 Выбор сож

- •2.5 Выбор и расчет режимов резания

- •2.5.1. Выбор и расчет режимов резания для операции 010 – Токарная с чпу (черн).

- •2.5.2. Выбор и расчет режимов резания для операции 025 – горизонтально-фрезерная

- •2.6 Нормирование операций технологического процесса

- •2.6.1. Нормирование операции 010 – Токарная с чпу (черн).

- •2.6.2 Нормирование операции 025 – Горизонтально-фрезерная

- •2.7 Проектирование управляющей программы для обработки детали на станках с программным управлением

- •Список используемых источников

- •Приложение а - Карта кодирования информации

2.5.2. Выбор и расчет режимов резания для операции 025 – горизонтально-фрезерная

Исходные данные :

Фреза 2250-0104 Т15К6 ГОСТ 3964-69;

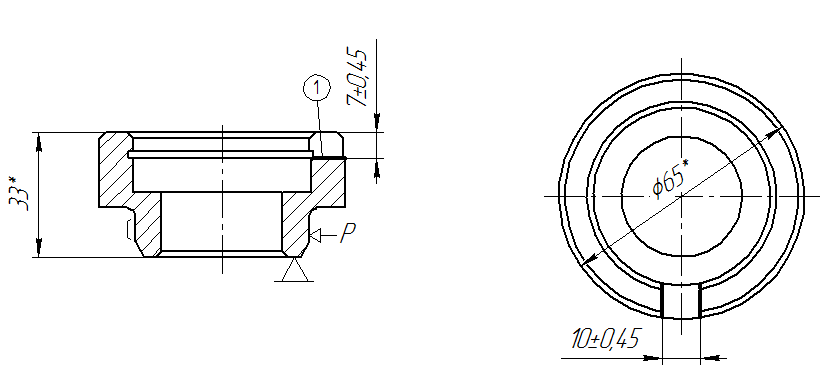

Операционный эскиз (рисунок 2.7).

Рисунок 2.7 Операционный эскиз операции 025 – Горизонтально-фрезерная

Глубина резания:

.

.

Ширина фрезерования:

B=10мм.

Режимы резания определяем исходя из подачи на один зуб фрезы Sz – до 0,04 мм/об по карте 173 [6 с.307]:

V=576м/мин;

n=1670об/мин;

SM=515мм/мин.

С учетом поправочных коэффициентов – карта 120 [6 с.231]:

V=576м/мин;

n=1670об/мин;

SM=515мм/мин.

Мощность резания.

N1 = 2,2 кВт [6, с.308];

Проверяем принятые режимы резания по мощности станка.

Мощность, обеспечиваемая приводом главного движения станка 6H80 при мощности двигателя Nдв. = 3,0кВт.

Nшп. = Nдв. · η = 3,0 · 0,85 = 2,55кВт.

где η – КПД

Сравнив полученное значение мощности с требуемой мощностью для обработки делаем вывод – обработка возможна.

2.6 Нормирование операций технологического процесса

2.6.1. Нормирование операции 010 – Токарная с чпу (черн).

Определяем основное время на обработку поверхностей

где l – длинна обрабатываемой поверхности,

l1 – величина врезания и перебега инструмента [6, с.204]

l1=3…5мм

i - количество проходов.

мин.

мин.

Определяем вспомогательное время:

где tуст – время на установку и снятие детали [9, с.56]

tуст=0,25 мин.

tмв – машинное время [3, с.605]

tмв=0,16 мин.

мин.

мин.

Определяем оперативное время

Определяем штучное время

где tобс – время на обслуживание рабочего места и личные потребности [3, с.605]

tобс=9%

мин.

мин.

Определяем подготовительно-заключительное время [3, с.605]

Тпз=21мин.

2.6.2 Нормирование операции 025 – Горизонтально-фрезерная

Определяем основное время на обработку поверхностей:

Определение основного времени.

,

мин.

,

мин.

где L = l + l1 – рабочее перемещение инструмента; мм;

l – длина обрабатываемой поверхности, мм

l1 – величина врезания и перебега инструмента, мм [6, с.369]

i – число проходов.

мин.

мин.

Основное время равно:

мин.

мин.

Определение вспомогательного времени.

Вспомогательное время на установку и снятие детали:

tуст = 0,8 мин. [9, с.54].

Машинно-вспомогательное время:

мин.

мин.

Оперативное время:

Топ = То + Тдоп = 0,08+1,2=1,28 мин.

Штучное время :

,

мин.

,

мин.

где tобс = 7% от оперативного времени на обслуживание рабочего места и личные нужды [9, с.147]

мин.

мин.

Подготовительно-заключительное время:

Тп-з = Тп-з1 + Тп-з2

где Тп-з1 = 14мин. – время на комплекс приемов, связанных с общей подготовкой к работе [9, с.146]

Тп-з2 =7мин.– время на выполнение дополнительных приемов [9, с.146]

Тп-з = 14 + 7= 21 мин.

2.7 Проектирование управляющей программы для обработки детали на станках с программным управлением

Разработку управляющей программы осуществляем для операции 010 Токарная с ЧПУ. Обработка осуществляется на токарном станке с ЧПУ модели 16Б16Т1 с СЧПУ “Электроника НЦ-31”.

Разработку управляющей программы осуществляем с использованием специализированного программного обеспечения для разработки управляющих программ для оборудования с ЧПУ – SprutCAM.

Данное программное обеспечение позволяет по чертежу детали с указанием обрабатываемых поверхностей и режимов обработки разработать управляющую программу и проверить ее работоспособность.

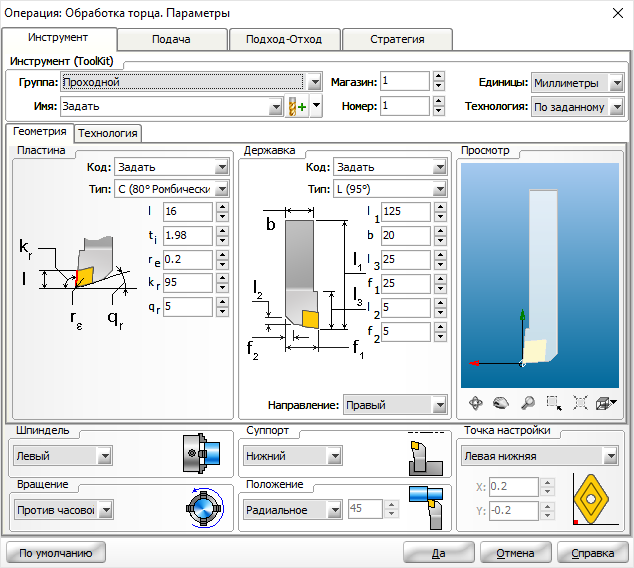

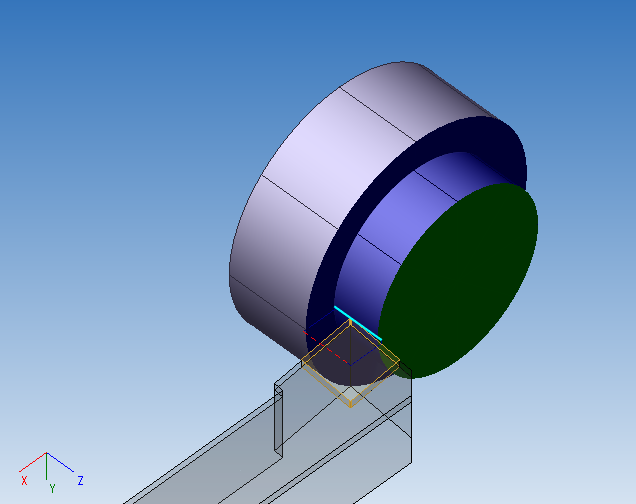

Процесс выбора режущего инструмента, а так же задание режимов резания и стратегии обработки приведен на рисунке 2.8. На рисунке 2.9 приведен процесс моделирования обработки по созданной программе с учетом режимов резания и принятого инструмента.

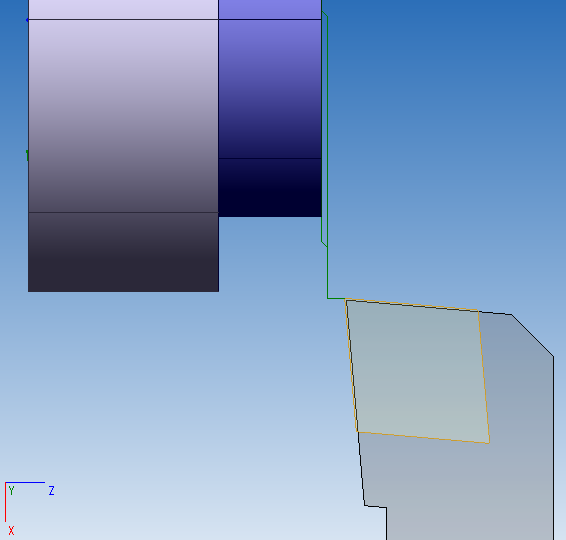

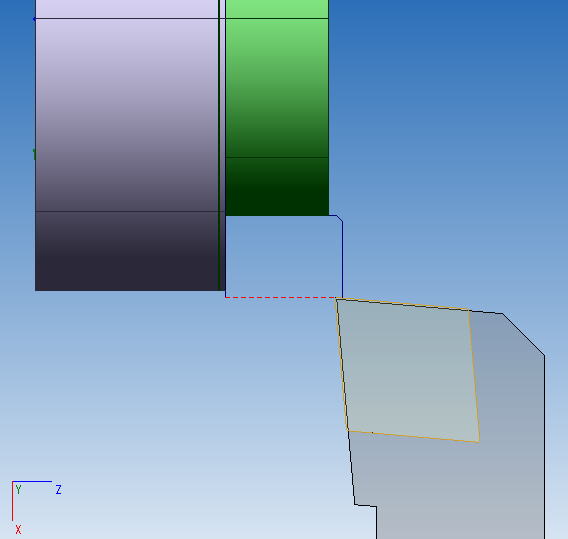

Траектория движения инструмента представлена на рисунке 2.10. Управляющая программа на специальном бланке представлена в приложениях (Приложение А).

Рисунок 2.8. Выбор режущего инструмента

Рисунок 2.9. Моделирование обработки

Рисунок 2.10. Циклограмма движения инструмента

Вывод

В ходе выполнения курсового проекта был разработан технологический процесс обработки детали 3011.19.01.001 «Втулка». На основании чертежа детали был произведен анализ технологичности детали, рассчитаны параметры заготовки, составлен маршрутный процесс обработки детали, выбраны припуски на обработку детали. Был осуществлен выбор оборудования, режущего и вспомогательного инструмента. Приведены характеристики токарного станка с ЧПУ модели 16Б16Т1 с системой ЧПУ «Электроника НЦ-31».

Были проведены расчеты режимов резания и норм времени. В пояснительной записке подробно изложены расчеты для операций 010 – токарная с ЧПУ (черновая) и 025 – горизонтально-фрезерная, режимы резания и нормы времени для остальных операций приведены в технологическом процессе обработки детали.

Была составлена управляющая программа для операции 010 – токарная с ЧПУ. Бланк с управляющей программой приведен в приложениях, а карта наладки станка на обработку – в графической части.