- •Содержание

- •Введение

- •Выбор электродвигателя и кинематический расчёт привода.

- •6. Разбиваем фактическое передаточное число привода на передаточные числа элементов привода с учётом стандартного ряда на передаточные числа:

- •2. Расчёт двухступенчатой цилиндрической передачи [2]

- •2.1 Расчёт тихоходной ступени редуктора

- •Расчёт для шестерни

- •В проектировочном расчете примем ∙ ∙ , т.К. Передача нереверсивная.

- •Расчёт для колеса

- •2.2. Расчёт быстроходной ступени редуктора

- •Расчёт для шестерни

- •В проектировочном расчете примем ∙ ∙ , т.К. Передача нереверсивная.

- •Расчёт для колеса

- •Шкивы клиноременных передач

- •Предварительный расчёт валов редуктора [4] Ведущий вал

- •5. Проверяем выбранную шпонку по напряжениям смятия: мПа мПа

- •11. Выбор смазки редуктора [4]

- •12. Технология сборки редуктора [4]

- •13. Компоновка привода [8]

- •Заключение

- •Литература

Шкивы клиноременных передач

Примем материал шкивов – чугун СЧ 15

Шероховатость рабочей поверхности Rа = 2,5 мкм

Стандартные диаметры шкивов: d1 = 200 мм

d2 = 400 мм

Шкивы выполняются со спицами т.к. расчетный диаметр D2 =400 мм

превышает допустимое значение для ремней – А, равное [D]=200 мм.

Для клиновых ремней нормального сечения А примем следующие размеры для канавок шкивов: C=3,3 мм; e=9 мм; t=15 мм; s=10 мм.

Предварительный расчёт валов редуктора [4] Ведущий вал

Диаметр выходного конца вала.

,

,

где [τкр]=25 Н/мм2 – допускаемое напряжение на изгиб.

Так как ведущий вал редуктора соединен ременной передачей с валом электродвигателя, то необходимо согласовать диаметры их концов:

dв2 = (0,8…1)∙dэл.= 0,8∙32=25,6 мм,

где dэл. = 32 мм – диаметр выходного конца вала электродвигателя 4А112М.

Принимаем ближайшее стандартное значение dв2 = 26 мм.

Диаметр вала под подшипниками.

dп2=1,1∙dв2=1,1∙26=28,6 мм.

Принимаем ближайшее стандартное значение dп2 = 30 мм.

Диаметр вала под шестерню:

dк1=dп2+5=30+5=35 мм

Поскольку

,

то шестерню выполняем за одно целое с

валом (вал-шестерня).

,

то шестерню выполняем за одно целое с

валом (вал-шестерня).

Промежуточный вал

Диаметр вала под шестерню и колесо.

,

,

где [τкр] =15 Н/мм2 – допускаемое напряжение на изгиб.

Принимаем ближайшее стандартное значение dк2 = 40 мм.

dк2 = dк3 = 40 мм – т.е. и для шестерни, и для колеса.

Поскольку

,

то шестерню выполняем на шпонке.

,

то шестерню выполняем на шпонке.

Диаметр вала под подшипниками.

dп3=dк2-5=40-5=35 мм.

Принимаем ближайшее стандартное значение dп3 = 35 мм.

Ведомый вал

Диаметр выходного конца вала.

,

,

где [τкр]=25 Н/мм2 – допускаемое напряжение на изгиб.

Принимаем ближайшее стандартное значение dв4 = 50 мм.

Диаметр вала под подшипниками.

dп4=dв4+5=50+5=55 мм.

Диаметр вала под колесо.

dк4=dп4+5=55+5=60 мм.

5. Расчёт шпоночных соединений [5]

Для колеса быстроходной ступени

1. По ГОСТ 23360-78 для вала dк2=40мм выбираем шпонку призматическую, обыкновенную с размерами: b=12мм, h=8мм, t1=5мм, t2=3,3мм.

2. Находим допускаемое напряжение смятия [см] =100 МПа – для среднего режима использования редуктора, материала ступицы и шпонки – Сталь 45.

3. Определяем рабочую длину шпонки:

мм

мм

4. Находим общую длину шпонки:

l = lp + b = 27,87 + 12 = 39,87 мм.

Стандартное значение длины шпонки равно lст = 40 мм.

Принимаем: шпонка 12 х 8 х 40 ГОСТ 23360-78.

5. Проверяем выбранную шпонку по напряжениям смятия: мПа мПа

6. Находим длину ступицы колеса:

lст = l + 8…10 мм = 40 + 10 = 50 мм.

7. Находим диаметр ступицы:

dст.=1,6∙dк2=1,6∙40=64 мм.

Для колеса тихоходной ступени

1. По ГОСТ 23360-78 для вала dк4=60мм выбираем шпонку призматическую, обыкновенную с размерами: b=18мм, h=11мм, t1=7мм, t2=4,4мм.

2. Находим допускаемое напряжение смятия [см] =100 МПа – для среднего режима использования редуктора, материала ступицы и шпонки – Сталь 45.

3. Определяем рабочую длину шпонки:

мм

мм

4. Находим общую длину шпонки:

l = lp + b = 48,2 + 18 = 66,2 мм.

Стандартное значение длины шпонки равно lст = 70 мм.

Принимаем: шпонка 18 х 11 х 70 ГОСТ 23360-78.

5. Проверяем выбранную шпонку по

напряжениям смятия:

МПа

МПа

МПа

МПа

6. Находим длину ступицы колеса:

lст = l + 8…10 мм = 70 + 10 = 80 мм.

7. Находим диаметр ступицы:

dст.=1,6∙dк2=1,6∙60=96 мм.

6. Нагрузки, действующие в зацеплении [4]

Быстроходная ступень

В цилиндрической косозубой передаче силу в зацеплении раскладываем на три составляющие: окружную Ft , радиальную Fr и осевую Fa.

Окружная сила:

Ft = P2/υ = 5786/3,50=1653 Н

где — передаваемая мощность, Вт;

— передаваемая мощность, Вт;

υ — окружная скорость, м/с.

Радиальная сила:

где α=20˚ — угол зацепления по ГОСТ 13755-81.

Осевая сила:

Fa=Ft∙tgβ=1653∙0,163=269Н.

Тихоходная ступень

В цилиндрической прямозубой передаче силу в зацеплении одной пары зубьев раскладываем на две взаимно перпендикулярные составляющие: окружную Ft и радиальную Fr.

Окружная сила:

Ft = P3/υ = 5642/1,48=3812 Н

где — передаваемая мощность, Вт;

— передаваемая мощность, Вт;

υ — окружная скорость, м/с.

Радиальная сила:

где α=20˚ — угол зацепления по ГОСТ 13755-81.

7. Подбор подшипников качения [4]

Входной вал

Под диаметр вала dп2=30 мм, с учетом осевой нагрузки на вал, примем подшипники шариковые радиально-упорные однорядные лёгкой узкой серии №36206 ГОСТ 831-75 со следующими параметрами и характеристиками:

α=12˚; d=30 мм; D=62 мм; B=16 мм; Т=16 мм; r=1,5 мм; r1=0,5 мм; Cr=22,0 кН; Co=12,0 кН,

где Сr - динамическая грузоподъемность; Со - статическая грузоподъемность.

Промежуточный вал

Под диаметр вала dп3=35 мм, с учетом осевой нагрузки на вал, примем подшипники шариковые радиально-упорные однорядные лёгкой узкой серии №36207 ГОСТ 831-75 со следующими параметрами и характеристиками:

α=12˚; d=35 мм; D=72 мм; B=17 мм; Т=17 мм; r=2 мм; r1=1 мм; Cr=30,8 кН; Co=17,8 кН,

где Сr - динамическая грузоподъемность; Со - статическая грузоподъемность.

Выходной вал

Под диаметр вала dп4=55 мм, примем подшипники шариковые радиальные однорядные средней серии №311 ГОСТ 8338-75 со следующими параметрами и характеристиками:

d=55 мм; D=120 мм; B=29 мм; r=3 мм; Cr=71,5 кН; Co=41,5 кН,

где Сr - динамическая грузоподъемность; Со - статическая грузоподъемность.

8. Компоновка редуктора [6]

Наибольшее расстояние между внешними поверхностями деталей передач :

L=504,5 мм.

Зазор между торцами зубчатых колес и внутренней стенкой корпуса:

Расстояние между торцами зубчатых колес:

=8

мм.

=8

мм.

Расстояние от внутренней стенки корпуса до подшипников в глубину посадочного отверстия:

мм.

мм.

Зазор от окружности вершин зубьев колеса до внутренней стенки корпуса

B = 1,2∙δ=1,2∙8=9,6 – принимаем 10 мм;

Расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса

А = 8мм;

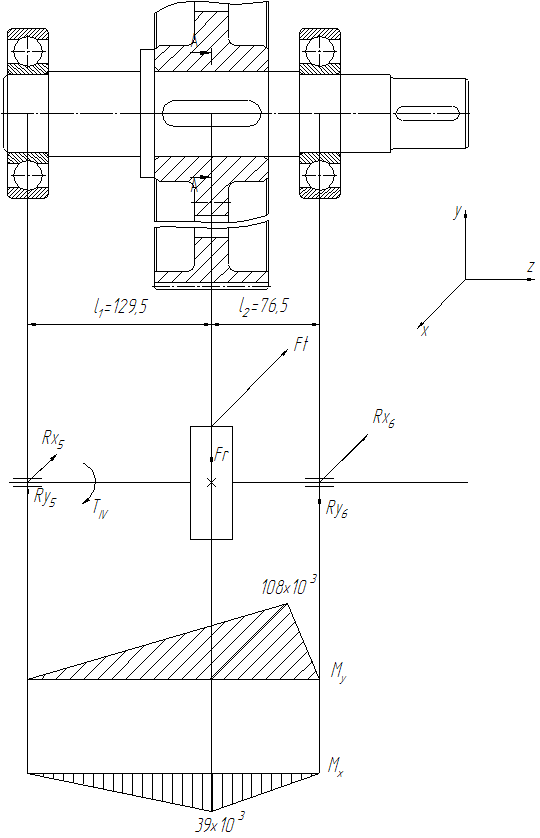

Расстояния от опор до оси симметрии колес тихоходной ступени:

l1=76,5мм; l2=129,5мм.

Расстояния от опор до оси симметрии колес быстроходной ступени:

l3=144,5мм; l4=51,5мм.

Толщина стенок корпуса и крышки:

δ = 0,025аWт+3 = 0,025∙200+3=8=[δ]=8 мм, принимаем δ = 8 мм;

δ1 = 0,02аWт+3 = 0,02∙200+3=7<[δ]=8 мм, принимаем δ1 = 8 мм.

Толщина фланцев поясов корпуса и крышки:

верхнего пояса корпуса и пояса крышки

b=b1=1,5∙δ=1,5∙8 =12 мм

нижнего пояса корпуса (основания)

р=2,35∙δ = 2,35∙8 = 18 мм;

Диаметры болтов:

фундаментных: d1 = (0,03…0,036) аWт + 12 = 0,03∙200+12=18 мм

принимаем болты с резьбой М18

крепящих крышку к корпусу у подшипников:

d2=0,75∙ d1=0,75∙18=13,5 - принимаем болты с резьбой М14;

соединяющих крышку с корпусом:

d3=0,5∙ d1=0,5∙18=9 - принимаем болты с резьбой М10;

крепящих крышки подшипников к корпусу:

d4=10 - принимаем болты с резьбой М10;

крепящих крышку смотрового окна к крышке корпуса:

d5=0,4∙d1=0,4∙18=7,2 - принимаем болты с резьбой М6;

Размеры штифтов, соединяющих крышку с корпусом:

диаметр dш= d3=10 мм;

длина lш= b+b1+5=12+12+5=29 – принимаем lш =30 мм.

9. Проверка долговечности подшипников [4]

(для выходного вала)

Реакции опор:

в плоскости xz:

Rх5= Ft(l2/(l1+l2)) =3812(76,5/(129,5+76,5))=1416 Н

Rx6= Ft(l1/(l1+l2)) =3812(129,5/(129,5+76,5))=2396 Н

Проверка: Rх5 + Rx6 - Ft = 1416+2396-3812 = 0.

в плоскости yz:

Ry5= Fr(l2/(l1+l2)) =1387(76,5/(129,5+76,5))=515 Н

Ry6= Fr(l1/(l1+l2)) =1387 (129,5/(129,5+76,5))=872 Н

Проверка: Ry5 + Ry6 - Fr = 515+872-1387 = 0.

Суммарные реакции:

Подбираем подшипники по более нагруженной опоре 6.

Намечаем радиальные шариковые подшипники №311

(d=55 мм; D=120 мм; B=29 мм; Cr=71,5 кН; Co=41,5 кН).

Эквивалентная нагрузка:

Рэ=V∙Fr∙Кб∙Кт=1∙1387∙1∙1=1387 Н,

где V= 1 (вращается внутреннее кольцо);

Кб = 1 - коэффициент безопасности для спокойной нагрузки

Кт=1.

Расчетная долговечность, млн. об:

где p – показатель степени для шарикоподшипников.

Расчетная долговечность, ч:

>

>

где 104 – минимально допустимая долговечность подшипника по ГОСТ 16162-85.

10. Уточненный расчёт валов [4]

(для выходного вала)

Сечение А-А. Диаметр вала в этом сечении dк4=55 мм.

Концентрация напряжений обусловлена наличием шпоночной канавки.

Изгибающие моменты:

- в горизонтальной плоскости

- в вертикальной плоскости

- суммарный изгибающий момент в сечении А-А:

Момент сопротивления кручению (dк4=55 мм; b = 18 мм; t1 = 7 мм):

WК

нетто

=

Момент сопротивления изгибу:

Wнетто

=

Амплитуда и среднее напряжение цикла касательных напряжений:

Амплитуда нормальных напряжений изгиба:

Среднее напряжение σm=0.

Коэффициент запаса прочности по нормальным напряжениям:

Коэффициент запаса прочности по касательным напряжениям:

Результирующий коэффициент запаса прочности для сечения А-А:

>

> .

.

Сечение проходит по прочности.