0142 / Ринат Хайруллин / часть_пз

.pdf

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

Содержание

1.ВВЕДЕНИЕ………………………………………………………………………………………………………………….

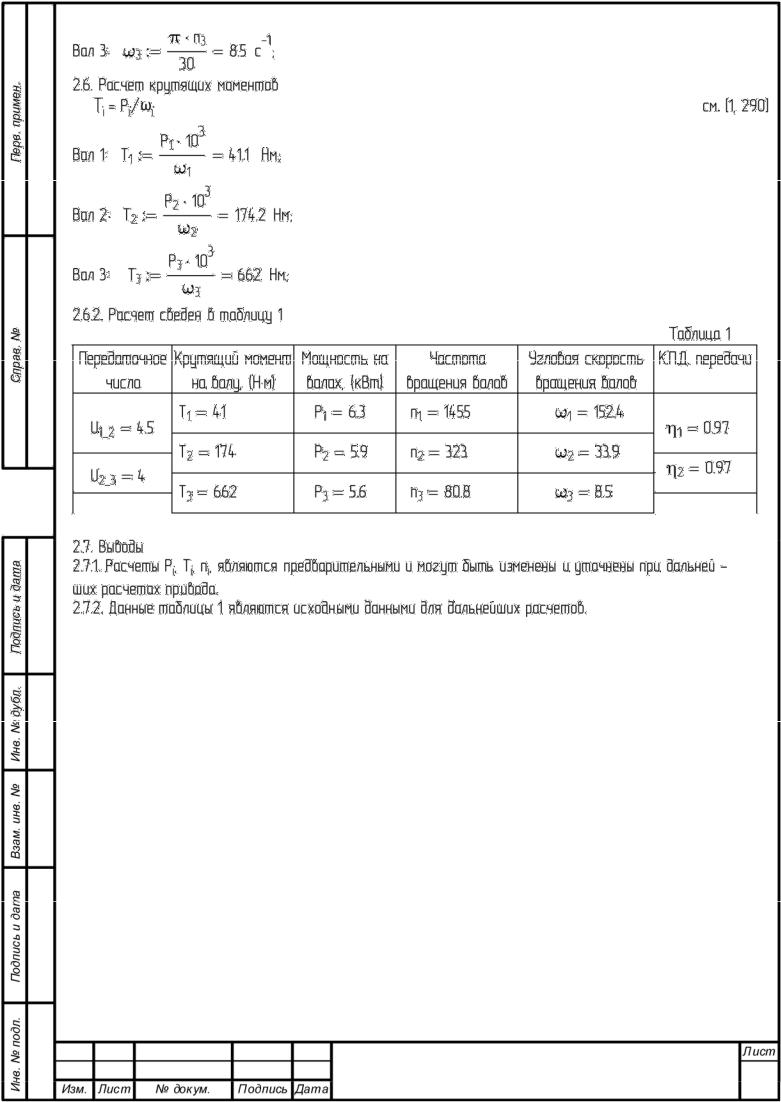

2.Кинематический и силовой расчет привода………………………………. 2.1 Исходные данные…………………………………………………………………………………………… 2.2 Определение мощности передаваемых валами привода……………. 2.3 Выбор электродвигателя……………………………………………………………………… 2.4 Разбивка передаточного числа привода………………………………………... 2.5 Расчёт угловых скоростей валов привода…………………………………… 2.6 Расчёт вращающих моментов валов привода…………………………….. 2.7 Вывод……………………………………………………………………………………………………………………

3.Расчет цилиндрической зубчатой передачи……………………………….. 3.1 Исходные данные………………………………………………………………………………………..... 3.2 Выбор материала передачи…………………………………………………………………….. 3.2 Геометрический расчет передачи…………………………………………………….. 3.3 Расчет усилий на валы…………………………………………………………………………….

4.Расчет цилиндрической шевронной передачи……………………………….. 4.1 Исходные данные………………………………………………………………………………………..... 4.2 Выбор материала передачи…………………………………………………………………..

4.2 Геометрический расчет передачи……………………………………………………..

4.3 Расчет усилий на валы…………………………………………………………………………….

5.Предварительный расчет валов и выбор подшипников……………..

6.Основные размеры элементов корпуса……………………………………………...

7.Расчет шпоночного соединений ……………………………………………………………..

7.1 Исходные данные………………………………………………………………………………………………

7.2 Проверка на напряжение снятия …………………………………………………………...

8.Расчет вала 3 и проверка подшипника на долг-сть. …………………..

8.1 Исходные данные………………………………………………………………………………………………..

8.2 Расчет долговечности………………………………………………………………………………...

9.Тепловой расчет редуктора и выбор смазки…………………………………

10.Сборка и регулировка редуктора…………………………………………………………

11.Выбор муфт………………………………………………………………………………………………………

12.Список литературы………………………………………………………………………………………

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

Лист

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

1.ВВЕДЕНИЕ

В основу методики работы над проектом в четырех стадиях проектирования (техническом задании, эскизном, техническом проектах и рабочей документации) положено его деление на ряд последовательно решаемых задач. Это систематизирует работу над проектом; создается необходимая ритмичность его выполнения, которая обеспечивает своевременность как сдачи отдельных задач, так и защиты проекта.

Проектирование это разработка общей конструкции изделия.

Конструирование это дальнейшая детальная разработка всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию.

Проект это документация, получаемая в результате проектирования и конструирования.

Правила проектирования и оформления конструкторской документации стандартизированы. ГОСТ 2.103-68 устанавливает стадии разработки конструкторской документации на изделия всех отраслей промышленности и этапы выполнения работ: техническое задание, техническое предложение (при курсовом проектировании не разрабатывается), эскизный проект, технический проект, рабочая документация.

Техническое задание на проект содержит общие сведения о назначении и разработке создаваемой конструкции, предъявляемые к ней эксплутационные требования, режим работы, ее основные характеристики (геометрические, силовые, кинематические и др.).

Эскизный проект (ГОСТ 2.119-73) разрабатывается обычно в нескольких (или одном) вариантах и сопровождается обстоятельным расчетным анализом, в результате которого отбирается вариант для последующей разработки.

Технический проект (ГОСТ 2.120-73) охватывает подробную конструктивную разработку всех элементов оптимального эскизного варианта с внесением необходимых поправок и изменений, рекомендованных при утверждении эскизного проекта.

Рабочая документация заключительная стадия Работая над проектом, следует провести краткое описание работы привода, то есть

произвести кинематические расчеты, определить силы, действующие на звенья узла, произвести расчеты конструкции на прочность, выбрать соответствующие материалы, указать преимущества и недостатки, а также особенности конструкции и расчета. Работу проводить, используя действующие стандарты, нормали и справочную литературу.

Лист

Изм. Лист № докум. |

Подпись Дата |

Перв. примен.

Справ. №

Инв. №подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

2. КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА

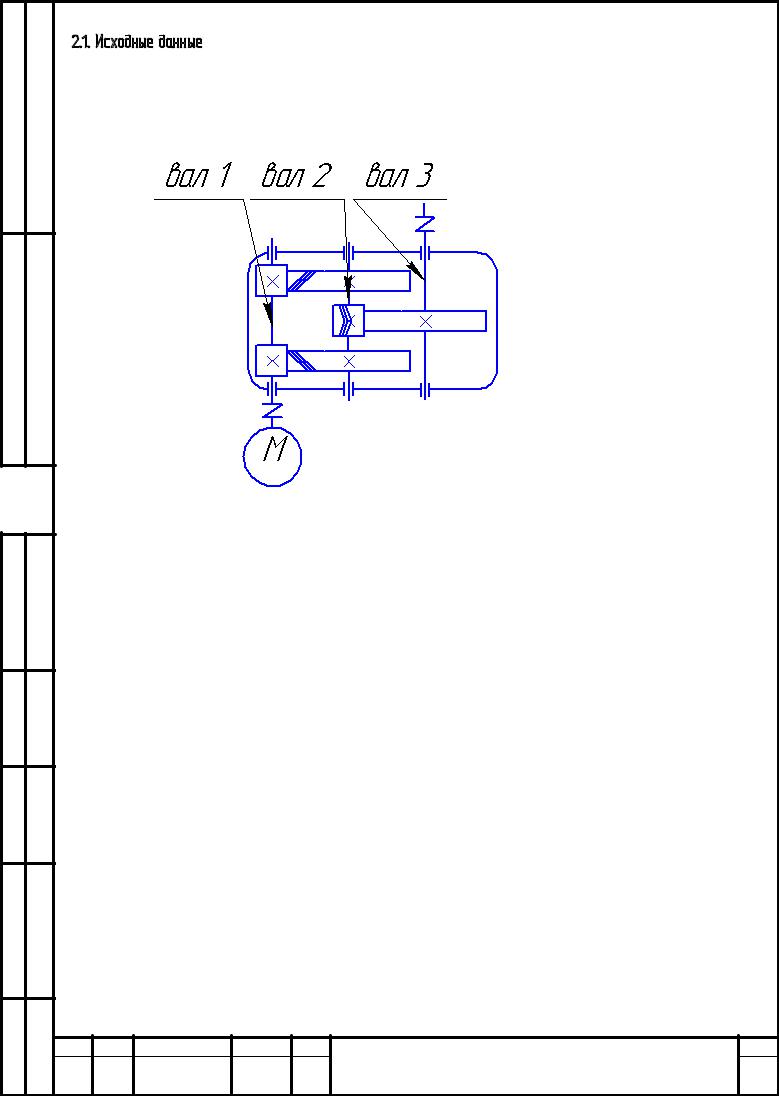

2.1. Исходные данные

2.1.1.Окружное усилие на барабане: T3 := 630 Нм;

2.1.2.Число оборотов барабана: n3 := 85 мин;

2.1.3.Срок службы: ts := 18000 часов;

2.1.4.На рис.1 приведена кинематическая схема привода в соответствии с заданием

Рис.1 Кинематическая схема привода

2.2. Определение мощностей, передаваемых валами. 2.2.1 Определение мощности, передаваемым валом 4 ( P4)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

ω3 := |

π n3 |

= |

8.9 |

ñ |

-1 |

; |

|

|

|

|

|

|||||||

|

|

|

30 |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

P3 := T3 ω3 10−3 = 5.61 |

êÂò; |

|

|

[1, 7] |

|||||||||||||||

2.2.2.1. Значения |

η i для каждой передачи принимаем по рекомендациям см. |

[1, 6] |

||||||||||||||||||

à) |

η2 := 0.97 |

- цилиндрической косозубой передачи в закрытом корпусе; |

|

|||||||||||||||||

б) |

η1 |

:= 0.97 |

- цилиндрической шевронной передачи в закрытом корпусе; |

|

||||||||||||||||

в) |

ηпод := 0.99 - одной пары подшипников. |

|

||||||||||||||||||

г) ηмуф := 0.98 |

- муфты. |

|

|

|

|

|

|

|||||||||||||

2.2.2.2 Общий КПД привода: |

|

|

|

|

|

|

||||||||||||||

η := η1 η2 ηпод3 ηмуф = 0.89 |

[1, 5] тогда: |

|||||||||||||||||||

Âàë 3: P3 = 5.61 êÂò; |

|

|

|

|

|

|

|

|||||||||||||

Âàë 2: |

|

P2 := |

|

|

P3 |

|

= 5.9 |

êÂò; |

|

|

[1, 5] |

|||||||||

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

ηпод2 η1 |

|

|

|

|

|

|

|

|||||

Вал 1: |

P1 := |

|

|

|

|

P2 |

|

|

= 6.3 |

êÂò; |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

η2 ηпод ηмуф |

|

|

|

|

|||||||||

Лист

Изм. Лист № докум. |

Подпись Дата |

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

2.3. Выбор электродвигателя 2.3.1. Выбор электродвигателя ведем из условия:

Pдв.ном ≥ Pдв.тр

ãäå

Pдв.тр - требуемая мощность электродвигателя

Pдв.ном - мощность двигателя, указанная в каталоге на двигатели

Pдв.тр := P1 = 6.3 êÂò

2.3.2. Характеристика принятого двигателя.

По таблице 24.9 [1, 417] по требуемой мощности выбираем трехфазный асинхронный электродвигатель АИР100S4 единой серии АИР с короткозамкнутым ротором, с мощностью Pэдв := 3 êÂò, dэл := 28 мм,

Kп_н := 2.2 синхронной частотой вращения nсин := 1500 об/мин и скольжением s := 3 %, закрытый,

обдуваемый. |

|

|

|

|

|

|

|

|

|

|||||

2.3.2.1. Скорость вала двигателя |

|

|||||||||||||

n := n |

|

|

− n |

|

|

|

s |

= 1455 |

îá/ìèí; |

|

[1, 8] |

|||

|

|

|

100 |

|||||||||||

1 |

|

син |

|

|

|

син |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||||||

2.4. Разбивка передаточного числа привода . |

|

|||||||||||||

2.4.1. Требуемое число оборотов вала 3 |

n3 = 85 |

об/мин; |

||||||||||||

2.4.1. Требуемое передаточное число привода . |

|

|||||||||||||

Uобщ |

:= |

n1 |

|

= 17.1 |

|

|

|

|

|

[1, 8] |

||||

n3 |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

2.4.2. Передаточное |

число привода представим в виде |

|||||||||||||

Uобщ = U1_2 U2_3 |

|

|

см. [1, 8] |

|

||||||||||

|

|

|

|

|

|

|||||||||

ãäå |

U1_2 := 4.5 |

|

- передаточное число зубчатой передачи; |

|||||||||||

U2_3 := 4 - передаточное число зубчатой передачи по ГОСТ 2185-66;

Uобщ_р := U1_2 U2_3 = 18

Отклонение составит

U := Uобщ − Uобщ_р 100 = −4.9 % находится в пределах допустимых значений (-3%< U <5%)

Uобщ_р

2.5.Расчет частот вращений валов

2.5.1.Используем зависимость

ni = ni/U i-1_i |

[1, 5] |

Âàë 1: n1 = 1455 îá/ìèí;

Âàë 2: |

n2 := |

|

|

|

n1 |

|

= 323 |

|

îá/ìèí; |

|

|

|

|

|

|||||||||||||

|

U1_2 |

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Âàë 3: |

|

n |

:= |

|

|

|

n2 |

= 81 |

îá/ìèí; |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

3 |

|

|

|

|

U2_3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

2.5.2 Расчет угловых скоростей валов |

|

|

|

|

|||||||||||||||||||||||

|

|

ωi = π·ni/30 |

|

|

|

|

|

|

|

|

|

|

|

см. [1, 290] |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

ω1 |

:= |

|

|

π n1 |

= 152 |

|

-1 |

|

|

|

|

|

|

||||||||||

|

Âàë 1: |

|

|

|

|

|

|

ñ |

|

; |

|

|

|

|

|

||||||||||||

|

|

|

30 |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

ω2 := |

|

π n2 |

= |

|

|

|

|

ñ |

-1 |

|

|

|

|

|

|||||||||

|

Âàë 2: |

|

30 |

|

33.9 |

|

|

; |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Изм. |

Лист |

|

|

№ докум. |

|

Подпись |

Дата |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

3. Расчет цилиндрической зубчатой передачи между валами 1-2.

3.1. Исходные данные:

T1 = 41 Н·м; |

|

|

|

|

|

|

|

T2 = 174 Н·м; |

|

|

|

|

|

||

n1 = 1455 îá/ìèí; |

|

|

|

|

|||

n2 = 323 îá/ìèí; |

|

|

|

|

|||

U1_2 = 4.5 |

|

|

|

|

|

|

|

ω2 |

= 33.9 |

c-1; |

|

|

|

|

|

Срок службы передачи: ts = 18000 часов ; |

|

|

|

||||

3.1 Выбор материала |

|

|

|

||||

3.1.1. Коэффициент долговечности (KHL) |

|

|

[2, 16] |

||||

Коэффициент эквивалентности для данного режима нагружения (3) по табл 2.4 |

|||||||

KHE := 0.180 |

|

|

|

|

|

|

|

3.1.3 Наработка ( N): |

|

|

|

|

|||

C := 1 - число вхождений в зацепление зубьев колеса за один его оборот; |

|

||||||

тогда: |

|

|

|

|

|

|

|

N := ts 60 n |

C = 1.57 × 109 циклов |

|

|

см. [2, |

|||

|

|

1 |

|

|

|

|

|

15] |

:= 100 |

6 |

циклов - базовое число циклов напряжений; |

рис. 4.6 [2. 82] |

|||

NHG |

10 |

||||||

|

|

|

|

3 |

N |

= 0.45 |

|

3.1.4. Коэффициент долговечности KHd := KHE |

NHG |

|

|||||

|

|

|

|

|

|

|

|

3.1.5. Коэффициент долговечности по изгибу(KFd): |

|

|

|

||||

KFE := 0.752 - коэффициент эквивалентности по изгибу; |

табл. 4.1 [2. 77] |

||||||

m := 6 |

|

|

|

|

|

|

|

NFG := 4 106 - база изгибных напряжений; |

|

|

|

||||

KFd |

:= KFE |

m |

N |

= 2.04 |

|

|

см [2. 33] |

NFG |

|

|

|||||

|

|

|

|

|

|

||

3.2. Выбор материалов 3.2.1. Примем для шестерни сталь 45 ГОСТ1050-88 с термообработкой - улучшение твердость

(полагая, что диаметр заготовки шестерни не превысит 90 мм. т. 3.3 [1]) HB1 := 220

3.2.1. Примем для колеса сталь 45 ГОСТ1050-88 с термообработкой - улучшение твердость HB2 := 180

3.2.1.4. Механические характеристики стали 45 для шестерни

|

σв1 := 780 |

|

МПапредел прочности |

|

|

|

|

|

|

|

|

|

σT1 := 440 |

|

МПапредел текучести |

|

|

|

|

для колеса |

|

|

|

|

|

|

|

|

σв2 := 690 |

ÌÏà |

|

|

σT2 := 340 |

ÌÏà |

|

|

|

||

3.2.2. Допускаемые контактные напряжения для расчета на предотвращение усталостного выкрашивания и изгибным напряжениям.

для ведущего колеса

Лист

Изм. Лист № докум. |

Подпись Дата |

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

|

|

|

|

|

|

|

|

|

|

|

σHlimb1 := 2HB1 + 70 = 510 |

ÌÏà; |

табл. 3.2 [1. 34] |

||||||||

SH := 1.1 |

σHlimb1 |

|

|

|

см. [1. 33]; |

|||||

σHadm1 := |

= 464 |

|

ÌÏà; |

[1. 292] |

||||||

SH |

|

|||||||||

σFlimb1 := 700 |

ÌÏà; |

|

|

|

|

|

||||

SF := 1.1 |

σFlimb1 |

|

|

|

|

|

|

см [1. 44]; |

||

σFadm1 := |

= 636 |

ÌÏà; |

|

|||||||

SF |

|

|||||||||

для ведомого колеса |

|

|||||||||

σHlimb2 := 2HB1 + 70 = 510 |

ÌÏà; |

|

||||||||

σHadm2 := |

σHlimb2 |

= 464 |

|

ÌÏà; |

|

|||||

SH |

|

|

||||||||

σFlimb2 := 700 |

|

|

|

|

|

|

||||

ÌÏà; |

|

|

||||||||

σFadm2 := |

σFlimb2 |

= 636 |

ÌÏà; |

|

||||||

SF |

|

|||||||||

3.3.1. Определяем коэффициент нагрузки (KH, KF);

3.3.2 Предворительное значение окружной скорости по формуле (V'):

Cv := 15 по табл. 4.9 [4. 95];

ψa := 0.315 - коэффициент ширины по табл. 3.3 [4. 53]; тогда:

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

n |

|

|

T |

2 |

103 |

|

|

|||||

V' := |

|

1 |

|

|

|

|

|

= 2.92 |

м/с; |

|||||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

103 Cv |

U1_22 ψa |

|

|

|||||||||

3.3.3 Степень точности по табл. 4.10 [4. 96]: |

||||||||||||||||||

m := 8; |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

3.3.1.3 Отношение ширины колесо к диаметру шестерни: |

||||||||||||||||||

|

|

|

|

|

|

|

U1_2 + 1 |

|

|

|

|

|

|

|

|

|||

|

b |

|

= |

|

ψa |

= 0.9 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

d1 |

2 |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.3.4 Коэффициенты нагрузки на контактную выносливость. |

||||||||||||||||||

|

По таб. 4.7 (1. 93] определяем коэффициент концентрации |

KHβ0 := 1.17 |

||||||||||||||||

x := 0.75 |

таб. 4.1 [4. 77]. |

|||||||||||||||||

KHβ := KHβ0 ( 1 − x) + x = 1.042

По рис. 4.7 [4. 92] определяем коэффициент распределения нагрузки KHα := 1.1

По таб. 4.11 [4. 96] определяем коэффициент динамичности: KHv := 1.1 тогда: KH := KHα KHβ KHv = 1.3

3.3.5 Коэффициенты нагрузки на изгибную выносливость

3.3.5.1 По таб. 4.8 [4. 94] определяем коэффициент концентрации: KFβ0 := 1.15

x := 0.5 таб. 4.1 [4. 77].

KFβ := KFβ0 (1 − x) + x = 1.075

3.3.6Определяем коэффициент распределения нагрузки: KFα := 1 [4. 92]

3.3.7По таб. 4.12 [4, 97] определяем коэффициент динамичности KFv := 1.04 тогда: KF := KFα KFβ KFv = 1.12

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

Лист

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

3.4.1 Предварительное межосебое расстояние по формуле: K := 270 - для косозубых передач

|

3 |

|

|

|

|

|

|

|

|

αw := (U1_2 + 1) |

|

K |

|

2 |

T2 103 |

|

|||

|

|

||||||||

|

|

|

|

|

|

|

|

= 115.5 мм см [4. 98] |

|

|

|

σHadm2 U1_2 |

|

ψa |

|||||

Принимаем с соответствии с единым рядом глабных параметров [4,51] стандартное значение: |

||||||||||||||||||||||||

|

αw. := 100 |

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

3.4.2 Действительная скорость по формуле: |

|

|

|

|

|

|

|||||||||||||||||

V := |

|

|

2 αw. π n1 |

|

= 2.8 |

м/с |

см [4. 98] |

|

|

|

|

|

||||||||||||

|

(U1_2 + 1) 60 103 |

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

3.4.3 Фактические контактные |

напряжения |

|

|

|

|

|

|

|||||||||||||||||

b2 := 25 |

мм - ширина колеса |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

U1_2 + 1 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

σH := 0.6 |

|

|

U1_2 |

+ 1 |

|

3 |

|

|

|

σHadm2 = 463.6 |

|

|||||||||||||

270 |

|

|

|

|

|

|

|

|

|

|

|

T2 |

10 |

= 387.6 |

|

< |

МПа см [4. 98] |

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

перегруз |

|

αw. U1_2 |

|

|

|

b2 |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Δσ |

:= |

|

σHadm2 − σH |

100 = 16.4 |

|

% |

|

|

|

|

|

|

|

|

||||||||||

|

|

σHadm2 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

На этапе заканчиваются расчеты, связанные с контактной прочностью.

3.5.1Следующии этап - определение модуля.

3.5.2Окружная сила по формуле

F := |

T2 103 (U1_2 |

+ 1) |

= 2129 |

Н см [1. 99] |

αw. U1_2 |

|

|||

t2 |

|

|

|

|

|

|

|

|

Mодуль по формуле ( mn):

ширина шестерни по формуле: b1 := 1.12 b2 = 28 примем b1. := 54 мм; для косозубых передач

mn := 3.5 Ft2σKFd KF = 0.49 мм; см [1. 104]

b1. Fadm1

Полученное значение модуля округляем до ближайшего в соответствии с единым рядом главных параметров [4, 53]; mn. := 1.25 мм.

3.6 Определение чисел зубьев. 3.6.1 Угол подъема линии зуба:

β' := |

|

3.5 mn. |

|

180 |

= 10.1 |

0 |

|

asin |

|

|

π |

С см [4. 100] |

|||

|

|||||||

|

|

b2 |

|

|

|

||

Суммарное число зубьев. |

π |

|

|

||||

Z' := |

2 αw. |

cos |

β |

' |

|

= 157.5 см [4. 100] |

|

mn. |

|

||||||

|

|

|

180 |

|

|||

примем Z := 158

Окончательный угол подъема линии зуба:

|

Z mn. |

|

180 |

|

0 |

|

β := acos |

|

|

|

π |

= 9.1 |

С см [4. 100] |

|

||||||

|

2 αw. |

|

|

|

||

Фактический коэффициент осевого перекрытия.

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

Лист

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

|

|

|

|

|

|

|

|

|

b2 sin |

β |

π |

|

|||

εβ := |

180 |

|

|||||

|

|

|

|

|

= 1 |

см [4. 105] |

|

mn. |

π |

|

|

||||

|

|

|

|

|

|||

Число зубьев шестерни

Z'1 := Z = 28.7

U1_2 + 1

примем Z1 := 29

Число зубьев колеса Z2 := Z − Z1 = 129

Фактическое передаточнре число

U'1_2 := Z2 = 4.45 а принятое U1_2 = 4.5 Z1

Проверяем фактическое напряжение изгиба зубьев шестерни ( σF1): Приведенное число зубьев:

Zv1 := |

|

|

|

|

|

Z1 |

|

|

|

|

|

|

|

|

= 30.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

cos β |

|

π |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

180 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Коэффициент формы зуба по табл. 4.13 [4. 101] |

YF1 := 3.8 |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

Коэффициент наклона зуба: |

Yβ1 := 1 − |

|

|

β |

= |

0.94 |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

140 |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тогда: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

YF1 Yβ1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

σF1 := |

|

|

|

|

Ft2 KFd KF |

|

= 255 |

|

ÌÏà а допускаемое |

σFadm1 = 636 |

ÌÏà; |

||||||||||||||||||||||||||||||

|

|

|

|

b1. mn. |

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

изгиба зубьев колеса (σF2 |

): |

|

|||||||||||||

Проверяем фактическое напряжение |

|||||||||||||||||||||||||||||||||||||||||

Приведенное число зубьев: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

Zv2 := |

|

|

|

|

|

Z2 |

|

|

|

|

|

|

|

|

= 134 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

cos β |

|

|

π |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

180 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

YF2 := 3.6 |

|

|

|

|

|

|

||

Коэффициент формы зуба по табл. 4.13 [4. 101] |

|

|

|

||||||||||||||||||||||||||||||||||||||

Коэффициент наклона зуба: |

Yβ2 := 1 − |

β |

= |

0.94 |

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||

140 |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

Тогда: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

YF2 Yβ2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

σF2 := |

|

|

|

|

Ft2 KFd KF = 521.9 |

ÌÏà а допускаемое |

σFadm2 = 636 |

ÌÏà; |

|||||||||||||||||||||||||||||||||

|

|

|

|

b2 mn. |

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Условия прочности изгибу колес выполнено. |

|||||||||||||||||||||||||||||||||||||||||

4.1 Геометрический рачсчет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

Делительные диаметры: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

шестерни: |

d1 := |

|

|

|

mn. Z1 |

|

|

= 37 |

мм; см [4. 108] |

||||||||||||||||||||||||||||||||

|

cos β |

|

π |

|

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

180 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

d2 := |

|

|

|

|

mn. Z2 |

|

= 163 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

колеса: |

|

|

|

|

|

|

|

|

мм; |

||||||||||||||||||||||||||||||||

|

|

|

|

cos |

β |

π |

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

180 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

Лист

Перв. примен.

Справ. №

Инв. № подл. Подпись и дата Взам. инв. № Инв. № дубл. Подпись и дата

|

|

|

|

|

|

d |

|

+ d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проверяем условие |

|

1 |

2 |

= 100 |

= |

|

αw. |

= 100 |

|

|

мм |

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Диаметры вершин |

колес; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

шестерни |

da21 := d1 + 2 mn. (1 + 0.1) = 39.5 |

см [4. 108] |

|

|

|

|

||||||||||||||||||||||||||||||

колеса |

da22 := d2 + 2 mn. (1 + 0.1) = 166 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

Диаметры впадин колес; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

шестерни |

df1 := d1 |

− 2 mn. (1.25 − 0.1) |

= 33.8 |

|

см [4. 108] |

|

|

|

|

|||||||||||||||||||||||||||

колеса |

df2 |

:= d2 − 2 mn. (1.25 − 0.1) = 160.4 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

4.2 Усилия участвующие в зацеплении. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

Окружное усилие |

Ft2 := Ft2 = 2129 |

|

|

|

Н |

|

см [4. 109] |

|

|

|

|

|

|

|||||||||||||||||||||||

Осевое усилие |

Fa2 := Ft2 tan β |

|

π |

|

= 340 |

|

Н см [4. 109] |

|

||||||||||||||||||||||||||||

180 |

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

tan 20 |

|

π |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Радиальное усилие |

F |

|

:= F |

|

|

180 |

|

= 785 |

Н |

см [4. 109] |

|

|||||||||||||||||||||||||

|

|

|

|

π |

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

r2 |

|

|

|

t2 |

cos β |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

180 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Нормальное усилие |

Fn2 := |

|

|

|

|

|

|

|

|

|

|

|

|

Ft2 |

|

|

|

|

|

|

|

|

|

|

= 2295 |

Н см [4. 109] |

|

|

||||||||

|

cos β |

|

π |

cos |

20 |

π |

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

180 |

180 |

|

|

|

|

|||||||||||||||||||||

4.Расчет цилиндрической зубчатой передачи между валами 2-3.

4.1.Исходные данные:

T3 = 662 Н·м; T2 = 174 Н·м; n3 = 81 îá/ìèí;

n2 = 323 îá/ìèí;

U2_3 = 4

ω3 = 8.5 c-1;

Срок службы передачи: ts = 1.8 × 104 часов ;

4.1Выбор материала

4.1.1.Коэффициент долговечности (KHL)

Коэффициент эквивалентности для данного режима нагружения (3) по табл 2.4 |

[2, 16] |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

KHE := 0.180 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.1.3 Наработка ( |

N): |

|

|

|

|

|

|

||||||

C := 1 |

- число |

вхождений в зацепление зубьев колеса за один его оборот; |

|

|

|

||||||||

тогда: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

N := ts 60 n |

C = 1.57 × 109 |

циклов |

|

|

|

см. [2, |

|

|

|||||

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

15] |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

NHG := 100 |

10 |

|

циклов - базовое число циклов напряжений; |

рис. 4.6 [2. |

82] |

|

|||||||

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

4.1.4. Коэффициент долговечности |

KHd := KHE |

|

= 0.45 |

|

|

|

|

||||||

NHG |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист

Изм. Лист № докум. |

Подпись Дата |