- •Содержание

- •Введение

- •1. Проектирование привода

- •1.2. Подбор электродвигателя

- •2. Выбор оптимального варианта компоновки редуктора

- •3. Геометрический расчет передач редуктора

- •4. Кинематический расчет редуктора

- •5. Статическое исследование редуктора

- •6. Конструирование валов редуктора

- •7. Предварительный подбор подшипников

- •8. Проверка зубьев на выносливость

- •8.2. Расчет допускаемых изгибных напряжений

- •8.3. Расчет прочности зубьев по контактным напряжениям

- •8.4. Расчет прочности зубьев по изгибным напряжениям

- •9. Расчёт промежуточного вала на прочность

- •9.1. Построение эпюр изгибающих моментов. Определение опасного сечения

- •10. Проверочный расчет подшипников промежуточного вала

- •11. Проверочный расчет шпоночных соединений

- •12. Конструирование элементов редуктора

- •13. Манжетные уплотнения

- •14. Выбор смазочных материалов

- •Список использованной литературы

- •ПрИложение Эскизы стандартных изделий

10. Проверочный расчет подшипников промежуточного вала

Расчет производим для опор промежуточного вала, в которых установлены подшипники № 207 . Требуемый ресурс подшипников – LhЕ = 4320 ч.

Параметры подшипника № 207 [2]

d, мм |

D, мм |

B, мм |

Cr, кН |

C0r, кН |

35 |

72 |

17 |

25,5 |

13,7 |

1. Определяем параметр осевого нагружения:

![]() ;

отсюда e

= 0,22.

;

отсюда e

= 0,22.

2. Определяем коэффициенты радиальной и осевой нагрузок.

Определяем долю осевой нагрузки в зависимости от параметра осевого нагружения с учетом вращения одного из колец подшипника. При вращении внутреннего кольца подшипника – коэффициенте вращения V = 1.

опора А

![]() >

e;

отсюда: X

= 0,56; Y

= 1,99;

>

e;

отсюда: X

= 0,56; Y

= 1,99;

опора B

![]() =

e;

отсюда: X

= 1; Y

= 0.

=

e;

отсюда: X

= 1; Y

= 0.

3. Определяем эквивалентную динамическую нагрузку.

![]()

где КT – температурный коэффициент; принимаем КT = 1 [2];

Кб – коэффициент безопасности; принимаем Кб = 1,3 [2];

опора A

![]()

опора B

![]()

Наиболее нагруженной является опора A.

4. Определяем ресурс подшипника.

![]()

где а1 – коэффициент надежности; принимаем а1 = 1 [2];

а2 – обобщенный коэффициент совместного влияния качества металла и условий эксплуатации; принимаем а2 = 1 [2];

p = 3 – для шарикоподшипников [2];

n – частота вращения внутреннего кольца; n = n2 .

LhE

= 4320 час

LhE

= 4320 час

Ресурс подшипника обеспечен.

11. Проверочный расчет шпоночных соединений

Условие прочности по напряжениям смятия:

![]()

где Т – передаваемый вращающий момент;

lP

– рабочая длина шпонки; для шпонки со

скругленными торцами

![]() [2];

[2];

[см] – допускаемое напряжение на смятие; рекомендуется [см] = 200 МПа [6].

Обозначение |

d, мм |

b, мм |

h, мм |

t1, мм |

t2, мм |

l, мм |

Шпонка 6х6х50 |

29,1 |

6 |

6 |

3,5 |

2,5 |

50 |

Шпонка 20х12х50 |

70 |

20 |

12 |

7,5 |

4,9 |

50 |

Шпонка 14х9х70 |

51,9 |

14 |

9 |

5,5 |

3,8 |

70 |

1. На конце быстроходного вала.

![]()

![]() [см]

= 200 МПа

[см]

= 200 МПа

Условие прочности выполняется.

2. В месте установки колеса тихоходной ступени.

![]()

![]() <

[см]

= 200 МПа

<

[см]

= 200 МПа

Условие прочности выполняется.

3. На конце тихоходного вала.

![]()

![]() <

[см]

= 200 МПа

<

[см]

= 200 МПа

Условие прочности выполняется.

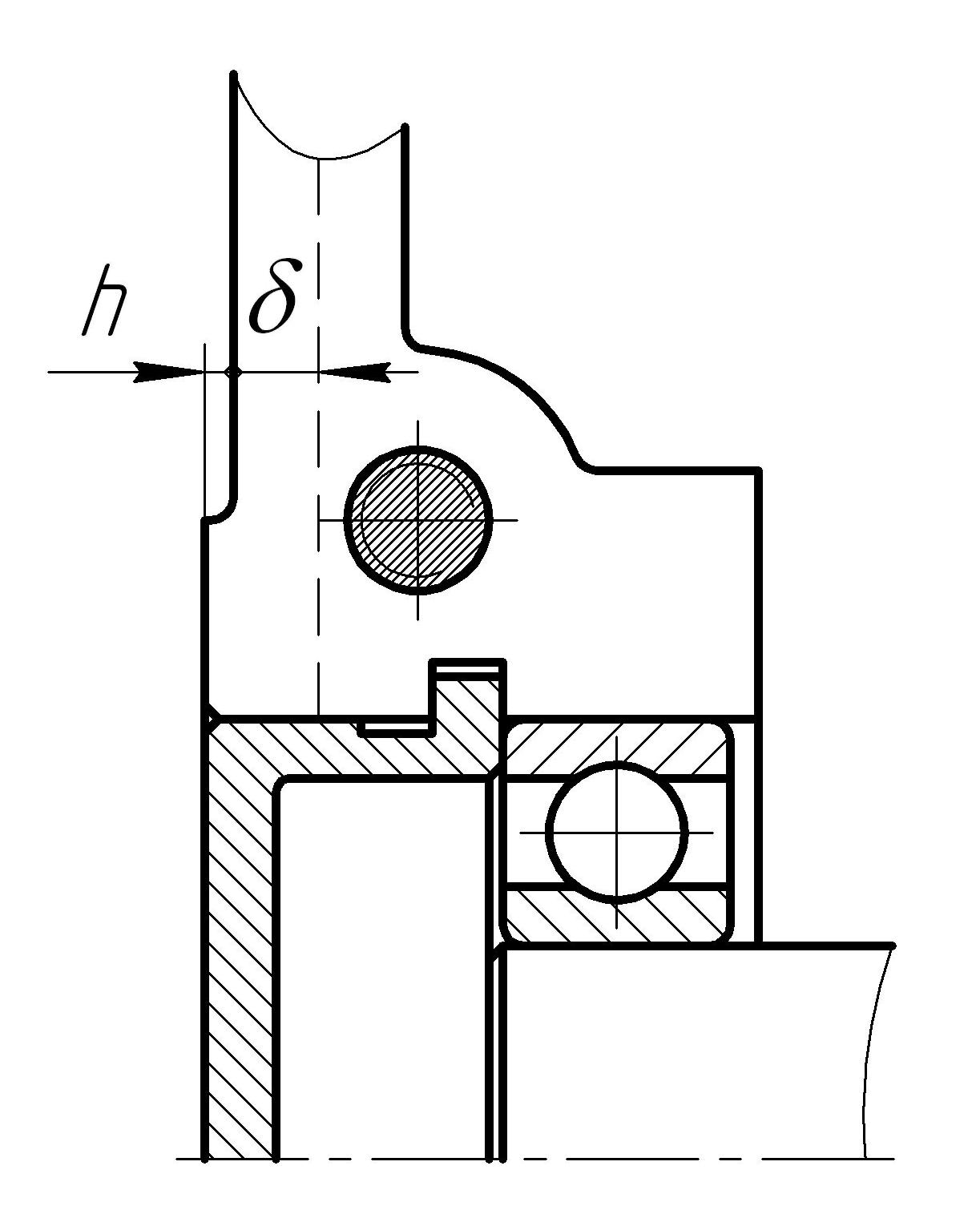

12. Конструирование элементов редуктора

12.1. Конструирование корпуса

В проектируемом редукторе принята конструкция разъёмного корпуса, состоящего из крышки и основания корпуса. Габаритные размеры корпуса определяются размерами расположенной в корпусе редукторной передачи и кинематической схемой редуктора.

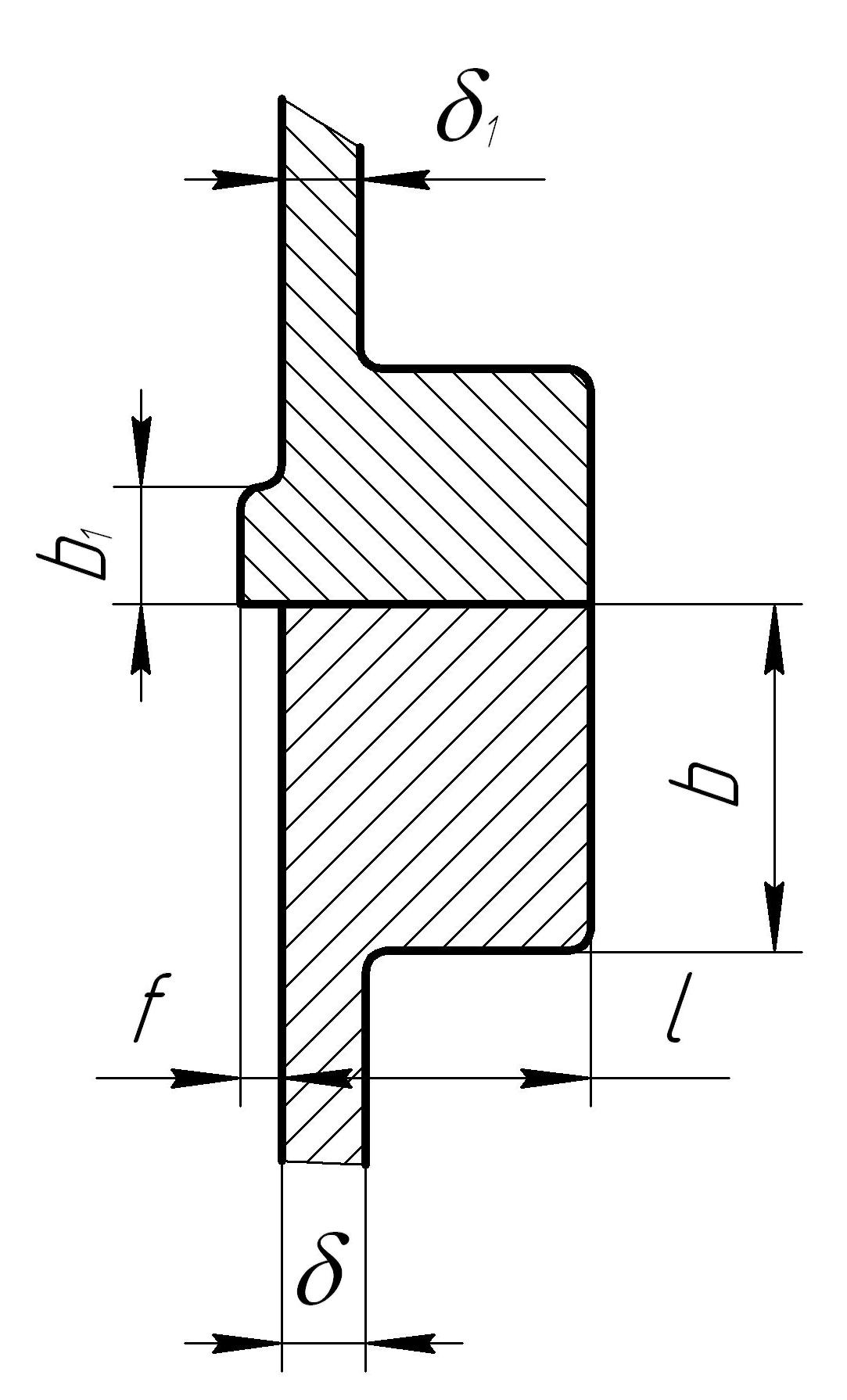

Толщину стенки основания корпуса, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса находим по формуле

![]() мм.

мм.

Принимаем δ = 8 мм.

Толщина стенки крышки корпуса δ1 = 0,9·δ = 0,9·8 = 7,2 мм. Принимаем δ1 = 8 мм.

При конструировании корпусных деталей следует отделять обрабатываемые поверхности от необрабатываемых. Обрабатываемые поверхности выполняем в виде платиков, высота h которых равна

![]() мм.

мм.

Принимаем

![]() мм.

мм.

Для соединения корпуса и крышки по всему контуру плоскости разъема редуктора выполняют специальные фланцы. Размеры конструктивных элементов фланцев:

![]() мм.

Принимаем f

= 4 мм.

мм.

Принимаем f

= 4 мм.

![]() мм.

Принимаем b

= 12 мм.

мм.

Принимаем b

= 12 мм.

![]() мм.

Принимаем b

= 12 мм.

мм.

Принимаем b

= 12 мм.

![]() мм.

Принимаем l

= 16 мм.

мм.

Принимаем l

= 16 мм.

|

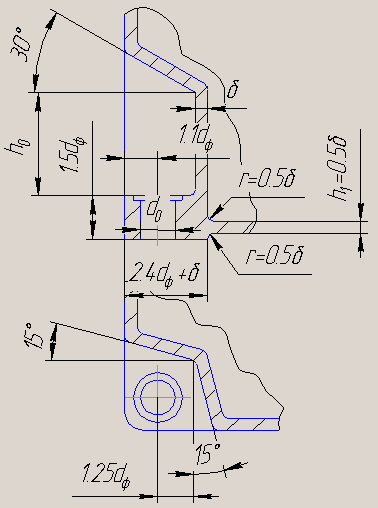

На продольных сторонах редуктора фланцы корпуса располагаются внутрь от стенки корпуса, а фланцы крышки снаружи. Диаметр прилива для закладной крышки рассчитываем по формуле

где D – наружный диаметр подшипника. Быстроходный и промежуточный валы:

|

Тихоходный вал:

![]() мм.

мм.

Принимаем DП = 150 мм.

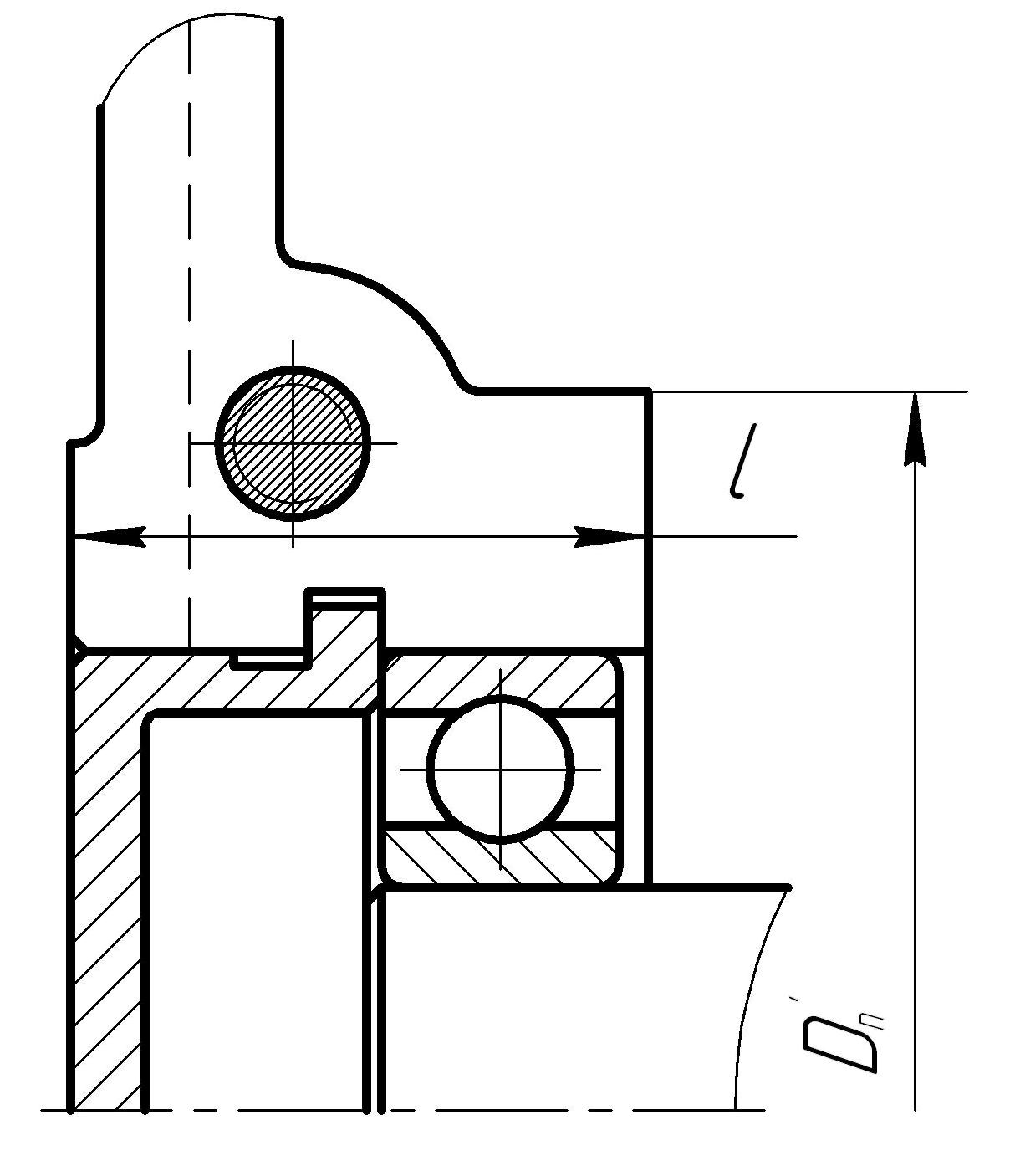

Длину l подшипниковых гнезд определяем конструктивно.

Для соединения крышки с основанием используем винты с цилиндрической головкой и внутренним шестигранником, размера

![]() мм.

мм.

Принимаем винты М12.

Для фиксирования крышки относительно основания применяем два конических штифта с внутренней резьбой. Диаметр штифтов

dшт. = (0,7…0,8) d = (0,7…0,8)·12 = 8.4 …9.6 мм,

где d – диаметр крепежного винта. Принимаем dшт. = 8 мм.

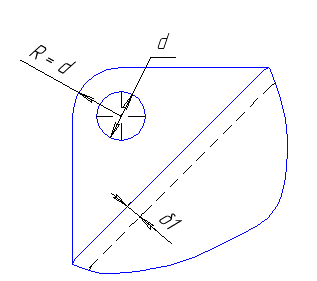

Для подъема и транспортирования крышки корпуса и редуктора в сборе применяем проушины, отливая их заодно с крышкой. Проушины выполнены в виде ребра с отверстием. Диаметр отверстия d = 3·δ1 = 3·8 = 24 мм.

Диаметр крепления корпуса к плите[4]:

dф 1,25*d = 1,25*12 = 15 мм,

где d – диаметр винта крепления крышки и корпуса редуктора.

Принимаем dф = 14 мм.

Места крепления корпуса к плите располагаем на возможно большем (но в пределах габарита корпуса) расстоянии друг от друга и оформляем в виде ниш, расположенных по углам корпуса (рис. 12.3).

Высоту ниши принимаем [4]:

h0 = 2,5 (dф + ) = 2,5 (14 + 8) = 55 мм.

Принимаем h0 = 60 мм.

Остальные размеры назначаем в соответствии с рекомендациями рис. 17.18 [4]:

1,1dф = 1,114 = 15,4 мм. Принимаем 15 мм.

1,5 dф = 1,514 = 21 мм. Принимаем 21 мм.

2,4dф + = 2,414 + 8= 41,6 мм. Принимаем 42 мм.

1,25dф = 1,2514 = 17,5 мм. Принимаем 18 мм.

r = 0,5 = 0,58 = 4 мм.

h1 = 0,5 = 0,58 = 4 мм.

Для подъема и транспортирования крышки корпуса и редуктора в сборе применяем проушины, отливая их заодно с крышкой. Проушины выполнены в виде ребра с отверстием.

Диаметр отверстия

d = 3·δ1 = 3·8 = 24 мм.

Толщина ребра

S = 2,5·δ1 = 2,5·8 = 20 мм.

При работе передачи масло постепенно загрязняют продукты изнашивания, оно стареет – свойства его ухудшаются. Поэтому масло периодически меняют. Для слива масла в корпусе выполняют сливное отверстие, закрываемое пробкой с конической резьбой.

Для заливки масла в редуктор и контроля правильности зацепления делают люк. Чтобы удобнее было заливать масло и наблюдать за зубчатыми колесами при сборке и эксплуатации, размеры люка должны быть максимально возможными.